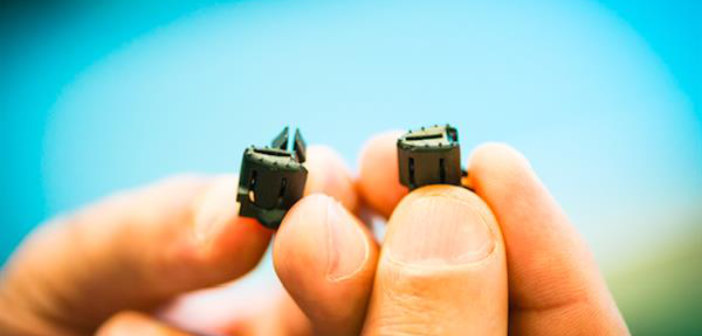

Oracle Labs – dział R&D amerykańskiego giganta oprogramowania dla firm Oracle, nawiązało niedawno współpracę ze Sculpteo – francuską firmą usługową, wykorzystującą w pracy urządzenia produkowane przez Carbon, drukujące w rewolucyjnej technologii CLIP. Koncern zlecił Sculpteo produkcję finalnych komponentów do swoich serwerów. Za pomocą drukarki 3D M1 wydrukowano duży wolumen małych, a zarazem niezwykle precyzyjnych wsporników serwera, które wg Oracle nie były możliwe do wykonania w tak krótkim czasie w inny sposób, niż w technologii CLIP.

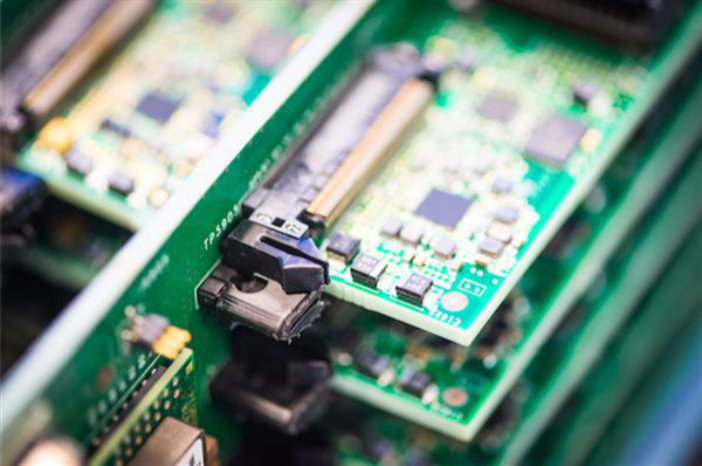

Wsporniki zostały zaprojektowane aby połączyć mikro serwery z większą siecią. Na potrzeby wdrożenia Oracle musiało wyprodukować tysiące detali, a jednym z głównych wymogów był bardzo krótki czas ich stworzenia. Początkowo myślano o wykorzystaniu technologii wtrysku, jednakże czas potrzebny na stworzenie samej formy oraz uruchomienia produkcji był zbyt długi. Co więcej, Oracle potrzebowało zapewnić sobie możliwość nanoszenia ewentualnych zmian do samego projektu, co w przypadku technologii formowania wtryskowego to wykluczało. Odpowiedzią okazały się technologie przyrostowe, jednakże tylko technologia CLIP gwarantowała wysoką jakość odwzorowania detali.

Wsporniki zostały wydrukowane z materiału RPU 70, tj. sztywnego poliuretanu, zoptymalizowanego pod wykorzystanie go w konsumenckiej elektronice użytkowej. Według Oracle, materiał ten oferował odpowiednie właściwości izotropowe, co w połączeniu z idealną powierzchnią ścianek detali, pozbawionych typowych dla technologii przyrostowych warstw, okazało się świetnym zamiennikiem dla detali otrzymywanych metodą wtrysku.

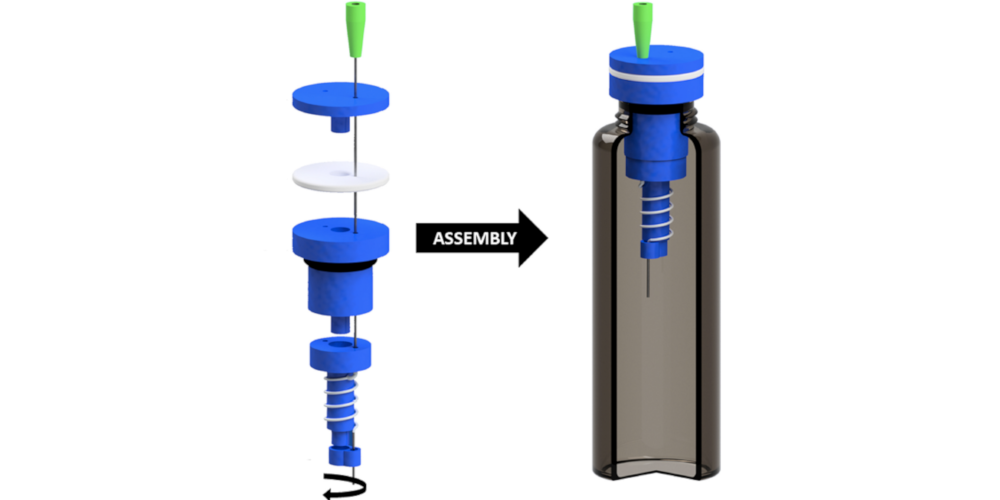

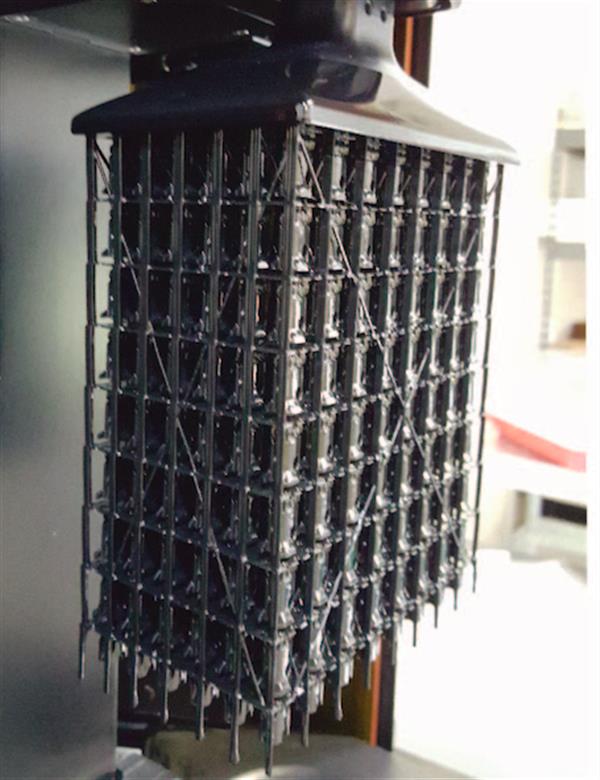

Aby maksymalnie przyspieszyć proces powstawania wsporników, Sculpteo drukowało po kilkaset detali na raz, układając je w formę sześcianu. Każdy detal był oddzielony od siebie strukturą podporową, która została usunięta w procesie post-processingu. 10 tysięcy detali zostało wyprodukowanych w przeciągu zaledwie kilku dni, podczas gdy tradycyjne metody ich wytwarzania z tworzyw sztucznych, przeciągnęłyby się nawet do kilku miesięcy.

Craig Stephen – Senior Vice President, Research & Development w Oracle Labs, podkreśla, że główną zaletą technologii CLIP jest olbrzymia oszczędność czasu i pieniędzy. Wydruki wielkogabarytowe lub produkcja seryjna małych detali – jak w przypadku wspomnianych wsporników, trwa maksymalnie kilka godzin, zamiast kilku dni, jak miało to do tej pory miejsce w przypadku innych metod druku przestrzennego, bądź innych form produkcji.

Współpraca z Oracle przy produkcji końcowych elementów to kolejny przykład wykorzystania technologii CLIP w przemyśle. Dwa tygodnie temu informowaliśmy o rozpoczęciu współpracy pomiędzy Carbon a Adidasem, w ramach której na drukarkach 3D M1 i M2 będą drukowane finalne podeszwy do obuwia sportowego nowej generacji.

Źródło: www.3ders.org