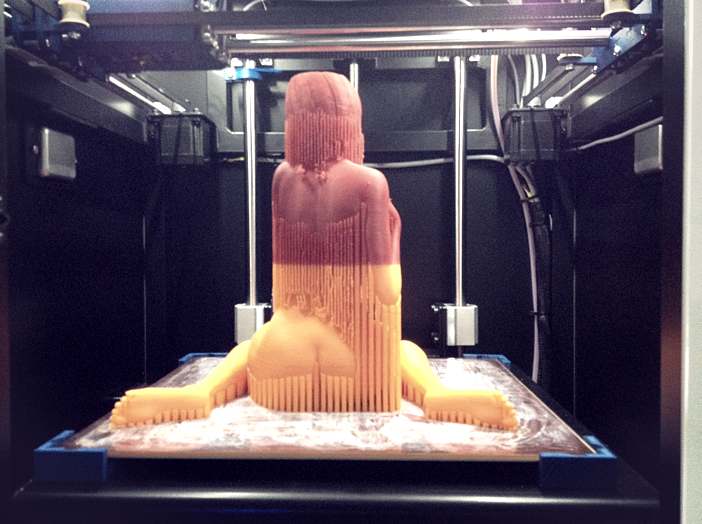

Od pewnego czasu mamy przyjemność testować jedną z czołowych polskich maszyn na rynku niskobudżetowych drukarek 3D – Hbota 3D z wrocławskiego 3D Printers. Jego największą zaletą jest bardzo duży obszar roboczy na poziomie 30 x 30 x 30 cm. Mając do dyspozycji tak dużą przestrzeń można nie tylko drukować kilka – kilkanaście różnych elementów równocześnie, lecz przede wszystkim tworzyć naprawdę duże rzeczy. Wiąże się to jednak z bardzo długim czasem pracy urządzenia, przekraczającym niejednokrotnie pełną dobę. Aby sprawdzić wydajność i bezawaryjność Hbota, w ramach testów postanowiliśmy wydrukować coś wyjątkowo okazałego, co trwałoby odpowiednio dużą ilość czasu. Dodatkowo chcieliśmy, żeby wydruk charakteryzował się odpowiednią estetyką i był miły dla oka. Nasz wybór padł na model pewnej niezwykle kształtnej kobiety, który znaleźliśmy na Thingiverse. Druk 3D rozpoczął się w poniedziałek rano, a skończył się w środę w nocy. Niestety nie zakończył się stu procentowym powodzeniem… Jak zwykle w tego typu przypadkach zawiódł czynnik ludzki. Oto krótka, lecz pouczająca historia bardzo długiego wydruku, którego efekt końcowy został zepsuty przez źle nawinięty filament na rolkę. Na dodatek to my sami go nawijaliśmy…

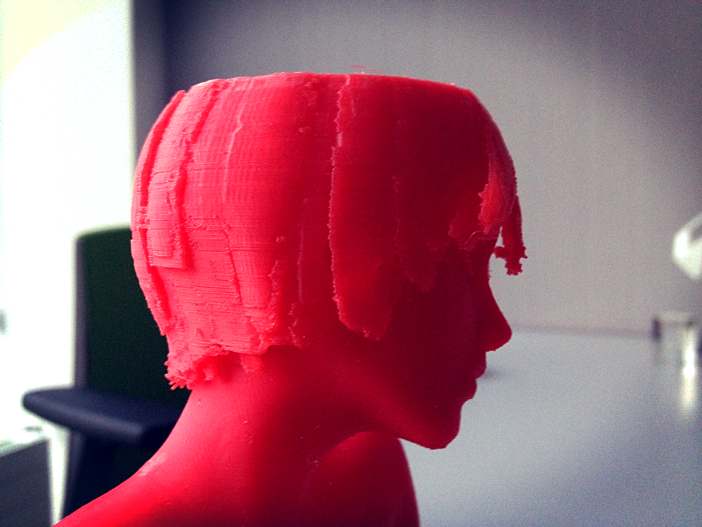

Na wstępie powiem tylko, że kilkudziesięciogodzinne wydruki są bardzo stresujące. Gdy mamy za sobą pierwszych kilkanaście godzin druku 3D i 2/3 rolki filamentu za sobą, świadomość tego, iż coś może się w każdej chwili popsuć – lub np. może nastąpić awaria zasilania, budzi bardzo żywe emocje. Gdy przychodzi się rano do biura i widzi, że wydruk cały czas się drukuje, filament jeszcze się nie skończył i wszystko w sumie wygląda tak jak powinno, wiąże się z dużym poczuciem ulgi. Z drugiej jednak strony widok ukończonego wydruku, który wygląda tak jak na zdjęciu poniżej jest dla odmiany wyjątkowo frustrujący…

Zacznijmy zatem od początku. Do druku 3D wykorzystaliśmy dwie pół-kilogramowe rolki PLA z Noviplastu, jakie otrzymaliśmy od Get3D. Materiał miał charakter testowy i był wyjątkowo zwinięty w zwoje. Zanim przystąpiliśmy do pracy, przewinęliśmy go ręcznie na puste szpule. Przewijanie filamentu to czynność, która przechodzi powoli do lamusa historii. Kiedyś chcąc kupić tani plastik nie było innej możliwości, gdyż był on sprzedawany wyłącznie w zwojach. Dziś dotyczy to tylko określonych gatunków filamentu, bądź naprawdę tanich rozwiązań. Jeśli chodzi o dobry plastik PLA lub ABS, to jest on od razu nawinięty na szpule.

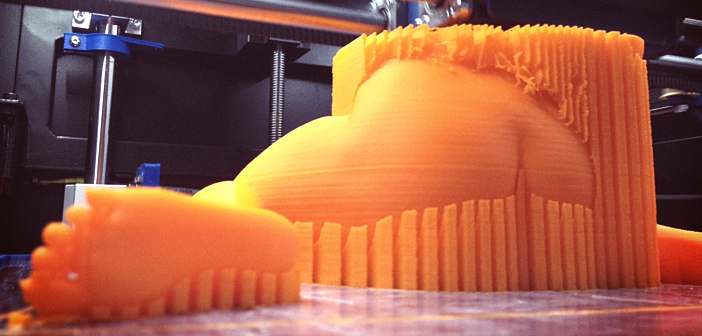

Tak czy inaczej, rozpoczęliśmy drukowanie. Pierwsze pół kilo pomarańczowego PLA skończyło się w 27-mej godzinie drukowania i byliśmy zmuszeni wymieniać go w locie (Hbot nie ma póki co w swoim firmware opcji wymiany filamentu – wydruk można co prawda spauzować, ale głowica w dalszym ciągu pozostaje nad wydrukiem w miejscu gdzie została wstrzymana praca urządzenia). Choć pot lał się z czoła strumieniami i trochę trzęsły się ręce, cała operacja odbyła się bez najmniejszego problemu.

Gdy wydawało się, że wszystko zmierza ku szczęśliwemu zakończeniu nasz brak doświadczenia w ręcznym przewijaniu filamentu miał srogi finał. Gdy w środę rano przyszedłem do biura, wydruk był już skończony, niestety wierzch głowy modelki nie był wydrukowany. Rozpocząłem krótkie acz intensywne śledztwo, którego wynikiem było odkrycie, że filament na rolce zablokował się w plątaninie zwojów, a ekstruder drukarki 3D nie mogąc go dalej wyciągnąć, wyżłobił w nim dziurę radełkiem, skutecznie uniemożliwiając jego dalszą ekstruzję.

Efekt końcowy był dokładnie taki sam, jak w opisywanej kilka miesięcy temu podobnej historii, gdy na piętnaście minut przed końcem kilkunastogodzinnego wydruku skończył mi się ostatni filament jaki miałem w posiadaniu pozostawiając dokładnie taką samą dziurę w głowie modelu.

Tym razem nie zamierzaliśmy jednak odpuścić – szkoda było ponad kilograma filamentu, 40 godzin pracy maszyny, a przede wszystkim bardzo fajnego modelu, który nam wyszedł. Od początku planowaliśmy go odpowiednio wykończyć i pomalować (podobnie jak kiedyś osławioną głowę Ewy), dlatego nie zwracaliśmy uwagi na tak różne kolory, z których został wydrukowany. Niemniej jednak brak części głowy, to dość spory mankament. Na początku próbowaliśmy znaleźć na Thingiverse jakiś kapelusz, ale w ostatecznym rozrachunku dwa warianty, które przetestowaliśmy nie prezentowały się ciekawie. Poprosiliśmy zatem o pomoc kolegów z Kombi3D – Maćka Dobrowolskiego i Tomka Filipka, którzy prowadzą z nami szkolenia z drukarek 3D.

Maciek z Tomkiem najpierw wyciągnęli z Gcodu dokładny wymiar i skalę wydrukowanego modelu, a następnie określili, w którym dokładnie momencie nastąpiło przerwanie wydruku. Za pomocą Netfabba odcięli brakujący kawałek głowy i przesłali nam w formie niezależnego pliku STL. Wierzch głowy został dodrukowany na Monkeyfab PRIME (na Hbocie trwał akurat inny długi wydruk) i przyklejony do istniejącego modelu. Teraz czeka nas jeszcze dokładna obróbka (w tym lakierowanie żywicą XTC-3D) i malowanie. Efektem końcowym nie omieszkamy oczywiście się pochwalić 🙂

Konkluzje całej historii są dwie: pierwsza, że nie należy zabierać się za rzeczy, których się nie potrafi robić (vide ręczne przewijanie filamentu), ponieważ konsekwencje tego mogą być wielce rozczarowujące. Druga, że w druku 3D zawsze jest jakieś wyjście z sytuacji i tzw. druga szansa. Bez względu na to, w którym miejscu wydruk nie zostałby przerwany, wciąż istnieje możliwość jego dokończenia w późniejszym czasie.