„Dzielna Brygada” (“La Brigada de los Valientes”) to inicjatywa szpitala w Sant Joan de Deu (SJD), w ramach której dziecięcy pacjenci oddziału pediatrycznego wymyślali i tworzyli własne figurki superbohaterów, drukowane później w pełnym kolorze na drukarkach 3D HP. Projekty powstały przy udziale światowej sławy profesjonalistów z branży komiksów, znanych ze współpracy z prestiżowymi wydawcami jak Marvel i DC Comics. To innowacyjne przedsięwzięcie obejmowało serię sesji grupowych z dziećmi, rysownikami oraz scenarzystą – Israelem Escudero. Pomysły dzieci urzeczywistniało sześciu rysowników: Santi Casas, Francis Portela, Juan Santacruz, Pere Pérez, Sara Soler i Diego Olmos, którzy regularnie rysują komiksy dla europejskich i amerykańskich wydawców.

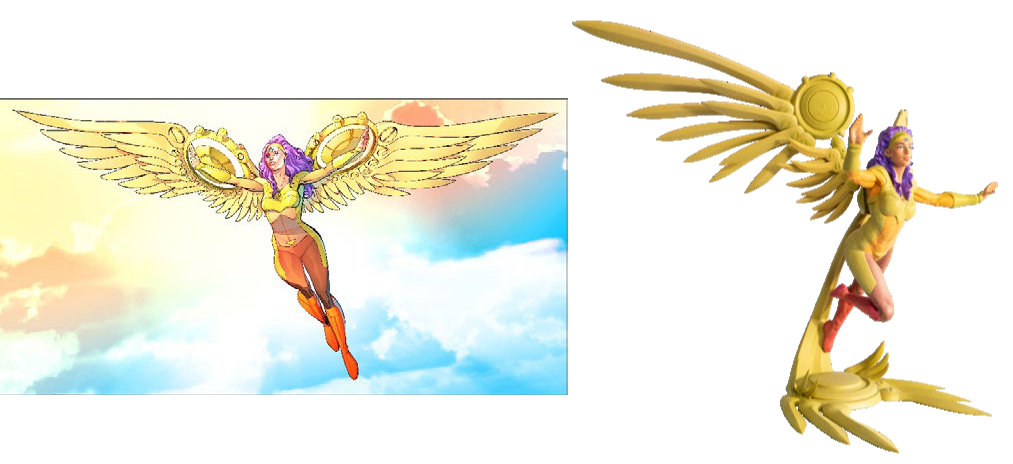

Dzieci i artyści stworzyli historie sześciu superbohaterów o imionach Strongess, SuperGarr, Reina Alada, Dra Gema, RepairMan i Sparta XXII. Na podstawie stworzonych szkiców, rysownicy opracowali końcowy projekt, składający się z serii stron w formacie cyfrowym i dokumentację graficzną, które zostały następnie połączone w film i udostępnione na stronie szpitala Sant Joan de Deu.

W trakcie realizacji pojawił jednak pewien problem – jedna z pacjentek biorąca udział w tworzeniu postaci „Strongess” miała problemy ze wzrokiem i nie była w stanie zobaczyć fizycznej figurki superbohatera. Rozwiązaniem był pomysł stworzenia figurki wyłącznie dla niej, aby mogła poznać zmysłami figurkę zaprojektowaną z rysownikiem. W konsekwencji narodził się szersza koncepcja, aby zaprojektować pięć nowych figurek, które uwzględniałyby duch oryginalnych projektów, a może i przyciągnęłyby kolekcjonerów, fanów komiksów oraz filmów i gier o superbohaterach.

Figurki dostępne w otwartej sprzedaży są bardzo wysokiej jakości, posiadają wyjątkowe właściwości mechaniczne, niską wagę i posiadają duży poziom szczegółowości. Zazwyczaj są wytwarzane z użyciem utwardzania płynnej żywicy lub tworzyw sztucznych, z wykorzystaniem form odlewniczych, bądź formowania wtryskowego. Te procesy umożliwiają bardzo wysokie poziomy jakości i odwzorowania pełnej palety kolorów. Niestety są dedykowane do produkcji dużych ilości, co ma sens tylko przy masowej dystrybucji, tymczasem w tym projekcie celem było stworzeni zaledwie 12 sztuk (po dwie dla każdej postaci).

Poziom jakości wymagany do przyciągnięcia odpowiedniej grupy klientów nie był możliwy przy zastosowaniu pierwszej lepszej technologii wytwarzania addytywnego. Większość technologii druku 3D posiada też dwie kluczowe wady: tworząc modele o wysokiej rozdzielczości z żywic światłoutwardzalnych w metodach SLA lub UVLCD nie ma możliwości stosowania kolorów – w grę wchodzi tylko malowanie ręczne, z kolei techniki umożliwiające wydruk w kolorze z proszku gipsowego (metoda CJP) są gorszej jakości, a wytrzymałość fizyczna jest bardzo słaba.

Po uzyskaniu wiedzy o technologii HP Multi Jet Fusion i drukarce 3D HP Jet Fusion 580 Color, szpital Sant Joan de Deu postanowił sprawdzić czy ta technologa umożliwi wyprodukowanie figurek?

SJD docenia jakość powierzchni, możliwości stosowania kolorów i dokładność wymiarową, jakie zapewnia HP Multi Jet Fusion i co niemal równie ważne – szybkie czasy realizacji. Inne techniki wymagałyby co najmniej tygodnia, a koszty były zbyt wysokie, jednak technologia HP Multi Jet Fusion zapewniała szybki czas realizacji w przystępnej cenie.

Proces projektowania 3D został ukończony za pomocą cyfrowej funkcji rzeźby ZBrush oraz oprogramowania do konceptualizacji artystycznej. Aby postaci były możliwie najbardziej realistyczne, wymodelowano tekstury.

Malowanie wykonano techniką zwaną “Polypaint”, opartej na przydzieleniu 8-bitowej wartości RGB do każdego wierzchołka, które to informacje są przechowywane w strukturze wewnętrznej rzeźby i mogą zostać odczytane, w stosownym formacie, przez drukarkę HP Jet Fusion 580 Color. Oprócz procesu malowania, rzeźbiarz 3D wykorzystał symulacje właściwości fizycznych materiałów.

„Cały proces malowania jest dość pracochłonny i mogliśmy może nawet obyć się bez niego, ale ostateczna jakość wydruku w kolorze w technologii HP jest spektakularna, oferuje niezwykły poziom szczegółowości i sprawia, że było warto” – opowiada Xan Elias Borras Borrell, rzeźbiarz 3D w ramach projektu.

Gdy rzeźba była w trybie symetrycznym, postać została upozowana i przybrała swoją charakterystyczną postawę.

„Drukarka 3D HP Jet Fusion 580 Color zrewolucjonizowała przebieg wytwarzania tych krótkich serii figurek” – powiedział Borras Borrell. „W przypadku metod tradycyjnych, projektanci musieliby dużo pracować po godzinach, a koszty produkcji byłyby wysokie, natomiast dzięki połączeniu technologii HP Multi Jet Fusion z możliwościami funkcji rzeźby 3D, figurki te zaprojektowano w kilku częściach, aby znacząco obniżyć koszt wydruku, przy jednoczesnej gwarancji, że komponenty będą do siebie pasować.”

W skrajnych przypadkach figurek o bardzo skomplikowanych częściach i zespołach, technologia HP MJF może zaoszczędzić od 30% do 50% kosztów produkcji w przypadku figurek przeznaczonych do wydruku na małą skalę i bez produkcji form.

Tradycyjnie zaprojektowanie poszczególnych części zespołu wymaga pracy projektowej, która może zwiększyć koszty i czas testów wykonalności, gdyż wydrukowane materiały często wykazują niedoskonałości lub niedokładności, które wymagają dokładnej regulacji tolerancji złączy metodą prób i błędów.

Jednak precyzja technologii HP MJF oraz wytrzymałość materiału HP 3D HR CB PA 12 umożliwiły uproszczenie projektu komponentów, stworzenie większych zagłębień oraz zmniejszyły grubość. Zaleta ta pomaga w skróceniu czasu projektowania oraz wyeliminowaniu konieczności korekty błędów tolerancji i dokładności.

Właściwości mechaniczne HP 3D HR CB PA 12 umożliwiły też zaprojektowanie stabilnej podstawy, gdzie zastosowanie bardzo kruchego materiału wymagałoby solidniejszych wkładek.

Zasadniczo im większy wolumen wydruku, rozdzielczość prototypu i wytrzymałość strukturalna, tym mniejszej liczby cięć (lub elementów figurki drukowanych osobno) wymaga proces projektowania 3D.

„Iteracje projektu można zmniejszyć dzięki technologii HP MJG, gdyż projekt zespołu w formie zdemontowanej i projekt wsporników można połączyć w jednym modelu bez prototypowania ich osobno” – powiedział Borras Borrell – “właściwości mechaniczne technologii HP MJF są naprawdę dobre. Zdecydowanie wpływa to na sposób, w jaki mogę projektować lżejsze i prostsze struktury.”

Źródło: www.drukarki3dhp.pl

Zdjęcia: www.drukarki3dhp.pl