Photocentric, brytyjski producent drukarek 3D, wytwarzających z żywic światłoutwardzalnych również włączył się w akcje pomocy w walce z pandemią COVID-19. Swoje wielkoformatowe urządzenia do druku 3D wykorzystali do produkcji zaworów do respiratorów.

Jako pierwsi, projekt druku 3D zaworów do respiratorów zrealizowali inżynierowie z Włoch, aby pomóc tamtejszemu szpitalowi. Inżynierowie z tamtejszego FabLabu, we współpracy z firmą Isinnova, zaprojektowali i wydrukowali 3D niezbędne zawory do sprzętu medycznego. To, co jeszcze tydzień temu wydało się niemal niemożliwe, teraz staje się rzeczywistością. Kolejne, największe firmy ze świata druku 3D przyłączają się do pomocy w produkcji zarówno sprzętu medycznego oraz środków ochrony osobistej.

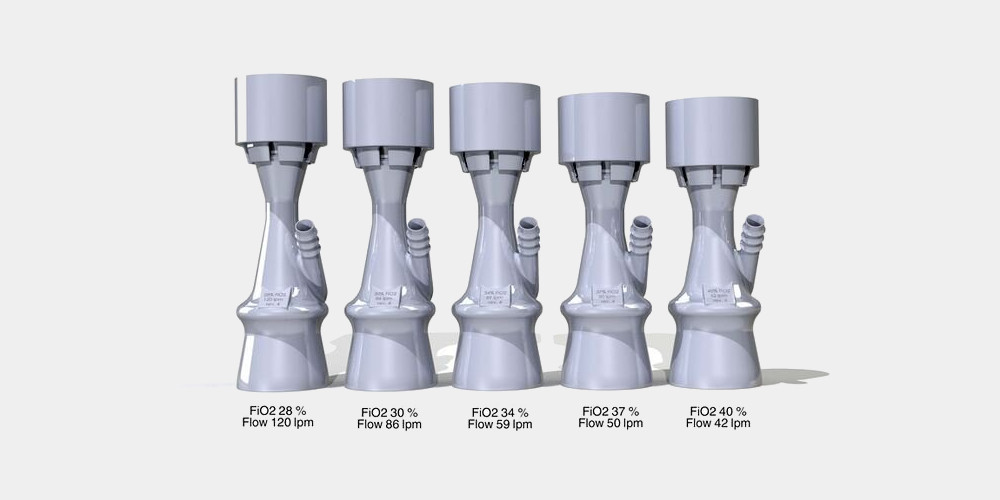

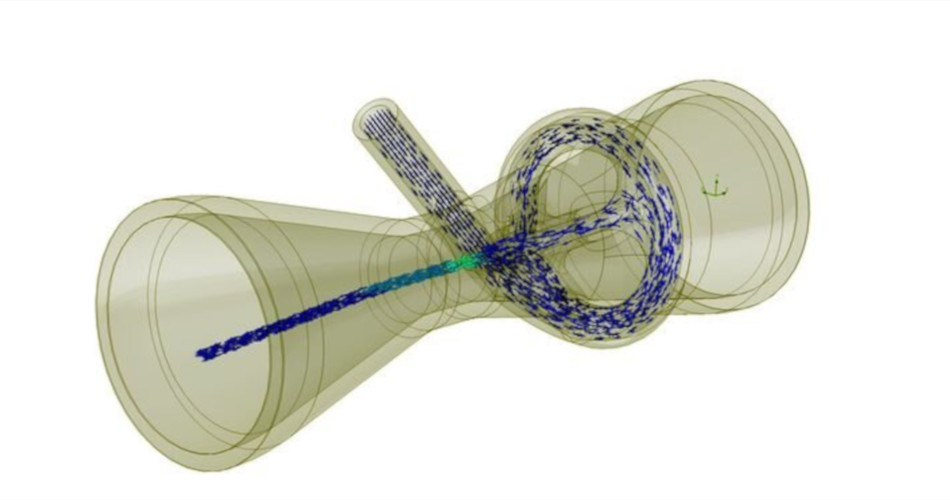

Photocentric zajęło się masową produkcją zaworów do respiratorów, aby zwiększyć dostępność urządzeń będących kluczowymi w walce z pandemią. Do wykonania wydruków 3D wykorzystali model dostępny w repozytorium GrabCAD autorstwa Filipa Kober – model stworzony został w kilku wariantach przepływu powietrza. Mimo, ze projekt został udostępniony szerokiemu gronu odbiorców jego wykonaniem musiał zająć się producent, którego materiały i sposoby produkcji spełniają określone wymagania dotyczące bezpieczeństwa.

Jak oświadcza Photocentric, materiały, z których wykonuje elementy zaworów wykonywane są z materiałów, które badane są pod kątem cytotoksyczności oraz możliwości kontaktu ze skórą. Materiały, z których korzysta Photocentric można porównać składem do amalgamatów dentystycznych, stosowanych jako wypełnienia ubytków zębowych – do materiału dodane zostały również środki wirusobójcze, aby zwiększyć bezpieczeństwo pacjentów. W tym przypadku priorytetem jest bezpieczeństwo, dlatego Covance, amerykańska jednostka certyfikująca, zgodziła się przeprowadzić badania wydruków 3D – jeśli wszystko pójdzie dobrze, w ciągu następnych kilku dni uzyskają nadania swoim wyrobom klasy I.

Specjaliści z Photocentric podkreślają również, że klasyczne drukarki FDM ani SLA nie są w stanie wykonać takiej ilości elementów w oczekiwanej jakości. Drukarki FDM nie osiągną oczekiwanej rozdzielczości, a chropowata powierzchnia sprzyja namnażaniu drobnoustrojów. Drukarki 3D, pracujące w technologii SLA, korzystają z materiałów eksploatacyjnych, które w większości nie przeszłyby wszystkich testów bezpieczeństwa, a jednocześnie proces wytwarzania byłby o wiele dłuższy niż w przypadku technologii Photocentric.

Spójrzmy na szczegóły techniczne wykonania wydruków. W projekcie zastosowano pionowe ułożenie modeli, aby zmieścić jak najwięcej modeli na stole roboczym oraz stworzyć je bez potrzeby struktur podporowych. Podobne ustawienia stosowane były w opisywanym wcześniej case study o produkcji długopisów. Sprawdzono, jaką liczbę uda im się wyprodukować w tym samym czasie z użyciem trzech maszyn – Liquid Crystal Magna, Titan oraz Maximus . Poniżej zestawienie:

| Liquid Crystal Magna | Liquid Crystal Titan | Liquid Crystal Maximus | |

| Liczba elementów w jednym procesie druku 3D | 104 | 171 | 220 |

| Pole robocze [mm] | 510 x 280 | 700 x 392 | 920 x 510 |

| Czas druku 3D [godz] | 8 | 11,5 | 9 |

| Liczba elementów na godzinę | 13 | 14,9 | 24 |

| Rozdzielczość druku 3D [µm] | +/- 100 | +/-75 | +/- 150 |

| Maksymalna ilość elementów, możliwych do wyprodukowania w tydzień | 1560 | 1710 | 2933 |

Do tej pory, Photocentric wyprodukowało 600 sztuk elementów, jednak ich moce przerobowe pozwalają na stworzenie nawet 40 000 elementów tygodniowo. Obecnie, firma pozostaje w kontakcie z przedstawicielami szpitali w Wielkiej Brytanii

Źródło: photocentricgroup.us