Gdy we wrześniu 2015 roku jeden z największych producentów opon na świecie – Michelin, ogłosił że zamierza rozpocząć produkcję własnej linii drukarek 3D do metalu, wiele osób zmarszczyło w zadumie czoło, zastanawiając się po co firmie specjalizującej się w wyrobach z gumy urządzenie do tworzenia rzeczy z metalu? Odpowiedź była prostsza niż mogłoby się wydawać – opony powstają przy użyciu wykonanych z metalu form, a technologie przyrostowe idealnie się sprawdzają przy ich produkcji. Niemniej jednak decyzja o stworzeniu własnej drukarki 3D, drukującej na dodatek w najtrudniejszej i najbardziej wymagającej druku 3D była wielce odważna. Co skłoniło koncern do jej podjęcia? Dlaczego zakup urządzeń innych firm przestał wystarczać?

Michelin zaprosiło do współpracy przy projekcie firmę konstrukcyjną Fives, z którą zawiązało celową spółkę joint venture o nazwie AddUp. W listopadzie 2016 r. na targach formnext we Frankfurcie nad Menem, zaprezentowano pierwszą drukarkę 3D – FormUp 350, o obszarze roboczym 35 cm w każdej osi. Urządzenie spotkało się z bardzo ciepłym przyjęciem, zbierając same pozytywne opinie. Wciąż jednak nie odpowiedziało na zasadnicze pytanie – po co w ogóle powstało?

Okazuje się, że zgodnie ze starym przysłowiem – potrzeba matką wynalazku! Michelin zaczęło wykorzystywać technologie przyrostowe na początku roku 2000. Od samego początku koncern wykorzystywał je przy produkcji form do opon – dzięki temu powstawały one szybciej i taniej niż w przypadku tradycyjnych metod wytwarzania. Co więcej, druk 3D pozwolił inżynierom Michelin na tworzenie zupełnie nowych, innowacyjnych rozwiązań, które były dużo trudniejsze do osiągnięcia – lub wręcz niemożliwe, w przypadku używania standardowych narzędzi i metod fabrykacji.

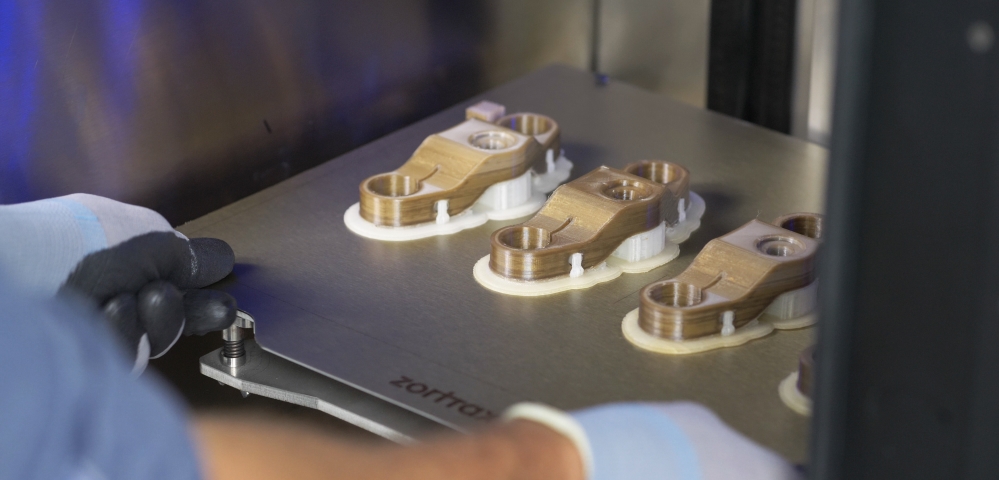

Gdy firma pracuje nad nową linią opon, którą zamierza wypuścić na rynek, tworzy olbrzymią ilość form. Dla wypuszczenia jednej lub dwóch linii produktowych, Michelin potrzebuje w czasie zaledwie jednego roku wyprodukować blisko milion metalowych detali. Od 2015 roku druk 3D z metalu jest wykorzystywany w produkcji seryjnej. Aby temu sprostać, firma potrzebuje drukarek 3D, cechujących się wysoką powtarzalnością i jakością pracy oraz rentownością całego procesu.

Niestety z biegiem lat okazało się, że dostępne na rynku rozwiązania nie są w stanie sprostać oczekiwaniom inżynierów Michelin… W którymś momencie zapadła decyzja o tym, aby stworzyć własne maszyny, idealnie dopasowane do potrzeb koncernu. Równocześnie pojawił się pomysł aby skomercjalizować projekt, co idealnie wpisywało się w strategię poszerzania działalności Michelin o nowe obszary rynkowe. Partnerem przy projekcie został Fives – firma posiadająca aż 166 lat doświadczenia w obszarze projektowania dla przemysłu. Firmy podzieliły się po połowie udziałami w nowej spółce, którą nazwały AddUp.

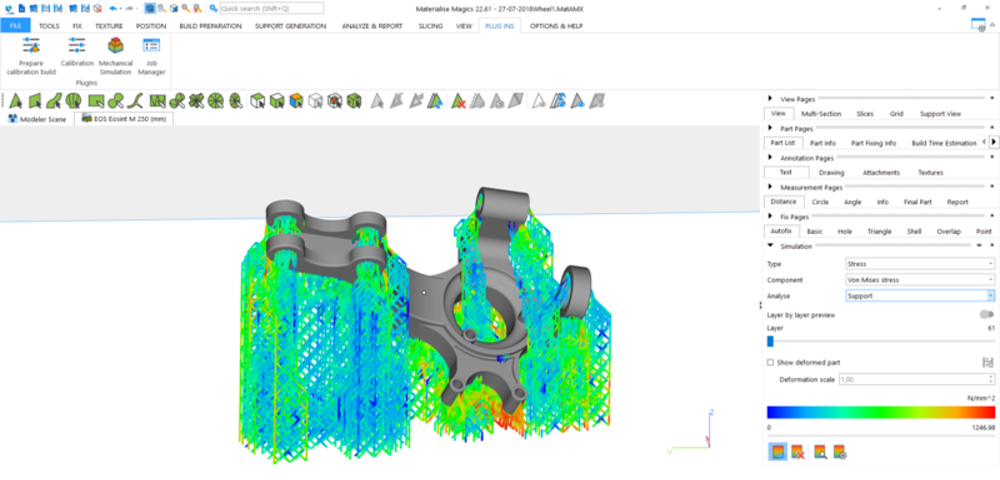

Pierwszym urządzeniem zaprezentowanym publicznie został FormUp 350 – drukarka 3D drukująca ze stali martenzytycznej, stali nierdzewnej, stopu niklu, tytanu, aluminium i Inconel 718. Jej obszar roboczy to 35 x 35 x 35 cm. Jest wyposażona w jeden lub dwa lasery o mocy 500W i jest w stanie drukować obiekty o warstwie wysokiej zaledwie na 20 μm (0,02 mm). Jest przystosowana do pracy 24/7. Wg zapewnień producenta powierzchnie wydrukowanych modeli posiadają niezrównaną jakość, a maszyna jest w stanie drukować obiekty o bardzo niskich kątach bez potrzeby stosowania dodatkowych podpór.

Drukarka 3D może być wyposażona w dodatkowy system kontroli jakości, wyposażony w system do monitoringu cieplnego, co dodatkowo zwiększa jakość pracy urządzenia. AddUp zapewnia oczywiście cały pakiet szkoleń dla klientów dotyczących zarówno obsługi drukarki 3D jak również projektowania pod kątem druku 3D z metalu.

AddUp rozpoczęło także sześcioletni program naukowo-badawczy o nazwie SOFIA (SOlutions pour la Fabrication Industrielle Additive métallique – rozwiązania dla przemysłowej produkcji przyrostowej), w ramach którego będzie rozwijać różne obszary druku 3D z metalu w kontekście wdrożenia go do cyklów produkcyjnych. Partnerami przy projekcie zostały m.in. Aubert & Duval, ESI Group, FUSIA, Michelin, Safran, VOLUM-E, Zodiac Aerospace, Francuskie Narodowe Centrum Badań Naukowych oraz szereg uczelni wyższych.

Tak oto potrzeba stworzenia lepszych opon doprowadziła do pojawienia się na rynku druku 3D nowego gracza, który ma realną szansę decydować w najbliższych latach o kierunku rozwoju całej branży. Chociaż dziś wciąż może wydawać się to nieco dziwne – za kilka lat Michelin ma szansę być kojarzone w pewnych kręgach nie tylko jako czołowy producent opon, lecz jako jeden z liderów rynku przemysłowych drukarek 3D.

Źródło: www.engineering.com