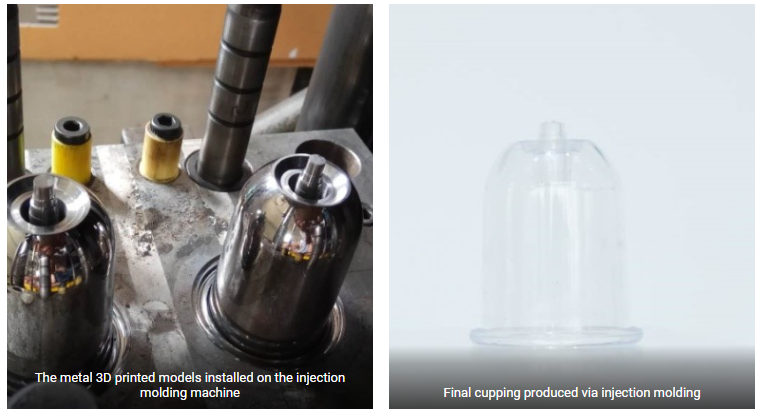

Producent baniek wykorzystał drukarkę 3D do metalu Eplus3D EP-M260 SLM do produkcji metalowych form z konformalnymi kanałami chłodzącymi, w celu poprawy jakości końcowych baniek i wydajności procesu formowania wtryskowego. Jego dodatkowymi celami było zwiększenie przezroczystości finalnego produktu oraz zmniejszenie jego wagi.

Formowanie wtryskowe to najczęściej stosowany tryb produkcji przemysłowej, wykorzystywany głównie do masowej produkcji części z tworzyw sztucznych i gumy. Wraz z rosnącymi wymaganiami dotyczącymi jakości końcowych produktów do formowania wtryskowego, wymagania dotyczące form wtryskowych, takie jak rozpraszanie ciepła i szybkość wypełniania materiałem także rosną. Podczas gdy tradycyjna technika CNC ma wiele ograniczeń, technologia druku 3D z metalu umożliwia wytwarzanie formy wtryskowej z konformalnymi kanałami chłodzącymi, co istotnie poprawia odprowadzanie ciepła i wydajność wtrysku.

Forma tłoczna produkowana tradycyjną techniką CNC może posiadać tylko pionowe kanały chłodzące. Mimo, że średnica kanału chłodzącego wynosi do 20mm, nie jest on w stanie skutecznie schładzać form, co prowadzi do małej przezroczystości gotowych detali wtryskowych i niskiej wydajności procesowej. Aby wyprodukować bańki za pomocą techniki druku 3D z metalu, można łatwo wytworzyć skomplikowane konformalne kanały chłodzące zgodnie z kształtami form i wymaganiami inżynierów.

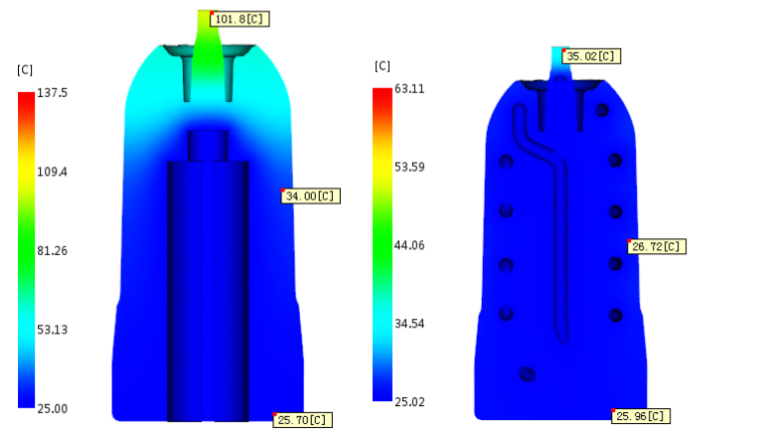

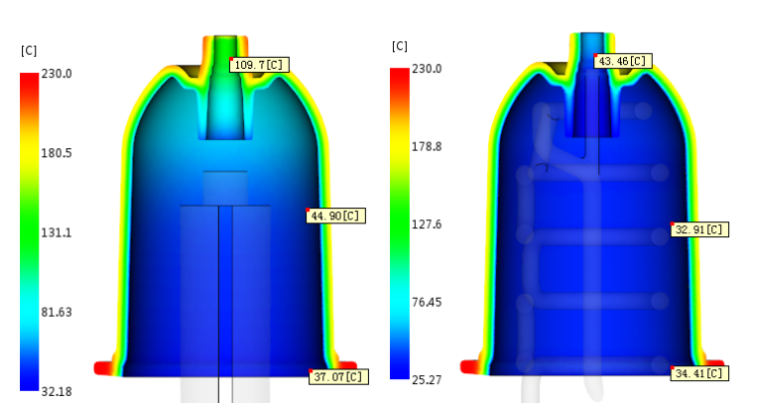

Dzięki komputerowym testom symulacyjnym temperatura form drukowanych w 3D z kanałami konformalnymi jest o 74℃ niższa niż form z kanałami prostymi, wykonanymi tradycyjnymi metodami wytwórczymi.

Wydajność chłodzenia w nowych formach wzrosła o 60%, tymczasem, aby końcowe bańki osiągnęły temperaturę produkcyjną, potrzeba tylko 16,63 s. W porównaniu z tradycyjnymi formami, które wymagają 22,97 sekundy, czas ten został skrócony o ponad 6 sekund, a wydajność wtrysku zwiększona o około 26%.

Czas schładzania form metalowych drukowanych w 3D zmniejsza się o 26% w porównaniu z tradycyjnymi formami, a temperatura spada o 60%.

Różnica temperatur konformalnych kanałów chłodzących między wlotem a wylotem formy w drukowanych w 3D metalowych formach wynosi co najwyżej 5 ℃, co spełnia wymagania projektowe kanałów. Ciśnienie wynosi 0,3 MPa, co spełnia wymagania ogólnych regulatorów temperatury formy bez stagnacji, prądów wirowych, przepływu wstecznego.

Podsumowując, drukowane w 3D metalowe formy z konformalnymi kanałami chłodzącymi nie tylko spełniają wymagania procesu formowania wtryskowego, ale mają tylko większą przewagę wydajnościową w porównaniu z tradycyjnymi formami, poprawiając wydajność wtrysku, a także jakość końcowych produktów do formowania wtryskowego.

Źródło: materiały prasowe Eplus3D