O mającym odbyć się w przyszłą sobotę Dniu Druku 3D w Kielcach zapewne wszyscy już słyszeli. Nowością w tej edycji wydarzenia będzie projekt „100 Drukarzy”, którego celem jest stworzenie z wydrukowanych fragmentów trójwymiarowej mapy branży druku 3D w Polsce. Jak dokładnie będzie wyglądać ta instalacja, na razie nie wiadomo – na stronie imprezy można jedynie przeczytać, że bryły, wydrukowane w technologii FDM, złożone razem i oświetlone w odpowiedni sposób stworzą ową trójwymiarową mapę. Do udziału w projekcie mógł się zgłosić każdy posiadający drukarkę pracującą z PLA lub ABSem. Uczestnicy projektu razem z materiałem do druku otrzymali modele elementów instalacji, rozmiarów do 15 x 15 x 15 mm, w formie plików STL. Parę tygodni temu sam dołączyłem do owego projektu – po otrzymaniu plików oraz filamentu sprawdziłem jak moja drukarka sobie z nimi poradzi.

Przygotowanie do druku

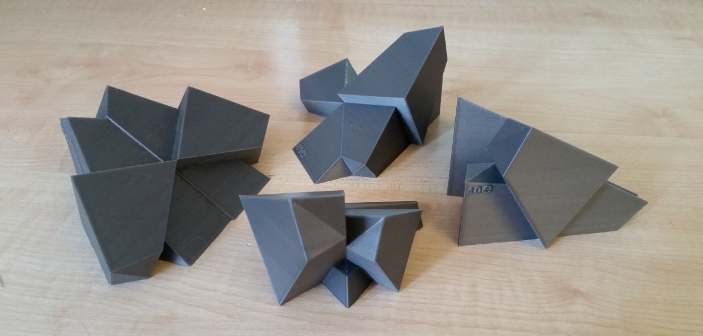

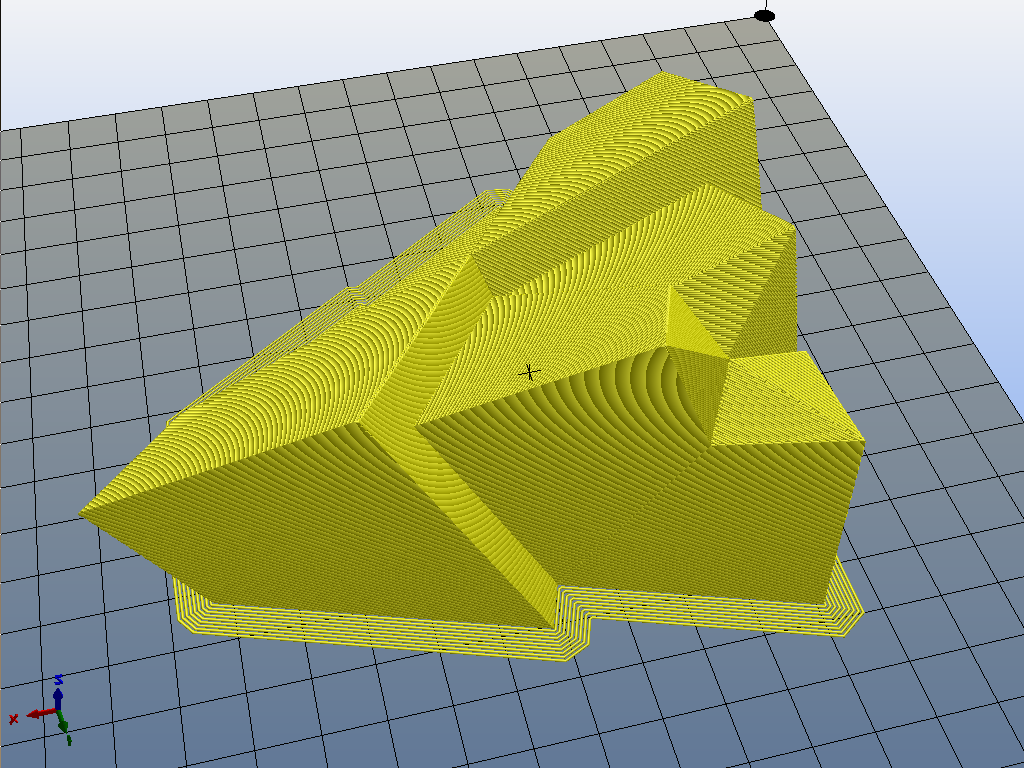

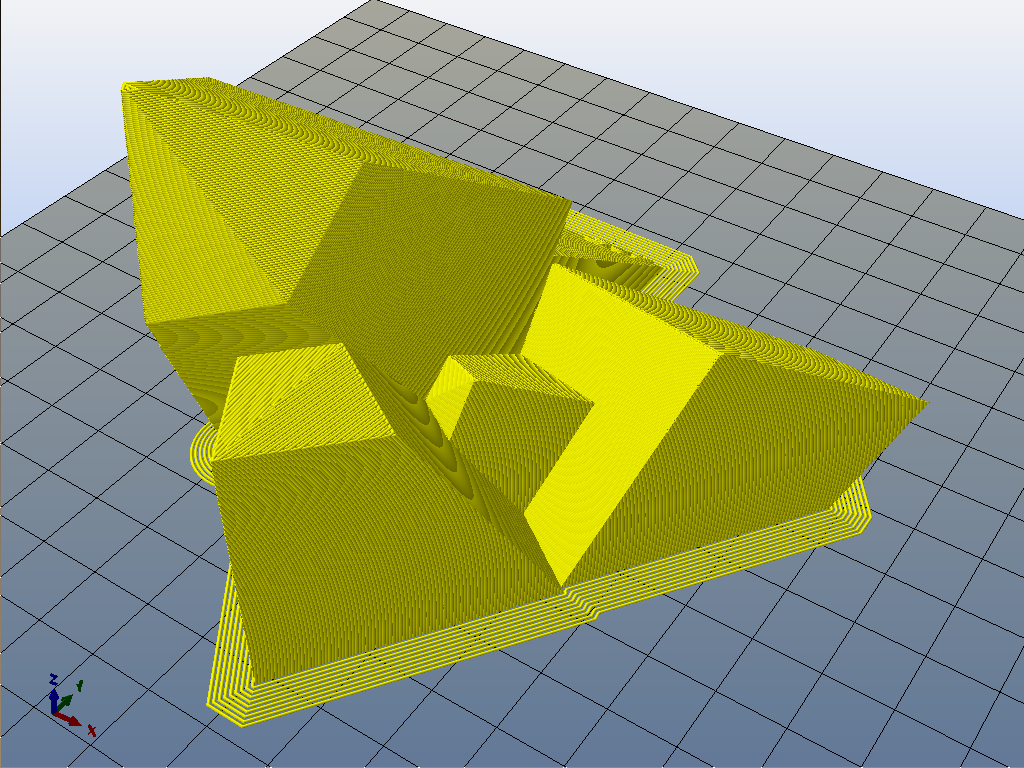

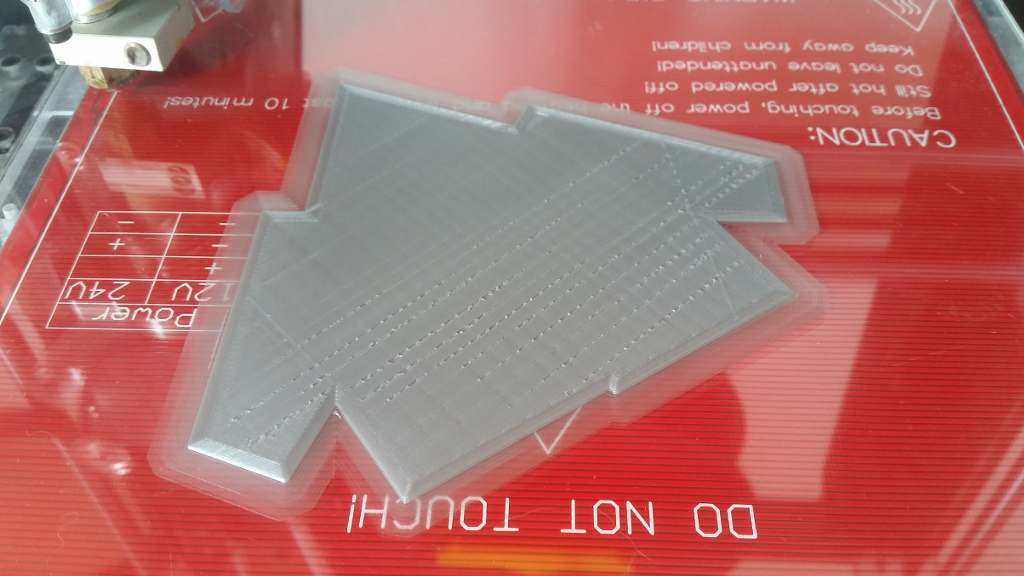

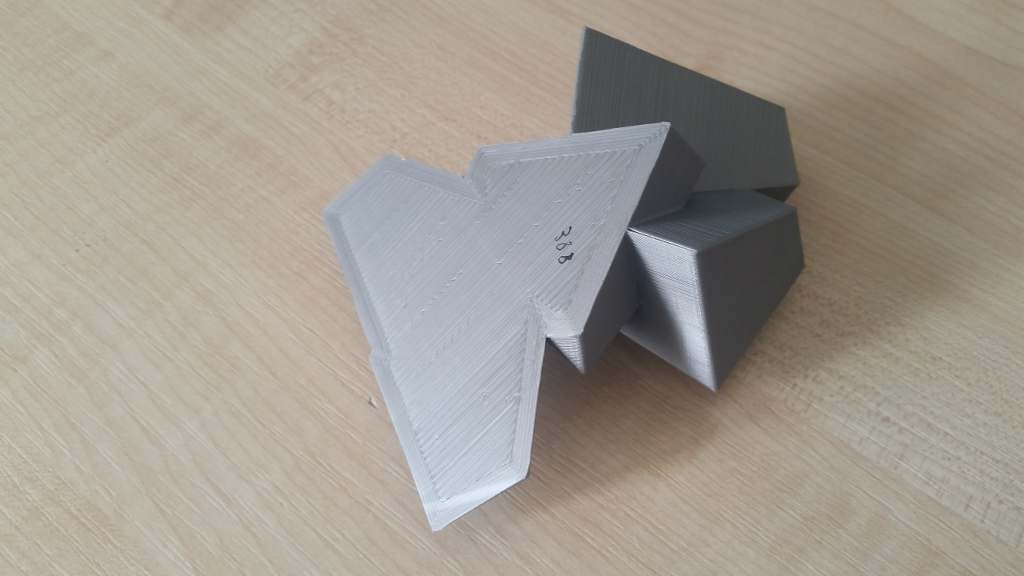

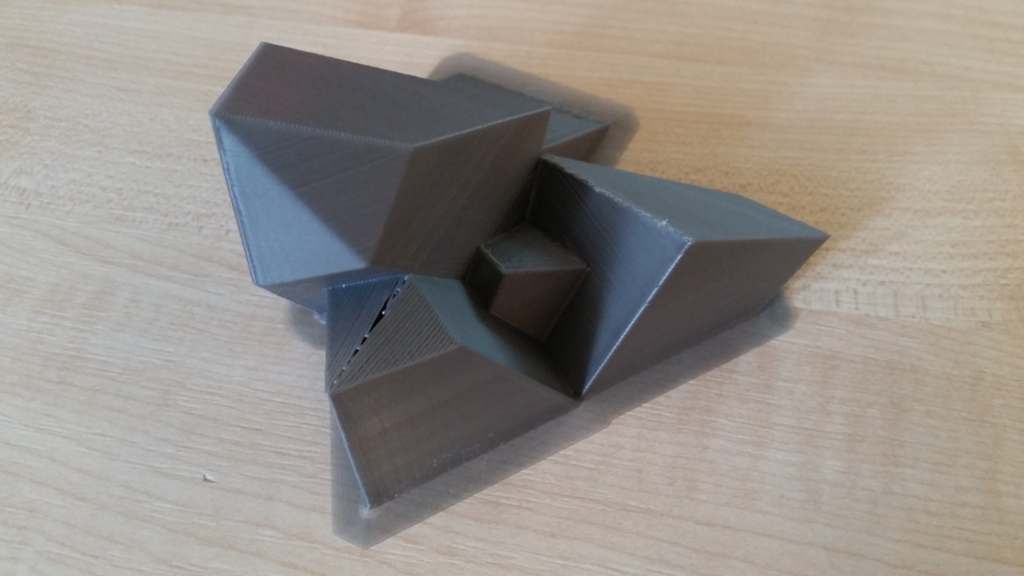

Od Pawła Rokity, organizatora Dni Druku, otrzymałem 4 pliki STL dość zagadkowych, krystalicznych brył. Po załadowaniu do Repetier Hosta i pocięciu przez Slic3r wyszły następująco:

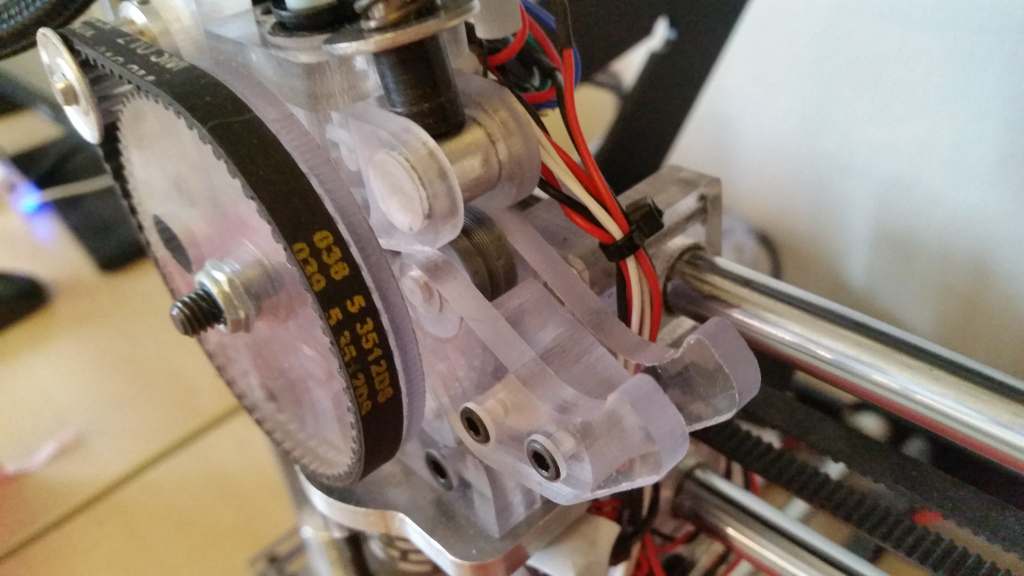

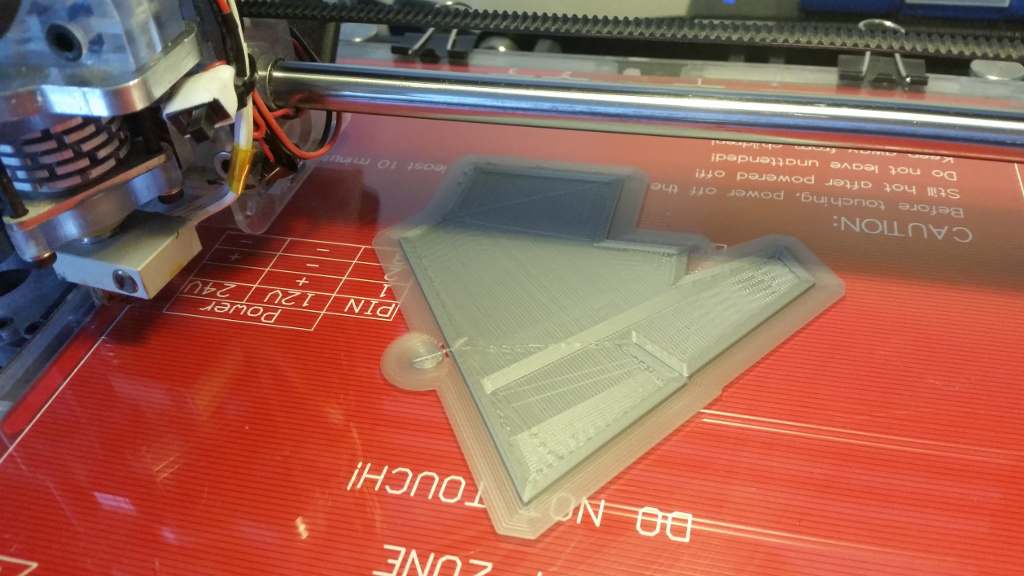

Pierwszą niespodzianką na którą trafiłem przed rozpoczęciem wydruków, był … filament. Zgłaszając swój udział w projekcie zapomniałem napisać, że moja drukarka (Prime XT produkcji Monkeyfab) drukuje z 3 mm tworzywa, i w efekcie otrzymałem ok. 600 g PLA średnicy 1.75 mm. Jako że w opisie urządzenia na stronie internetowej znajduje się informacja, że może ono drukować również z cienkiego filamentu, postanowiłem sprawdzić czy potrzeba do tego jakiś specjalnych zabiegów. Jak się szybko okazało, przede wszystkim trzeba było wymienić kółko dociskające filament do zębatki radełkowanej w ekstruderze. Po wydrukowaniu odpowiedniego kółka (od czego się ma drukarkę) i jego wymianie urządzenie dość sprawnie zaczęło przetapiać załadowany filament 1.75 mm. Parę dni później dowiedziałem się od Pawła Twardo że poza owym kółkiem w ramach dostosowania drukarki do cienkiego filamentu wymieniana jest jeszcze rurka PTFE prowadzącą filament do ekstrudera, mocowanie do tej rurki w ramie i ekstruderze oraz teflonowa rurka wewnątrz hotendu – jednak do moich kilku wydruków obyło się bez tego wszystkiego.

W celu przygotowania elementów do druku używałem programu Slic3r w wersji 1.1.7 z następującymi parametrami:

- Grubość warstwy: 0.2 mm

- Liczba warstw dolnych / górnych: 6

- Szybkość drukowania obrysów wewnętrznych/zewnętrznych: 100/50 mm/s

- Szybkość drukowania wypełnienia (infill): 120 mm/s

- Szybkość drukowania pełnego wypełnienia (solid infill): 100 mm/s

- Szybkość drukowania wierzchniej warstwy (top solid infill): 50 mm/s

- Szybkość ruchów jałowych: 150 mm/s

- Szybkość drukowania pierwszej warstwy: 20 mm/s

- Przyspieszenie: 3000 mm/s2

- Supporty: brak

- Brim: 6mm

- Chłodzenie wydruku: 100% od 4 warstwy

Pozostałe parametry takie jak rodzaj i gęstość wypełnienia oraz liczba obrysów były różne przy poszczególnych wydrukach (z różnymi konsekwencjami). Ogólnie zależało mi na dość szybkim druku z niewielką ilością wypełnienia – co również miało różne skutki i spowodowało kilka problemów. Opiszę po kolei najważniejsze z nich.

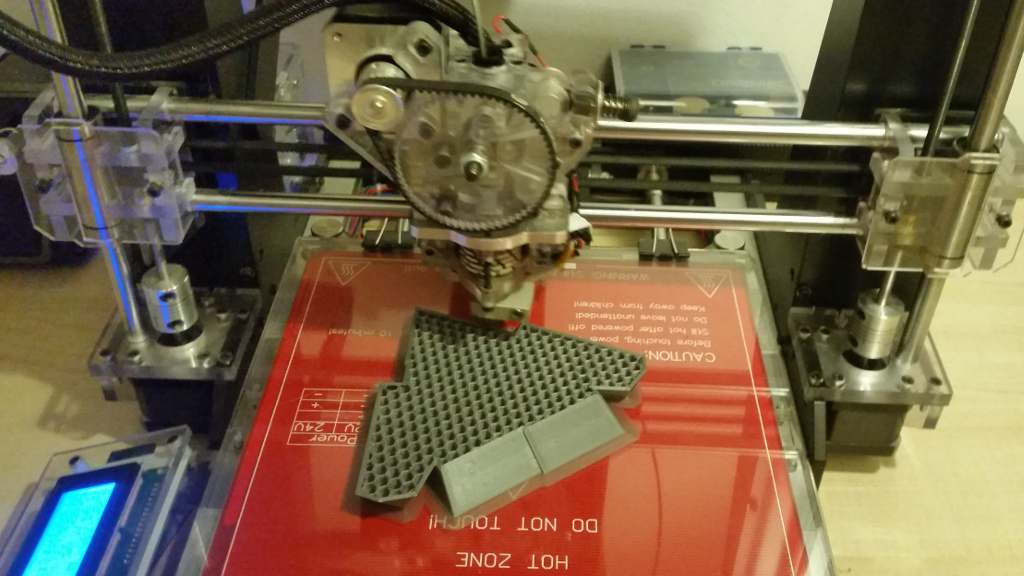

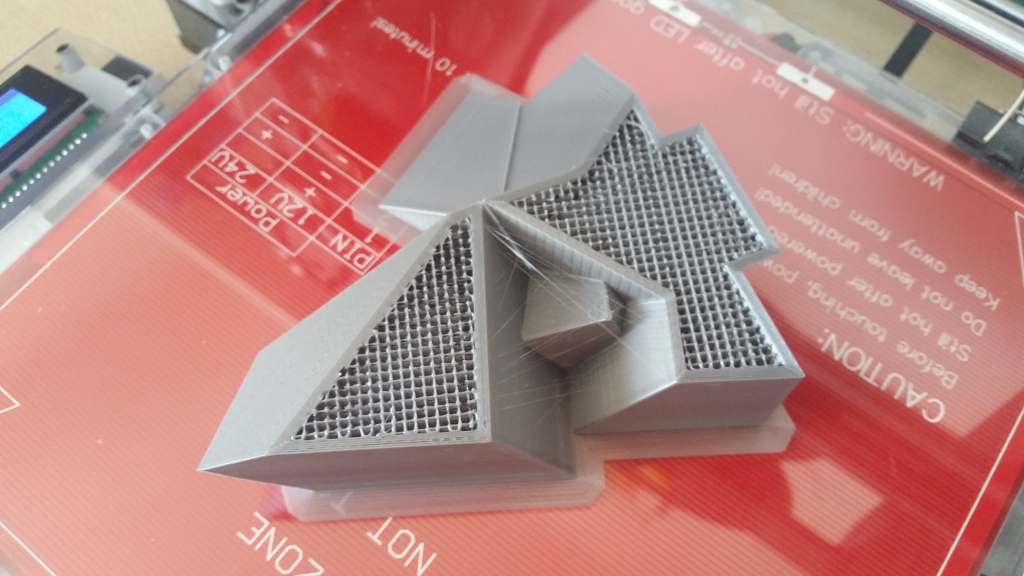

Element 38a

Wydruk tego elementu trwał najdłużej ze wszystkich – ze względu na dość gęste wypełnienie typu plaster miodu. Ten rodzaj wypełnienia tworzy lekką a jednocześnie bardzo wytrzymałą strukturę, jednak ze względu na ścieżkę, po której głowica jest prowadzona w trakcie jego drukowania, jest jednocześnie dość czasochłonny. O ile slic3r oszacował, że wydruk tego obiektu zajmie 3h 27m, faktycznie trwało to ponad 70 minut dłużej. Różnica ta wynika to z tego, że slic3r nie uwzględnia spowalniania głowicy przy zmianie kierunku druku (można spróbować oszacować ten błąd i wprowadzić do programu jego procentową wartość). Przy planowaniu drukowania na późny wieczór, w sytuacji gdzie trzeba drukarki pilnować, warto zostawić sobie pewien zapas czasu.

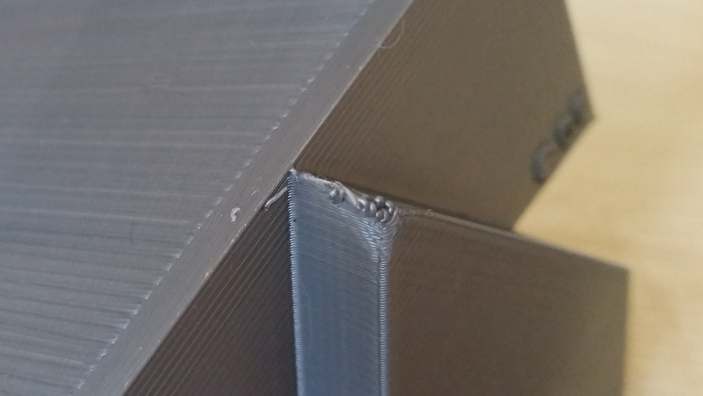

Kolejnym problemem, na który natrafiłem w tym elemencie było niedokładne pokrycie jednej bardziej poziomych płaszczyzn. Jest to niestety częsty problem w sytuacjach, gdy płaszczyzna jest odchylona od poziomu mniej niż 30 stopni – slic3r drukuje ją jak ścianę boczną, nie uwzględniając parametru „solid layers top”. W pewnym stopniu pomaga zwiększenie liczby obrysów (przez co cały obiekt niestety drukuje się dłużej przy większym zużyciu materiału). Czasem można zaobserwować taki efekt drukując przedmiot o okrągłym sklepieniu.

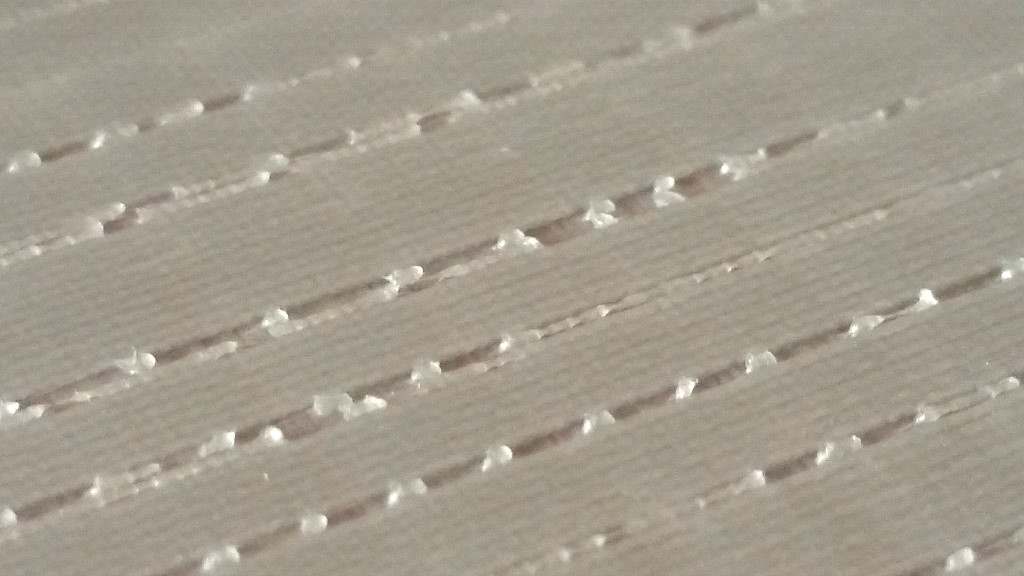

Innym, również stałym problemem było niedokładne krycie pełnych warstw, co zdarza mi się przy większych prędkościach druku (80-100 mm/s), przy temperaturze dyszy 180-190 st. C. Wygląda to tak, jakby głowica nie była w stanie do końca przetopić dużej ilości filamentu w krótkim czasie – rozwiązaniem problemu jest podniesienie temperatury druku (w moim przypadku o 20-30 st. C),

- Liczba obrysów: 4

- Wypełnienie: honeycomb 15%

- Czas druku: 4h 41m

- Zużyty filament: ok. 31 metrów / 82 g

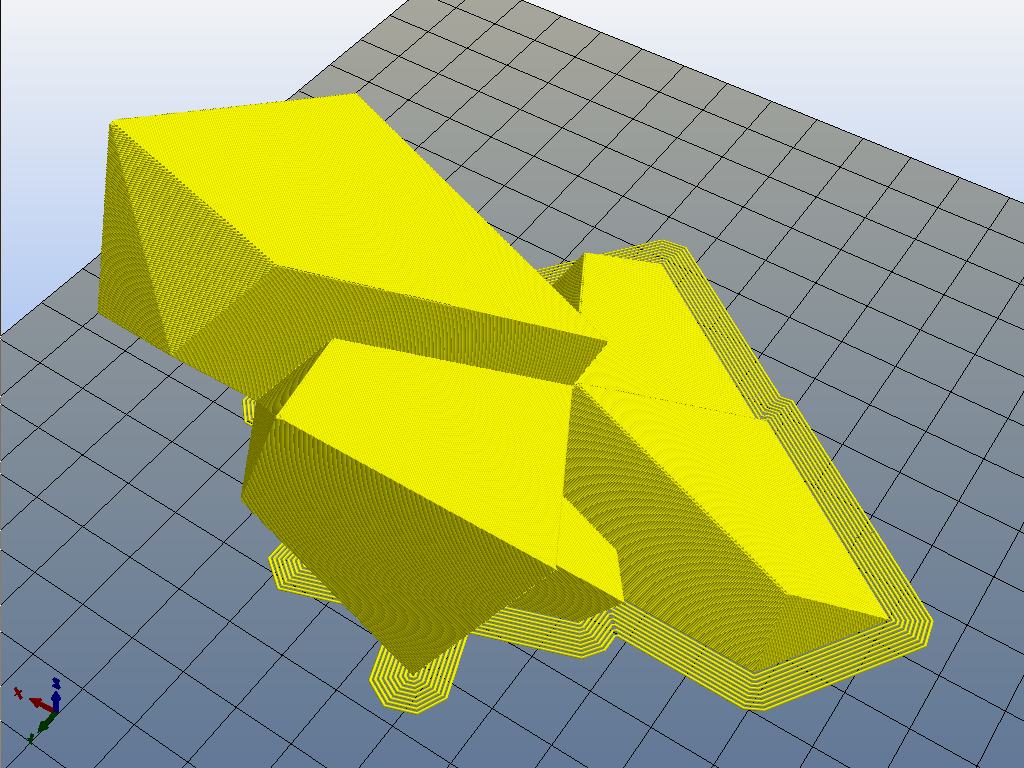

Element 40a

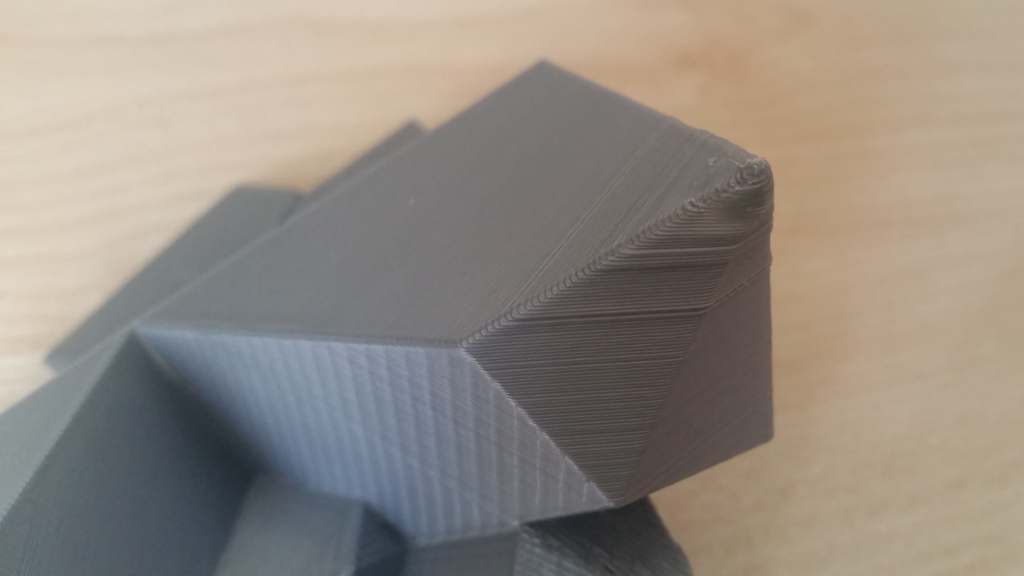

Przy tym elemencie użyłem dużo szybszego (choć mniej wytrzymałego) wypełnienia w formie kratki. Tak jak w poprzednim modelu, tutaj też występowała powierzchnia odchylona od poziomu o ok. 30 stopni. Tym razem została jednak wydrukowana z mniejszymi brakami, co (razem z dość gładkim wykonaniem powierzchni bocznych) zawdzięczam gęstemu wypełnieniu. Za to zniekształcony został sam szczyt obiektu – jako że ostatnie warstwy miały mniej czasu na przestygnięcie, przy wysokiej temperaturze dyszy (210 st. C) i zmniejszonej prędkości druku zaczęły się nieco rozpływać. Niestety slic3r nie posiada opcji redukcji temperatury pod koniec drukowania, więc żeby uniknąć tego typu efektów, trzeba albo odpowiednio edytować gcode przed wysłaniem do drukarki, albo ręcznie zmieniać temperaturę w trakcie druku. Nitki w środkowej części elementu na drugim zdjęciu to najprawdopodobniej wynik zbyt dużej temperatury dyszy w stosunku do ustawień retrakcji (1 mm / 30 mm/s).

Mały problem sprawiła też drukarce jedna z ostrych krawędzi modelu skierowanych do dołu. Jako że przy samym spodzie krawędź ta miała szerokość mniejszą niż nitka przetopionego filamentu, slic3r w ogóle zignorował drukowanie tego fragmentu przy pierwszej i drugiej warstwie. Przez to element był drukowany w tym miejscu dopiero od 3 warstwy, i przez kilka okrążeń drukarka miała z tym mały kłopot. Patrząc od spodu obiektu wygląda to w ten sposób:

- Liczba obrysów: 5

- Wypełnienie: rectilinear 20%

- Czas druku: 4h 4m

- Zużyty filament: 33 metry / 85 g

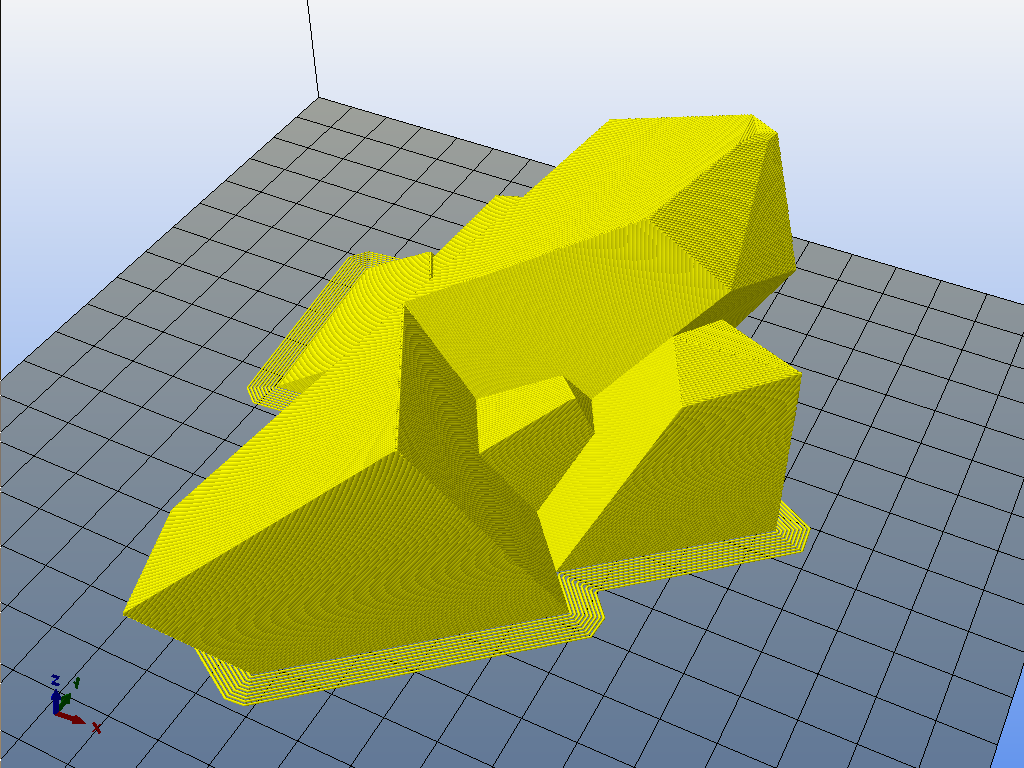

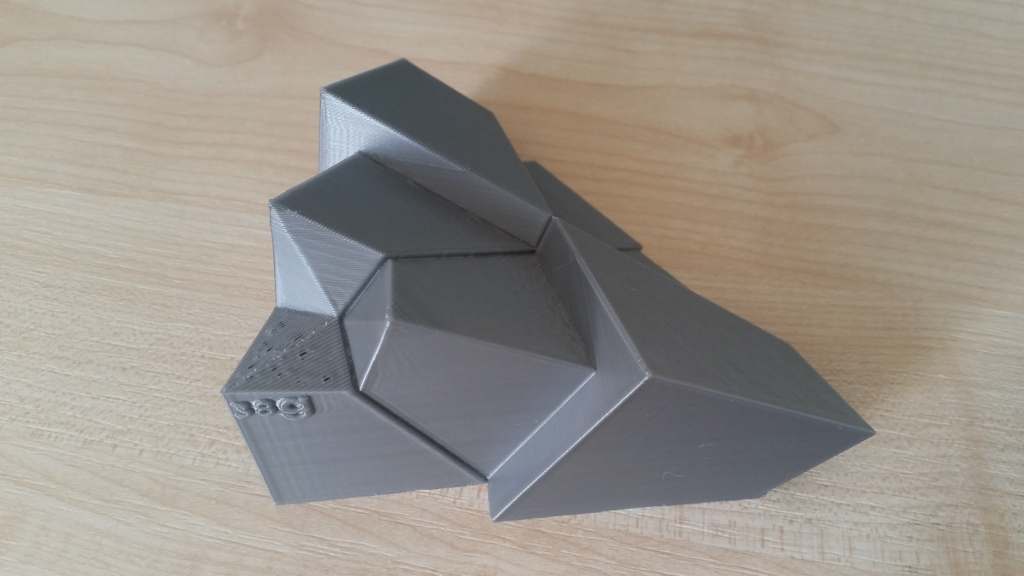

Element 38b

Najmniejszy i zarazem najładniej wydrukowany ze wszystkich element, mimo całkowitej rezygnacji z wypełnienia. Wierzchołki wyszły dosyć ładnie dzięki ręcznej redukcji temperatury pod koniec druku.

- Liczba obrysów: 6

- Wypełnienie: brak

- Czas druku: 2h 27 m

- Zużyty filament: ok. 15 metrów / 40 g

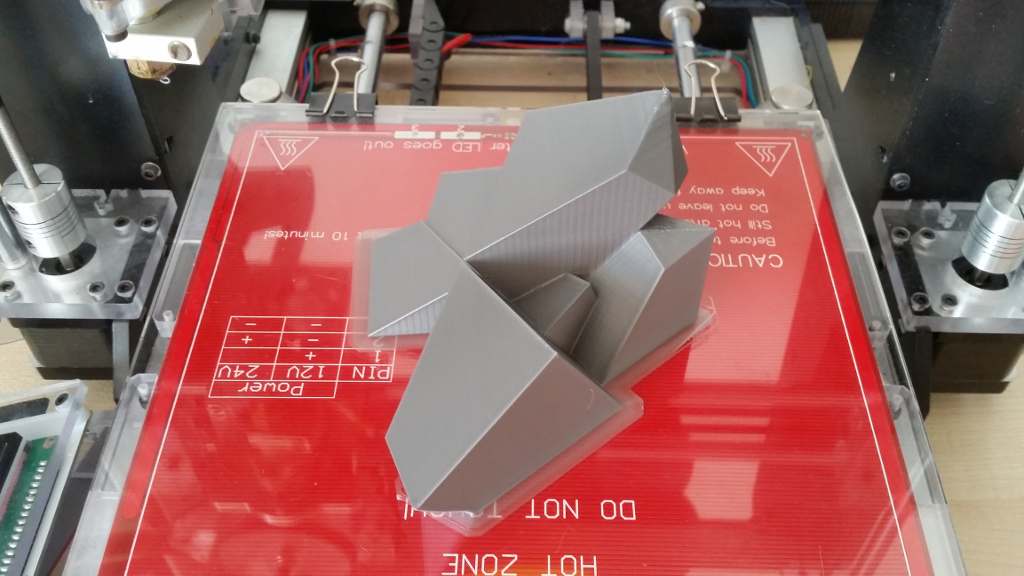

Element 40b

Ostatni element, również drukowany bez wypełnienia. Niestety problem nieprawidłowego drukowania lekko odchylonych od poziomu płaszczyzn (jak w 38a) znów dał o sobie znać. Poza tym, podobnie jak w elemencie 40a, również występowała tu krawędź skierowana ku dołowi obiektu. Tym razem została wydrukowana poprawnie dzięki podłożeniu w slic3rze tuż pod nią niewielkiego walca grubości 0.4 mm i średnicy kilku mm, który zadziałał jak support.

- Liczba obrysów: 6

- Wypełnienie: brak

- Czas druku: 3h 29m

- Zużyty filament: ok. 15 metrów / 40 g

Podsumowanie

Mimo niekompatybilnego z drukarką filamentu wszystkie elementy udało się w miarę dobrze wydrukować. W większości przypadków pochylone płaszczyzny wychodziły równe, krawędzie i wierzchołki – ostre i pozbawione zniekształceń. Problemy które występowały w dużej mierze były związane z dużą prędkością druku oraz ograniczeniem wypełnienia. Prawdopodobnie wydrukowanie wszystkich elementów na tzw. bezpiecznych ustawieniach – z prędkością druku do 50 mm/s i wypełnieniem koło 20% – pozwoliłoby od razu uniknąć wielu z tych defektów. Jednak jeśli mamy czas i zapas filamentu – warto eksperymentować z parametrami, żeby lepiej poznać możliwości własnej drukarki i wiedzieć z czym sobie radzi bez problemów, a na co i dlaczego lepiej uważać.

Wydrukowane elementy instalacji zabiorę ze sobą do Kielc na najbliższy Dzień Druku, gdzie z bliska będzie można obserwować składanie instalacji w całość. Końcowy wynik projektu będzie można również zobaczyć 14 września w Institute of Design Kielce.