Niemiecka firma produkcyjna – Replique, wykorzystała technologię HP Multi Jet Fusion, aby zmienić sposób projektowania i produkcji wózków inwalidzkich, czyniąc produkcję bardziej wydajną, opłacalną i w pełni spersonalizowaną pod użytkownika. Replique nawiązało w tym obszarze współpracę z RehaMedPower – niemieckim dostawcą wyrobów medycznych specjalizującym się w wózkach inwalidzkich.

Kiedy RehaMedPower przygotowywała się do opracowania i wprowadzenia na rynek nowego elektrycznego wózka inwalidzkiego RP1, miała trudności ze znalezieniem opłacalnego rozwiązania do produkcji części. Tradycyjne metody produkcji wymagają wysokich, początkowych kosztów inwestycji i produkcji drogich form wtryskowych. Potrzebna jest także większa liczba prototypów i w konsekwencji czas potrzebny na wprowadzenie produktu na rynek drastycznie się wydłuża.

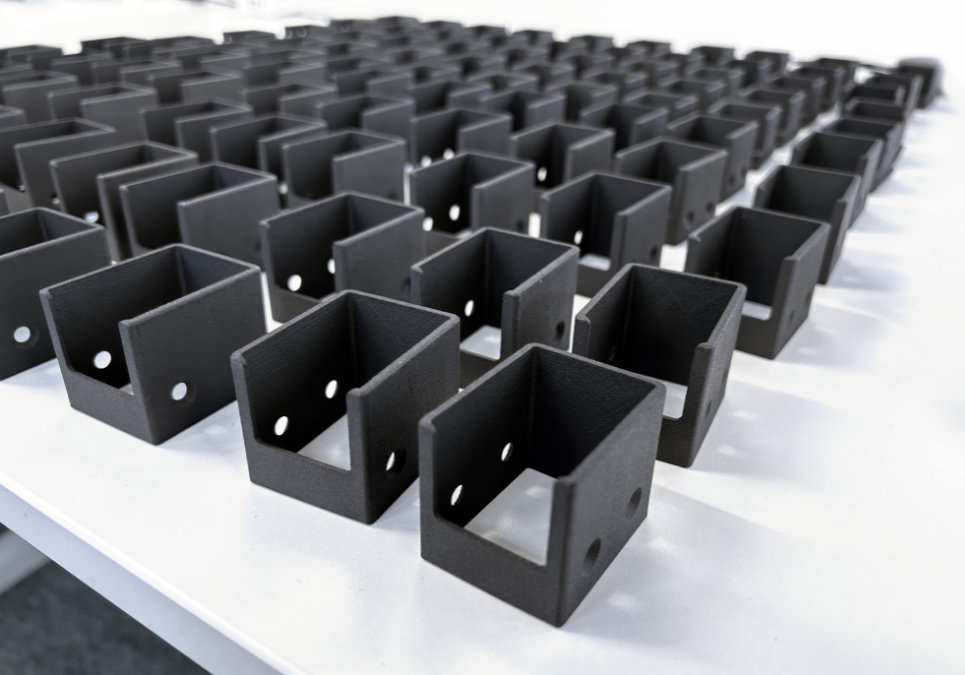

Wykorzystując technologię HP Multi Jet Fusion (MJF), firma Replique nawiązała współpracę z firmą RehaMedPower w celu zbadania możliwości wytwarzania przyrostowego na potrzeby projektowania wózków inwalidzkich – od prototypu po produkcję seryjną. Firmy zidentyfikowały dużą liczbę części, które można wyprodukować z PA12 (poliamidu 12) za pomocą druku 3D, wykorzystując większą elastyczność tej technologii na wczesnych etapach produkcji i wygodę kosztową w porównaniu z tradycyjnymi metodami produkcji. Do każdego wózka inwalidzkiego drukowanych jest od 19 do 23 pojedynczych części, w zależności od konkretnego zakupu klienta lub pacjenta.

Oprócz znacznych oszczędności wynikających z pominięcia produkcji form wtryskowych, koszty zostały dodatkowo obniżone dzięki cyfrowemu przechowywaniu plików projektowych za pośrednictwem cyfrowej platformy magazynowej Replique, co umożliwiło szybszą strategię wejścia na rynek i utrzymanie kapitału obrotowego RehaMedPower na niskim poziomie. Na chwilę obecną RehaMedPower zaobserwowała skrócenie czasu opracowywania produktów o 30% i koszty prototypowania o 60% w porównaniu z formowaniem wtryskowym, ale prawdziwymi zwycięzcami są klienci i pacjenci, których obsługuje na całym świecie, którzy korzystają z bardziej spersonalizowanej opieki.

Żadna niepełnosprawność nie jest taka sama, ale jak dotąd dostępnych było niewiele opcji personalizacji dla osób na wózkach inwalidzkich. Technologia druku 3D toruje drogę, aby było to możliwe, dzięki czemu wózki inwalidzkie mogą być bardziej elastyczne w projektowaniu i dostosowywać się do indywidualnych wymagań pacjenta. Dzięki wózkowi inwalidzkiemu RP1 firmy RehaMedPower pacjenci zasiadali na fotelu kierowcy, mając możliwość dostosowania i dostosowania różnych części do swoich potrzeb i stylu życia, a także wyboru spośród szerokiej gamy kolorów.

Udane wprowadzenie na rynek wózka inwalidzkiego RP1 w zeszłym roku spowodowało jego powszechne przyjęcie w całej Europie, a nawet w Nowej Zelandii. W przyszłości firma RehaMedPower planuje wykorzystać tę dynamikę, wprowadzając więcej części opartych o druk 3D do wózka inwalidzkiego RP1 i opracowując nowe produkty, które w dalszym ciągu będą udoskonalać jej innowacyjną linię rozwiązań w zakresie dostępności. Szybka dostępność części zamiennych będzie wkrótce oferowana również na etapie użytkowania za pośrednictwem globalnej sieci produkcyjnej Replique, umożliwiając produkcję części zamiennych na żądanie pacjentom i klientom zawsze i wszędzie, gdzie ich potrzebują.

Źródło: materiały prasowe Replique

Zdjęcia: materiały prasowe Replique (wszystkie prawa zastrzeżone)