Technology Applied, lider w dziedzinie przemysłowego druku 3D w Polsce, jest znany głównie z produkcji części wykonywanych w technologii selektywnego spiekania laserowego (SLS). Firma wykorzystuje w pracy również technologię stereolitografii (SLA) firmy DWS Systems, co daje jej szerokie możliwości w doborze najlepszej metody przyrostowej do specyfiki każdego zamówienia. Oba te podejścia do druku 3D mają swoje unikalne zalety i ograniczenia, a ich porównanie rzuca światło na różnorodność możliwości w branży przyrostowej.

SLA, czyli stereolitografia, jest metodą wykorzystującą światło UV do utwardzania ciekłych żywic warstwa po warstwie. Ta technologia jest znana z bardzo wysokiej dokładności i jakości powierzchni, co jest kluczowe w aplikacjach, gdzie liczy się precyzja i estetyka, na przykład w biżuterii czy protetyce. Jednak proces SLA może być czasochłonny i wymaga dodatkowych kroków po wydruku, w tym płukania wydruków w alkoholu izopropylowym, aby usunąć nadmiar żywicy. Narzędzia i powierzchnie robocze często stają się lepkie i wymagają starannego czyszczenia.

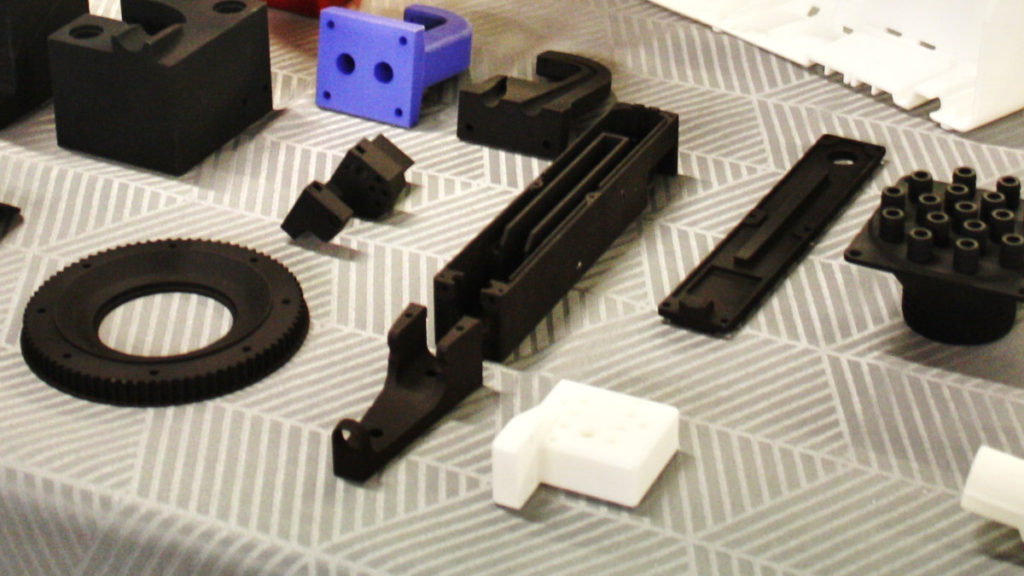

Z drugiej strony, SLS działa poprzez spiekanie proszkowych materiałów, takich jak poliamid PA12 (nylon), za pomocą lasera. Technologia ta pozwala na tworzenie wytrzymałych i funkcjonalnych części, które mogą wytrzymać wyższe obciążenia niż te wykonane w technologii SLA. SLS nie wymaga stosowania struktur podporowych, ponieważ niespękany proszek wokół wydrukowanych części zapewnia naturalne wsparcie. To eliminuje potrzebę dodatkowych kroków po wydruku, co jest widoczne w SLA. Ponadto, SLS jest bardziej odpowiedni do produkcji części o złożonych geometriach i porowatych strukturach, co jest korzystne w sektorach takich jak lotnictwo czy motoryzacja.

Różnice w materiałach eksploatacyjnych między SLA a SLS są także istotne. SLA korzysta głównie z różnych rodzajów żywic, które mogą być dostosowane do uzyskania różnorodnych właściwości mechanicznych i estetycznych. Natomiast SLS wykorzystuje proszki termoplastyczne, które zapewniają większą wytrzymałość i odporność na wpływy zewnętrzne, ale ich wybór jest ograniczony do PA12 oraz od niedawna TPU i PP.

Podsumowując, wybór między SLA a SLS w Technology Applied i innych firmach zależy od specyficznych wymagań projektu. SLA jest idealne dla projektów wymagających wysokiej dokładności i jakości powierzchni, natomiast SLS jest bardziej odpowiednie dla produkcji funkcjonalnych, wytrzymałych części z złożonymi geometriami. Oba te podejścia do druku 3D oferują różne możliwości i ograniczenia, a ich efektywne wykorzystanie może znacząco wpłynąć na innowacyjność i wydajność w przemyśle.

Źródło: www.3dprintingcenter.net