TPU i TPE to gumopodobne materiały termoplastyczne o niskiej temperaturze topnienia nadające się do druku 3D. Miałem przyjemność testować obydwa tworzywa zarówno pod względem produkcyjnym jak i w druku 3D. Jeśli chodzi o produkcję, to obydwa materiały sprawiały te same problemy ze względu na dużą rozciągliwość – jedyna istotna różnica, którą dało się zauważyć to współczynnik płynięcia, który w przypadku TPU był znacznie większy (TPU jest bardziej „płynne” niż TPE), co jak się później okazało, miało to duży wpływ również na proces druku 3D.

Pierwszym filamentem, który testowałem na drukarce 3D był TPU, czyli termoplastyczny poliuretan. Dość szybko okazało się, iż materiał ten charakteryzuje się małym skurczem, a wystające elementy nie podwijają się do góry co mogłoby powodować zahaczanie głowicy o model. Wydruki wychodziły bez problemów pod warunkiem nie przekraczania prędkości druku 3D powyżej 20 mm/s (dotyczy to wysłużonej Prusy i2 – na innych drukarkach 3D ten parametr może wyglądać inaczej).

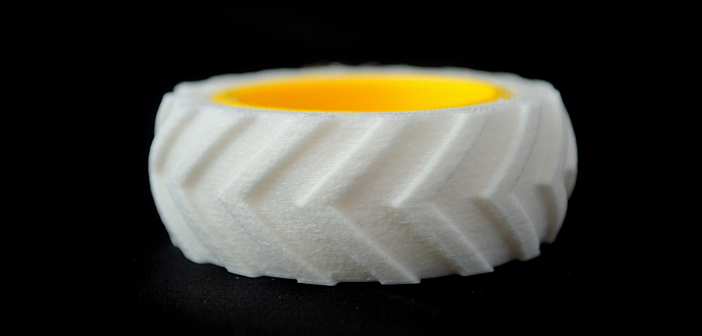

Co najlepsze, okazało się, że materiał można drukować na zimnym stole. Mój był jedynie oklejony taśmą kaptonową, na której dobrze trzymały się zarówno małe jak i duże wydruki. Najdłuższy wydruk jaki do tej pory wykonałem trwał ponad 20 godzin, co jak na materiał typu guma to bardzo dużo. Same wydruki charakteryzowały się bardzo dobrym spajaniem warstw oraz bardzo dużą wytrzymałością mechaniczną na ściskanie, zgniatanie, rozciąganie i ścieranie. Według producenta materiał jest też odporny na różnego rodzaju oleje.

Później przyszedł czas na test TPE. Był on możliwy dzięki jednemu z dostawców granulatu, który przekazał mi blisko pięcio kilogramową próbkę. Niestety, tutaj temat nie był już tak piękny jak powyżej… Materiał był znacznie gęstszy od poprzednika, więc pierwsza rzecz która rzuciła się w oczy przy wydruku to wypełnienie, które zamiast ładnej krateczki było raczej bezkształtnym zbiorem punktów. Próbowałem skorygować to temperaturą głowicy, jednakże niewiele to pomogło.

Kolejna rzecz, która szybko rzuciła się w oczy to mocno podwijające się brzegi wydruku – po jakimś czasie głowica zaczęła o nie zahaczać, a w konsekwencji brudzić zewnętrzne ścianki. Niestety to nie koniec rozczarowań – obrysy zewnętrzne wydruku posiadały sporo dziur w charakterystycznych miejscach, co jak dla mnie całkowicie zdyskwalifikowało ten materiał w kontekście druku 3D.

Jako że pojawiły się problemy z podwijaniem brzegów, miałem podejrzenia, że materiał może mieć duży skurcz przetwórczy… I miałem rację, gdyż po kilku godzinach druku 3D okazało się, iż mój wydruk jest w połowie oderwany od stołu. Nie byłoby w tym nic dziwnego gdyby stół był zimny, jednak przy zmianie materiału z TPU na TPE postanowiłem zacząć druk 3D na stole rozgrzanym do 50°C. Mimo to model się odklejał, dlatego ostatecznie wydruk zatrzymałem i bardzo delikatnym ruchem zdjąłem go ze stołu – można by powiedzieć, że w zasadzie sam odpadł.

Sytuacja lekko się poprawiła dopiero przy stole nagrzanym do 100°C. Ze względu na słabe właściwości TPE w druku 3D, postanowiłem nie prowadzić dalszych badań nad tym materiałem. Mimo starań, wydruki przez cały czas wychodziły podziurawione jak ser. Jedyne rzeczy na plus to większa transparentność względem TPU i znacznie mniejsza waga – pełna szpulka TPU to 1 kg, a w przypadku TPE zmieściło się na niej już tylko 0,75 kg.

Podsumowując, nie twierdzę, że nie da się drukować filamentem TPE, jednakże jest on dość problematyczny i wymagający, tak więc jeśli nie lubisz zbędnych komplikacji i wielogodzinnego dobierania parametrów wydruku to zdecydowanie polecam TPU. Różnica między problematycznością w druku 3D tymi filamentami jest bardzo duża co świetnie obrazują powyższe zdjęcia. Jeśli nie jest to jasno sprecyzowane z jakiego tworzywa wykonany jest filament, to przed zakupem warto dopytać producenta lub dystrybutora o tą kwestię.