Technologia druku 3D z metalu jest powszechnie kojarzona z procesem selektywnego spiekania lub stapiania sproszkowanego proszku metalicznego wiązką lasera (DMLS, SLM) lub elektronów (EBM), tymczasem to zagadnienie jest dużo bardziej złożone. Jedną z najbardziej znanych alternatyw jest chociażby napawanie, czyli pokrywanie detali warstwą metalu techniką spawania, co umożliwia tworzenie nowych struktur przestrzennych. Dziś skupimy się jednak na kolejnej metodzie, która choć nie tak popularna jak w/w metody, jest niezwykle ciekawym procesem wytwórczym, umożliwiającym tworzenie złożonych geometrii z proszków metalicznych, bez konieczności projektowania i stosowania skomplikowanych struktur podporowych – Binder Jetting.

Technologia Binder Jetting została opracowana w 1993 roku przez naukowców MIT (Massachusetts Institute of Technology) i polegała na selektywnym spajaniu proszku gipsowego za pomocą lepiszcza, natryskiwanego przez głowicę podobną do tych stosowanych w drukarkach atramentowych do papieru. Co ciekawe, początkowo nosiła nazwę „3D printing„, czyli „drukowanie 3D„, która ostatecznie została przyjęta do opisywania wszystkich metod przyrostowych. Z biegiem czasu technologia ta ewoluowała w kilku kierunkach – naukowcy z MIT założyli własną firmę – Z Corporation (przejętą w 2012 roku przez 3D Systems), która rozwijała drukarki 3D drukujące z gipsu pełnokolorowe wydruki przestrzenne, z kolei niemiecki start-up Generis opracował w 1999 roku podobną metodę, gdzie zamiast gipsu spajany był piasek.

Generis produkował pierwsze drukarki 3D drukujące z piasku formy do odlewów lub gniazda do ich tworzenia. W 2003 roku firma podzieliła się na dwa podmioty – opisywany kilkakrotnie na łamach portalu voxeljet oraz ProMetal RCT, będący częścią koncernu Extrude Hone Corporation (EHC). W dwa lata później, ProMetal RCT przekształcił się w ExOne, stając się najważniejszym dostawcą tego typu rozwiązań na świecie. Równocześnie firma rozwijała podobną technologię wytwórczą, gdzie piasek został zastąpiony sproszkowanym metalem.

Niniejszy artykuł powstał przy współpracy z firmą Colmex, która jest autoryzowanym dostawcą maszyn ExOne w Polsce. Ma na celu przybliżyć czytelnikom portalu technologię Binder Jetting, kolejne etapy powstawania obiektów przestrzennych wykorzystujących tą metodę oraz przedstawić jej najważniejsze cechy i potencjalne przewagi nad innymi technologiami druku 3D z metali.

Jak działa drukowanie z metalu w technologii Binder Jetting?

Binder Jetting to technologia działająca podobnie do metody drukowania atramentem na papierze. Polega ona na spajaniu proszku metalicznego ciekłymi spoiwami, które następnie w procesach wygrzewania oraz spiekania wyparowują. Proces wytwórczy odbywa się w czterech etapach:

Krok I – druk 3D

Najpierw w komorze drukującej, podajnik drukarki 3D rozprowadza proszek metaliczny na całej powierzchni stołu roboczego. Następnie głowica drukująca natryskuje selektywnie ciekłe spoiwa, spajając proszek i tworząc tzw. voxele, czyli trójwymiarowe piksele – najmniejszy element przestrzeni w grafice trójwymiarowej.

Po nałożeniu spoiwa, stół roboczy urządzenia obniża się o zadaną warstwę, a podajnik utwardza ciekły fotopolimer światłem UV. W międzyczasie dochodzi do oczyszczenia głowicy drukującej. Następnie nanoszone są kolejne warstwy proszku, który jest spajany i utwardzany.

Gdy drukarka 3D skończy pracę, operator maszyny może przejść do etapu post-processingu…

Krok II – wygrzewanie

Komora robocza jest wyjmowana z drukarki 3D i umieszczana w piecu. Proces utwardzania odbywa się w temperaturze ok. 200-260°C i trwa ok. 6-10 godzin. Czas wygrzewania uzależniony jest od wysokości wydruków.

Krok III – oczyszczanie

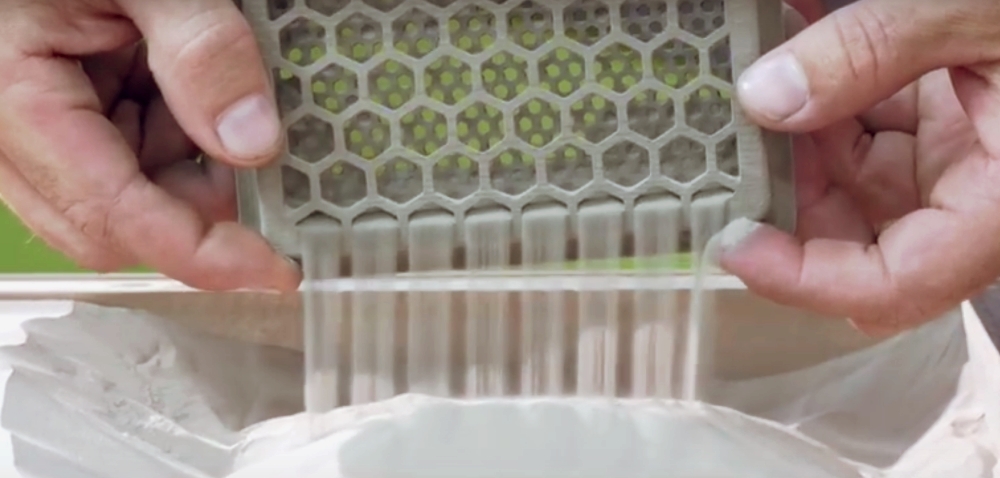

Na tym etapie prac odzyskiwany jest niespojony proszek metaliczny. Odbywa się to zarówno za pomocą małego odkurzacza jak i zestawu delikatnych pędzili oraz sprężonego powietrza.

Odzyskany proszek w pełni nadaje się do ponownego zastosowania, z kolei uzyskane modele przestrzenne trafiają do pieca wysokotemperaturowego.

Krok IV – spiekanie

Ostatnim elementem procesu jest spiekanie w specjalnym piecu wysokotemperaturowym w temperaturach ok. 900-1400°C. Wydruki są umieszczane są w specjalnym łożu, zasypywane grafitem oraz przygotowane do infiltracji, która zachodzi za pomocą zjawiska kapilarnego.

Dzięki zastosowaniu brązu, którego temperatura topnienia jest niższa od temperatury topnienia pyłu metalicznego, drobne przestrzenie zostają wypełnione, co zwiększa gęstość wydruku. Proces spiekania jest obowiązkowym etapem produkcji w przeciwieństwie do infiltracji, który jest opcjonalny. Infiltracja poprawia gęstość wydruku, ale może osłabić jego parametry mechaniczne, więc jest to zależne od założeń projektowych.

Po spieczeniu, detal jest gotowy do użytku.

Różnice i przewagi procesu Binder Jetting nad innymi metodami druku 3D z metali

Jak widać, o ile sam proces druku 3D detali jest dużo prostszy od spiekania / topienia proszków metalicznych wiązką lasera, wiąże się jednak z kilkuetapowym procesem post-processingu. Jak w ujęciu całościowym wygląda to w porównaniu z innymi metodami wytwórczymi?

Główną przewagą procesu Binder Jetting jest to, że w przeciwieństwie do technologii laserowych lub elektronowych nie ma potrzeby wytworzenia w komorze roboczej drukarki 3D atmosfery gazowej, opartej o gazy szlachetne (np. argon). Obniża to w oczywisty sposób koszty eksploatacji maszyny oraz magazynowania i zamawiania samego gazu. Druga kwestia to oszczędność energii elektrycznej względem laserowych i elektronowych drukarek 3D. Drukarka 3D pracująca w technologii Binder Jetting nie generuje dużego poboru prądu, z kolei raz nagrzany piec utrzymuje swoje ciepło.

Trzecia przewaga to możliwość szybkiej zmiany proszków metalicznych oraz łatwiejsze eksperymentowanie z nowymi stopami metali. Jako że sam proces druku 3D jest dużo prostszy od metod laserowych / elektronowych, oczyszczenie maszyny i załadowanie nowego stopu jest zdecydowanie tańsze.

Oczywiście są też minusy tej technologii… Aby koszty energii pozostawały na relatywnie niskim poziomie, piec, w którym wydruki są spajane powinien pracować cały czas, aby go nie wychładzać i nagrzewać co kilka-kilkanaście dni. Istotna jest kontrola skurczu – wydrukowany detal podlega dwóm kolejnym, niezależnym etapom wygrzewania i wypiekania, więc już na etapie projektowania wydrukowanego elementu musimy przewidzieć czy i jak on się zachowa podczas post-processingu?

Należy zwrócić też uwagę na homogeniczność wydrukowanego detalu i określić czy będzie ona porównywalna do tych wytwarzanych metodami laserowymi / elektronowymi? Na koniec trzeba też pamiętać, że stopione detale mają wyższą wytrzymałość od detali spajanych oraz wygrzewanych i spiekanych w piecach. Zatem w końcowym rozrachunku wszystko sprowadza się do tego jakie będzie finalne przeznaczenie wydrukowanych detali, jakim siłom będą poddane podczas eksploatacji oraz czy jesteśmy sobie w stanie pozwolić na wyższe w przypadku lasera koszty eksploatacji drukarki 3D?