Kiedy trzy dekady temu wymyślono przyrostowe metody wytwarzania, chciano przyspieszyć powstawanie prototypów, bez konieczności użycia skomplikowanej i czasochłonnej obróbki skrawaniem. Wówczas, pewnie mało kto myślał, żeby w ten sposób produkować gotowe elementy. Dziś druk 3D jest postrzegany jako jedna z metod produkcji. Czy na pewno nadaje się do seryjnego wytwarzania funkcjonalnych przedmiotów?

Na to pytanie nie ma jednoznacznej odpowiedzi. Dużo zależy od naszych oczekiwań względem produktu, jego wytrzymałości i jakości. Innymi czynnikami jakie trzeba wziąć pod uwagę, to ilość produkowanych egzemplarzy i stopień ich skomplikowania.

Prototypy

To nadal najczęstsze zastosowanie różnych technologii druku 3D, przynajmniej jeśli chodzi o przemysł i produkcje seryjne. Chociaż i to się zmienia, ale o tym później. Jednak w masowym wytwarzaniu artykułów konsumenckich, producenci przed wyprodukowaniem narzędzi czy linii technologicznych, muszą mieć pewność, że projekt nie zawiera błędów. Wydruki dają możliwość sprawdzenia przedmiotu o cechach zbliżonych do przedmiotu finalnego.

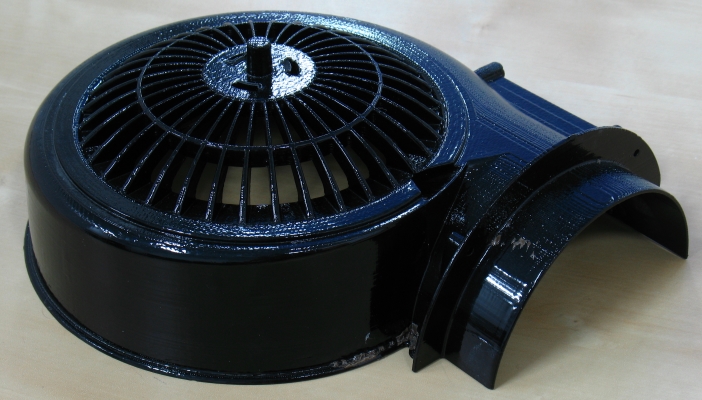

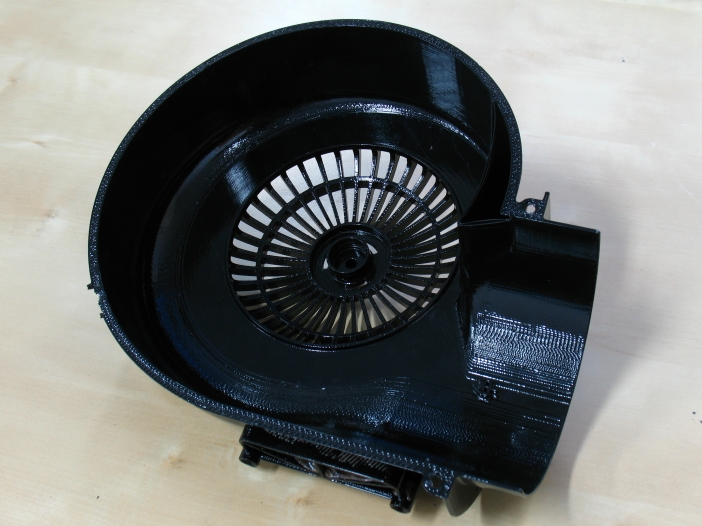

Polska firma produkująca okapy kuchenne, drukuje obudowy wentylatorów i inne ich elementy. Na zdjęciu poniżej widać jak trudno byłoby wykonać prototyp innymi metodami i jak skomplikowana i droga musi być forma wtryskowa. Pomyłka w projekcie to strata pieniędzy i czasu. W tym przypadku została użyta technologia FDM.

Obudowa wentylatora wydrukowana w technologii FDM i poddana wygładzaniu

Wybór technologii zależy od oczekiwań względem prototypu. Jeśli oprócz kształtu istotny jest rodzaj materiału, to wybieramy technologię, która pozwala drukować z danego materiału lub tworzywa o zbliżonych właściwościach. FDM zapewnia wybór kilku materiałów. Są to rozmaite rodzaje tworzywa ABS, różniące się parametrami, PC (poliwęglan), nylon, czy materiały o zwiększonej odporności na temperaturę. Spory wybór materiałów o różnych właściwościach mechanicznych, daje technologia PolyJet.

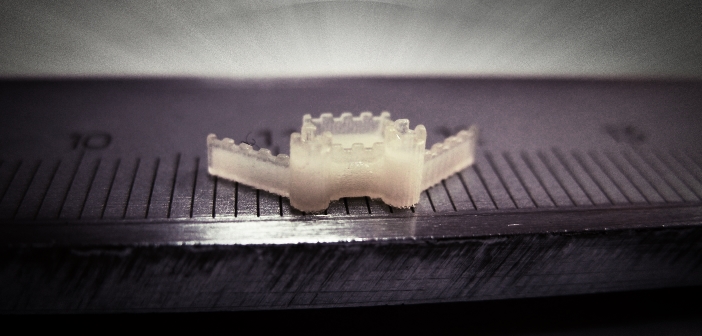

Jeśli dla projektanta kluczowa jest gładkość powierzchni prototypu lub bardzo duża precyzja, to wybierzemy jedną z technologii wykorzystującej płynne materiały światłoutwardzalne (technologie: MJP, DLP, SLA, PolyJet, itp).

Przy konieczności wydruku większej liczby sztuk detali, lub nawet krótkich serii, najkorzystniejsza cenowo może się okazać technologia SLS. Niestety często się zdarza, że oczekiwania względem wydruku nie idą w parze z możliwościami technologii i trzeba pójść na kompromis, uwzględniając jeszcze przy tym budżet przeznaczony na prototyp.

Drukowany produkt

W tym przypadku właśnie ilość produkowanych elementów i stopień ich złożoności jest chyba kluczowym czynnikiem. Pod koniec ubiegłego roku pisaliśmy o wykorzystaniu spiekania proszków metalowych w produkcji elementów samolotów. Pomimo, że druk 3D z metalu ma pewne ograniczenia w szczególności długi czas procesu wytwarzania, korzyści jakie przynosi pozwala stosować go właśnie w tej branży.

Mimo długiego czasu wytwarzania pojedynczego elementu, jest stosowany gdyż możemy pominąć proces przygotowania technologii i oprzyrządowanie urządzeń do produkcji tych elementów. Pozwala to też na łatwiejsze wprowadzanie zmian konstrukcyjnych. Należy jednak zwrócić uwagę, że samoloty są produkowane w ilościach kilkuset sztuk rocznie, nie są też tanimi, konsumenckimi produktami i właśnie dlatego można wykorzystać druk 3D do produkcji ich elementów.

W przypadku branży Automotive, gdzie w ciągu roku z linii montażowej zjeżdża do pół miliona samochodów, użycie technologii DMLS itp. jest dużym wyzwaniem właśnie ze względu na czas wytwarzania. Trzeba pamiętać, że wydruk z metalu wyjęty z urządzenia wymaga dalszej obróbki, w szczególności usunięcia podpór i nie jest to tak proste jak w MJP czy FDM, gdzie podpory same znikają.

Próby wydruku protez z metalu

W masowej produkcji, druk 3D z metalu, wykorzystuje się do przygotowania elementów form wtryskowych, konkretnie różnych wkładek i rdzeni. Pozwala on na wykonanie kanałów chłodzących w miejscach, w których nie dałoby się wykonać ich tradycyjnymi metodami. Dodatkowo kanały mogą mieć skomplikowane kształty. Mimo wysokiego kosztu wydruku, inwestycja przy masowej produkcji jest opłacalna, ponieważ poprawia chłodzenie formy, a to przekłada się na skrócenie cyklu wtrysku, zmniejszeniu ilości braków, a tym samym zwiększenie zysku przez wyprodukowanie większej ilości elementów z tworzywa sztucznego.

Wniosek nasuwa się taki, że drukowanie 3D w produkcji seryjnej opłaca się wykorzystać wtedy, gdy nakład tej produkcji jest mały lub/i stopień skomplikowania przedmiotu produkowanego jest na tyle duży, że konwencjonalne metody wytwarzania są równie kosztowne, co przyrostowe.

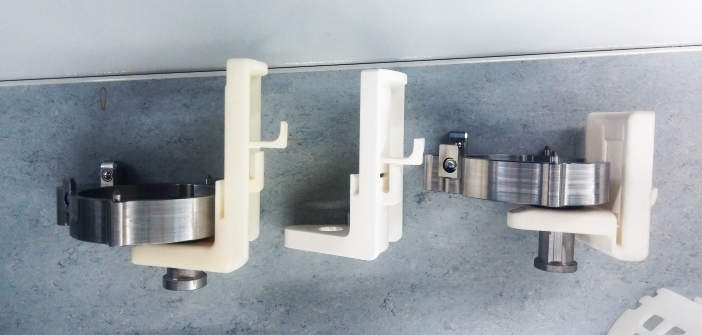

Klips wyprodukowany na drukarce 3D, pracujący na linii automatycznego montażu.

Dotyczy to również wydruków z tworzywa sztucznego w technologi FDM czy SLS, choć ta druga ma większą przewagę w niektórych sytuacjach. Dla jednego z klientów, z którym współpracuje Datacomp, drukuję rocznie kilkadziesiąt sztuk klipsa, który jest częścią uchwytu pracującego w maszynie do laserowego spawania elementów z tworzyw sztucznych, wykorzystywanych w branży Automotive. Nasz klips pełni odpowiedzialną rolę w procesie automatycznego montażu pompy przytrzymując jej części, a dzięki wydrukowanemu elastycznemu zatrzaskowi, po zakończeniu spawania, pompę można z łatwością wyjąć z uchwytu, odchylając zatrzask.

Każdy klips jest laserowego znakowany indywidualnym kodem w celu umożliwienia pełnej kontroli nad automatycznym procesem i obiegiem uchwytów pomiędzy maszynami. Część ma dość skomplikowany kształt i forma wtryskowa potrzebna do jego wykonania musiałaby mieć wiele suwaków, a tym samym byłaby bardzo droga. Zatem nie opłaca się wydawać kilkudziesięciu tysięcy złotych na formę wtryskową, z której zostanie wyprodukowanych kilkadziesiąt elementów rocznie. Dodatkowo wchodzi w grę długi czas oczekiwania na narzędzie i kosztowne zmiany w przypadku konieczności zmiany produktu. Druk 3D, w tym przypadku używamy FDM, okazuje się idealnym rozwiązaniem. Pozwala w kilka dni otrzymać produkt oraz z łatwością wprowadzać zmiany w projekcie.

Innym przykładem jest firma produkująca lady chłodnicze dla różnych sieci sklepów. Taka sieć chce mieć spersonalizowany artykuł, co wymaga od producenta wprowadzania zmian konstrukcyjnych niektórych elementów. Dzięki użyciu drukarki 3D, firma może elastycznie reagować na potrzeby klientów. Produkowane są elementy, które pełnią rolę konstrukcyjną i nie są widoczne dla klientów sklepów, więc gorsza estetyka wydruków nie ma znaczenia. Jednak również w tym przypadku, zastosowanie druku jest opłacalne i możliwe, ponieważ produkowane lady nie są wytwarzane masowo w tysiącach szt.

W obu powyższych przypadkach można śmiało stwierdzić, że wydruki są pełnowartościowymi produktami.

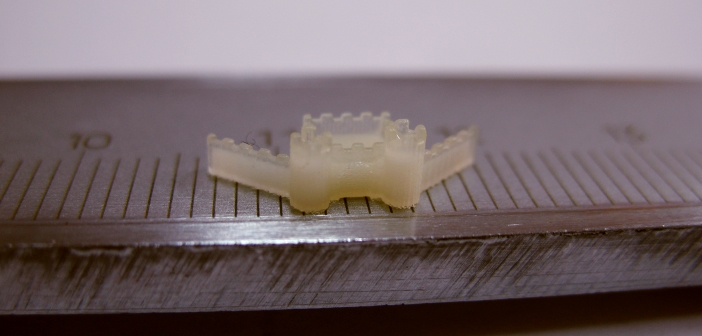

Również branża medyczna chętnie korzysta z technik przyrostowych. Zapewne każdy słyszał o implantach drukowanych z tytanu, ale również tworzywo sztuczne jest wykorzystywane np. do przećwiczenia operacji „na sucho”. Niedawno miałem okazję drukować element wykorzystywany w laboratorium chemicznym. Ze względu na kształt detalu, ale też na jego kontakt z materiałem biologicznym, wykorzystaliśmy technologię SLS i materiał poliamid spełniający wymagania badania biokompatybilności zgodnie z USP klasa VI. Była to przystawka do spektrometru, służąca do badań próbek bioaktywnych.

Przykłady zastosowań druku można mnożyć, jednak w tym artykule chciałem zwrócić uwagę na czynniki, które pozwalają użyć druk 3D jako metodę produkcji, a nie prototypownia. Zapewne tematu nie wyczerpałem. Niedawno przeczytałem gdzieś trafne określenie: „głównym ograniczeniem druku 3D nie jest jego funkcjonalność lub koszt, ale świadomość tego, co można nim zrobić”.