Do druku 3D na niskobudżetowej drukarce 3D drukującej w technologii FDM jest potrzebny filament – czyli plastik o określonej średnicy nawinięty na szpulę. Czy zastanawialiście się kiedykolwiek jak on powstaje? Jak przebiega proces zamiany granulatu w cienką wiązkę, w jaki sposób jest barwiony oraz co sprawia, że niektóre filamenty są lepsze od drugich? Magazyn Make: przeprowadził niedawno wywiad z Joshem Smithem, właścicielem firmy Makergeeks.com, w którym został przedstawiony cały cykl produkcyjny filamentu. Oto w jaki sposób powstaje produkt, który często decyduje o tym, czy nasz wydruk spełni nasze oczekiwania czy nie…?

Generalnie produkcja filamentu sprowadza się do zamiany granulatu ABS lub PLA w żyłkę o ściśle określonej średnicy i zabarwieniu go na pożądany kolor. Aby przeprowadzić cały proces potrzebna jest duża i specjalistyczna linia produkcyjna – nie bez znaczenia są również warunki atmosferyczne w jakich prowadzona jest produkcja. Tu wszystko ma znacznie: temperatura otoczenia, wilgotność, cyrkulacja powietrza jak również zapylenie. Zbyt duża wilgotność powietrza sprawi, że filament nie będzie dobrze spajał się na warstwach, z kolei wszelkie zanieczyszczenia, kurz, pyły spowodują, że filament będzie zanieczyszczony i może zapychać głowicę.

Produkcję filamentu zaczyna się od zakupienia granulatu, który jest przezroczysty.

Granulat wsypuje się do specjalnego miksera, gdzie miesza się go z barwnikiem oraz różnego rodzaju uszlachetniaczami, zapewniającymi lepszą wytrzymałość, elastyczność lub w przypadku kompozytów PLA innym surowcem (np. pyłem drzewnym w przypadku Laywoo-D lub woodFill).

Później następuje wysuszanie otrzymanej mieszanki, które trwa ok. 2 godzin i odbywa się w temperaturze 60-80ºC. Jest to jeden z najważniejszych procesów, którego nie można w żaden sposób pominąć z uwagi na ewentualne problemy z późniejszym drukiem wyprodukowanego materiału. Źle wysuszona mieszanka spowoduje, że wyprodukowany z niej filament będzie się później zacinał w głowicy lub zapychał ją.

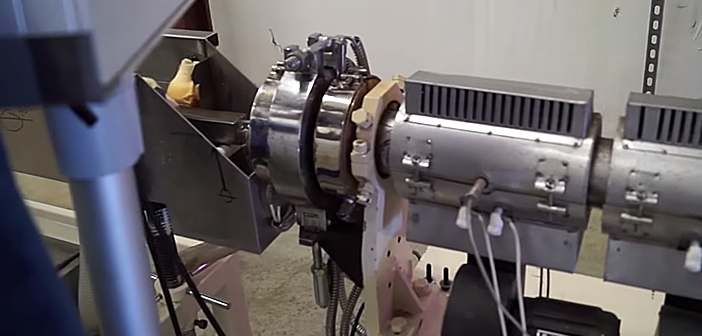

Następnie mieszanka trafia do extrudera, który przetapia ją i ekstruduje w postaci cienkiej żyłki.

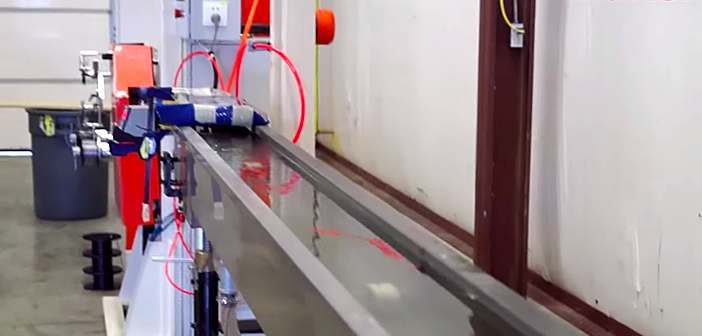

Stamtąd trafia do pojemników z gorącą i zimną wodą, gdzie następuje proces owalizacji filamentu. Materiał stygnie w kontrolowanych warunkach, a kluczowym jest odpowiednie dopasowanie temperatury głowicy ekstrudującej filament z temperaturą wody w pojemnikach.

Pojemnik z zimną wodą jest długi na ponad 6 metrów.

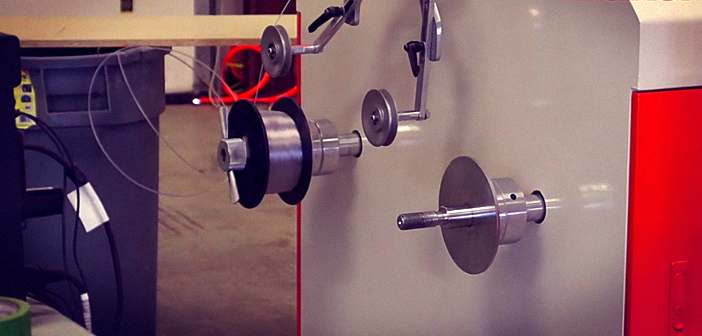

Na koniec filament jest nawijany na rolkę.

Aby uzyskać właściwą średnicę filamentu – 1,75 / 2,85 / 3 mm, należy go ekstrudować z określoną prędkością. Im szybsza prędkość procesu – tym niższa średnica filamentu. Kluczowym w tym aspekcie produkcji jest właściwy system kontroli. Filament jest mierzony laserowo w czasie rzeczywistym i w przypadku gdy następują jakieś istotne odchyłki w średnicy, proces musi zostać przerwany do momentu wykrycia źródła problemu.

Produkcja filamentu to przede wszystkim odpowiednie ustawienie temperatur w każdej z sekcji linii produkcyjnej oraz właściwe przygotowanie mieszanki granulatu, barwnika i dodatków. Znaczenie ma też prędkość procesu i odpowiednia kontrola jakości.

Co ciekawe, Josh Smith stworzył całą linię samodzielnie, dochodząc do określonych rozwiązań metodą prób i błędów. Produkcję filamentów rozpoczął z myślą o własnych potrzebach – jego firma zajmuje się m.in. drukiem 3D na zamówienie, jak również sprzedażą filamentów i drukarek 3D. Obecnie jest on już wprowadzony do oferty Makergeeks.

Na poniższym video można obejrzeć cały proces produkcyjny. Dzięki temu widać bardzo dobitnie, jak skomplikowanym jest produkcja filamentu i dlaczego niskobudżetowe, „biurkowe” urządzenia do jego wytwarzania w warunkach domowych jest skazane na porażkę…

Źródło: www.makezine.com