Początek 2014 roku przyniósł rodzimej branży druku 3D dwa wydarzenia, które odbiły się szerokim echem na świecie. Pierwszym była sprzedaż 5000 szt. drukarek 3D Zortrax M200 do Della, a drugim przejęcie przez belgijskie Materialise wrocławskich e-Prototypów – jednej z najdłużej działających w Polsce firm zajmujących się szybkim prototypowaniem i świadczeniem profesjonalnych usług druku 3D. O pierwszym wydarzeniu powiedziano i napisano już prawie wszystko – w przypadku e-Prototypów wszyscy dość szybko przeszli z tym do porządku dziennego. Ot, zwykła transakcja handlowa – jedna firma przejmuje drugą… Tymczasem w opinii wielu osób – w tym również mojej, było to wydarzenie bez precedensu, ponieważ po raz pierwszy tak duża i zasłużona dla branży druku 3D na świecie firma doceniła polskich specjalistów. Materialise nie nawiązało po prostu współpracy z e-Prototypami – wrocławianie wydali się im na tyle cenni, że Belgowie zdecydowali się z nimi połączyć!

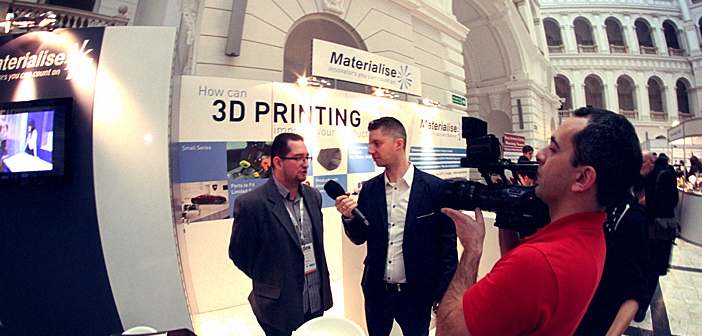

We wrześniu miałem przyjemność odwiedzić e-Prototypy – a raczej polski oddział Materialise i porozmawiać z dwoma cenionymi specjalistami w polskiej branży druku 3D: dyrektorem zarządzającym firmy – Erykiem Wąsek oraz account managerem – Hubertem Gleba. Spodziewałem się dość ogólnej rozmowy na temat profesjonalnego drukowania 3D (tego typu firmy są niestety związane licznymi umowami o zachowaniu poufności, co powoduje że o wielu niezwykle ciekawych rzeczach po prostu nie mogę opowiadać), tymczasem dowiedziałem się niesamowitej ilości rzeczy. Panowie nie zdradzili naturalnie żadnych korporacyjnych sekretów, ale podzielili się ze mną wieloma bardzo ciekawymi spostrzeżeniami i opiniami na temat profesjonalnego rynku usług druku 3D oraz różnic pomiędzy zaawansowanymi technologiami a coraz bardziej upowszechniającym się niskobudżetowym FDM.

Wyszła nam z tego bardzo długa, ale niezwykle pouczająca rozmowa. Prawdziwa perła jeśli chodzi o wywiady na CD3D. Z bardzo różnych względów upłynęło bardzo dużo czasu od momentu przeprowadzenia naszej rozmowy (połowa września) a jego publikacją (połowa grudnia), niemniej jednak nic co zostało powiedziane nie utraciło na aktualności. Oto specjalnie dla czytelników CD3D – Eryk Wąsek i Hubert Gleba z Materialise.

Paweł Ślusarczyk: W roku 2010 nastąpiła swoista rewolucja w branży druku 3D – zaczęły pojawiać się niskobudżetowe drukarki 3D, czyli tzw. RepRapy, a technologia druku 3D bardzo mocno rozpropagowała się w mediach. Można powiedzieć, że na dzisiaj ludzie działający w branży druku 3D przed rokiem 2010 to prawdziwe dinozaury branży. Pierwsze pytanie: czy tak długo działając czujecie się staro?

Eryk Wąsek: Trafne pytanie. Natomiast jakby chyba nie mierzone w nasza stronę? Absolutnie nie, to na pewno lata prób i doświadczeń i rozwoju technologi, więc absolutnie nie.

PŚ: Panie Eryku, jak to się zaczęło, skąd wasz pomysł żeby wejść w branże druku 3D? Dlaczego ze wszystkich branż na świecie wybraliście akurat tą?

EW: Pomysł, którego absolutnie nie my byliśmy zaczątkiem, to temat który został zapoczątkowany przez założycieli firmy MBM Technology. Zaczęło się od Pana Grzegorza Sworobowicza i Piotra Jankowskiego – a w głównej mierze przez Pana Grzegorza, ponieważ to on miał kontakt z technikami rapid prototyping w czasie swojej pracy zawodowej w Niemczech. Bodajże 7 lat temu pojawiła się u nas pierwsza drukarka 3D pracująca w technologii FDM – Uprint i tak się zaczęła historia naszej firmy.

PŚ: A kto był pierwszy na rynku? Pierwsze było chyba Cartechnology, a później?

EW: Myślę że chyba na drugim miejscu pojawił się MBM, przy czym trzeba pamiętać, że Cartechnology z tego co pamiętam bardziej było skierowane w stronę technologi vacuum casting, a nie stricte druku 3D? Natomiast MBM pojawiło się jako pierwsza firma dysponująca drukarką FDM w kręgu technologii przemysłowych.

PŚ: Od samego początku zajmowaliście się usługami: prototypowania, druku 3D?

EW: Tak i tak jest do chwili obecnej

PŚ: A nie myśleliście nigdy o sprzedaży maszyn jak cała reszta?

EW: Absolutnie nie, to nigdy nie był dla nas core biznesu, my zawsze, celowo i z pełną premedytacją staraliśmy się te dwie gałęzie – niezbyt ze sobą wspólne, rozdzielić. Także działanie nasze było w pełni świadome. Nie można być dystrybutorem maszyn i dostawcą usług w pełnym tego słowa znaczeniu, ponieważ umowy licencyjne związane ze sprzedażą maszyn nakładają pewne obwarowania, m.in. takie, że pracujemy albo w jednej technologii albo korzystamy z usług jednego dostawcy maszyn i urządzeń. My dajemy klientom pełne portfolio i możliwość produkowania detali w różnych technologiach rapid prototypingu więc to na pewno było w pełni świadome i celowe działanie z naszej strony.

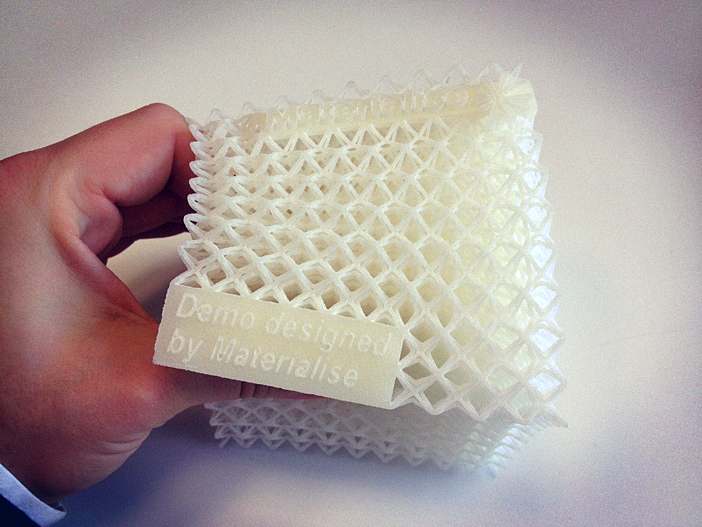

Hubert Gleba: Szczególnie, że wiązało się to z tym jak później rozwijała się ta część usług, gdzie to nie był tylko sam druk 3D, ale też dodatkowe wykończenie, coś czym możemy się teraz pochwalić. Mamy opatentowaną technologię wykańczania wydruków SLS i FDM – FUSION 3000. Ale to też zaczynało się jeszcze w dość odległych czasach, na pewno przed 2010 rokiem.

PŚ: Wracając do tego 2010 roku, gdy RepRapy zaczęły się pojawiać w domach i w garażach – dzisiaj obserwujemy taką sytuację, że ludzie, którzy jeszcze niedawno, powiedzmy rok temu byli amatorami, hobbystami w tej chwili zakładają firmy, produkują drukarki 3D, świadczą różnego rodzaju usługi druku 3D etc. Czy ma to na was jakikolwiek wpływ? Czy odczuwacie obecność tych firm w jakikolwiek sposób?

EW: Jak najbardziej tak, zawsze jest to konkurencja. Bez względu na to czy jest ona zdrowa, czy mniej zdrowa to na pewno jest to konkurencja, choć pod kątem zasobów dla nas chyba niezbyt groźna. Może teraz sytuacja ulegnie zmianie na nasza niekorzyść z chwilą uwolnienia się technologii produkcji detali poprzez spiek laserowy w technologi SLS? Myślimy tutaj – i chyba też Hubert podziela moje zdanie, że to celowe działanie producentów maszyn drukujących, którzy wpadli na koncepcję i pomysł tworzenie tych małych drukarek na-biurkowych – bo tak je nazywamy.

Wiadomo, że dla osoby, która za chwilę osiągnie wiek edukacyjny, rozpocznie jakąś karierę, ścieżkę zawodową, to jeżeli będzie znała zalety technologi druku 3D będzie mogła sobie w domu wydrukować filiżankę, podstawkę pod kubek, pod termos, breloczek do kluczy etc. Z chwilą gdy podejmie pracę na stanowisku inżynierskim, będzie oczekiwała czegoś więcej od tego wydruku. Znając możliwości druku 3D i samej technologii, będzie kierowała swoje kroki w stronę takiej firmy, takiego dostawcy, który spełni te normatywy zakładane przez potrzeby projektu pod kątem pełnej walidacji, wytrzymałości i podobnych cech, które na ten moment drukarki 3D typu RepRap nie dają.

HG: Tu też są dwie strony medalu. Nie ma co tu ukrywać – jest jedna strona, która rzeczywiście powoduje że ten rynek stał się trochę dziwny. Są tu nadmuchane podmioty, które z tego żyją i mówią, że niskobudżetowa technologia FDM jest jedyną technologią druku 3D, jedyną dobrą, słuszną, przystępną i najtańszą. Natomiast ta druga strona medalu to to, że jest co raz głośniej o druku 3D, że jeżeli ktoś szuka czegoś bardziej zaawansowanego, to taki standardowy wydruk nakładany termoplastem nie jest dla niego wystarczający. Zacznie szukać dalej i tak czy inaczej – jeśli wymaga czegoś więcej, trafi do nas. To jest plus, minusem jest to że rzeczywiście rynek został zepsuty głównie cenowo, przez to że koszt utrzymania RepRapa to wyłącznie podłączenie go do gniazdka i włączenie wydruku. W naszym przypadku jest to zupełnie innego rodzaju skala biznesu no i to tez ma bezpośredni wpływ na cenę.

PŚ: No i jakość wydruku…?

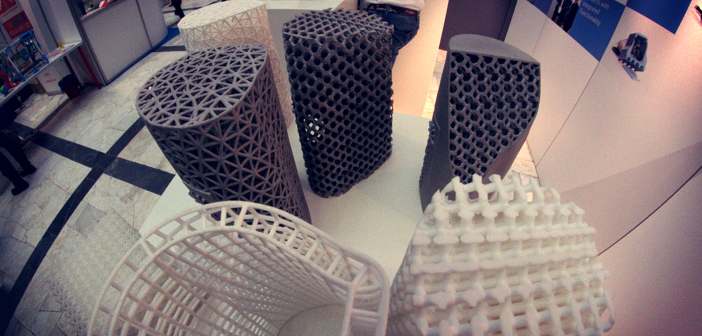

HG: Z drugiej strony jest też jakość i możliwość wykończenia tego wydruku. Mamy tutaj takich możliwości sporo: przez samo wygładzanie, poprzez metalizowanie, barwienie, lakierowanie, nakładanie nawet wysokiego połysku etc. Możliwości jest naprawdę bardzo wiele, ale tego nie da się uzyskać u kogoś kto ma tylko RepRapa.

PŚ: No właśnie, chciałbym spytać – jakie jest wasze zdanie na ten temat? W wywołanym w tej chwili niskobudżetowym druku 3D FDM są ceny na poziomie 30 zł – 40 zł za wydruk. Co o tym myślicie?

EW: Jest to całkiem możliwe. Porównajmy sobie ceny zakupu takiej drukarki: RepRap to jest rząd wielkości powiedzmy ok. 5000 zł. Maszyny, na których my pracujemy to dziesiątki tysięcy dolarów. Więc jest tak jak w przypadku porównania do ceny zakupu samochodu – i maluch i mercedes mają po 4 koła, natomiast pewnie komfort jazdy będzie nieporównywalny. I chyba najważniejszy aspekt – wielkość komory roboczej. Abstrahując od wielkości i jakości wykonanego detalu, przestrzeń robocza jaką oferują nabiurkowe drukarki 3D dla Klienta przemysłowego będzie niewystarczającą.

PŚ: Na rynku jest sporo zapytań o urządzenia, które umożliwiają druk 3D w technologii FDM powyżej 30 – 40cm. Są pojedyncze urządzenia, które mają obszar roboczy w wybranych osiach na poziomie 30, 40, a nawet 50cm. Tymczasem koniec końców wydruk z ABS na poziomie 50 cm raczej nie ma za bardzo sensu, prawda?

EW: W jednym elemencie?

PŚ: Tak.

EW: To zależy jaki jest projekt konstrukcyjny. Niekiedy jest to warunek konieczny do wykonania zlecenia. Np. u nas, ze względu na wielkość komory roboczej – 914 x 610 x 914 mm, jest to jak najbardziej do wykonania.

PŚ: Ok. ale u was są komory robocze z regulacją temperatury wewnątrz?

EW & HG: Tak jest

PŚ: A mówię o RepRapach, które drukują taki obszar w temperaturze pokojowej?

HG: To jest kolejny raz kwestia podejścia do wykonania wydruku. Zawsze pytamy jaki ma być efekt końcowy? Co chce klient osiągnąć na samym końcu? I dopiero po otrzymaniu odpowiedzi dobieramy technologię, materiały i wykończenie. W przypadku RepRapów możliwość jest tylko jedna.

EW: Działamy tak jako jedyni na rynku. To nie tylko nasza opinia, ale też co ważniejsze, naszych klientów. My nigdy nie narzucamy technologii.

PŚ: Czyli do was klient przychodzi po konkretne rozwiązanie?

EW: Tak, z pomysłem, z koncepcją, określa dokładnie te parametry, które są dla niego kluczowe i na podstawie tej wiedzy my dokonujemy wyboru co do technologi w jakiej ma być detal wykonany. To nie jest tak, że przyjdzie pan do nas z konkretnym projektem, a my będziemy proponować jedynie wydruk na bazie materiału ABS, bo innej technologii nie posiadamy.

HG: Czy wydruk ma być transparentny, czy ma mieć np. kolorową etykietkę etc.

EW: Kolejną alternatywą jaką dajemy naszym Klientom jest również praca w technologiach ubytkowych – mam tutaj na myśli 2 centra obróbcze CNC jakie posiadamy w naszej firmie. Wszystkie chwyty są dozwolone <śmiech> To jest nasz atut, że nie jesteśmy sparowani z jakimś konkretnym producentem drukarek 3D, który narzuca nam jedynie słuszną drogę we współpracy z klientami. A wiemy, że takowe sytuacje są standardowe w działaniu niektórych naszych konkurentów.

PŚ: Materialise wybrało waszą firmę w tym roku do tego aby zrobić swój przyczółek w Polsce. Teraz takie pytanie: o tym, że nikomu nieznany Zortrax sprzedał do Della 5000 drukarek 3D pisały wszystkie media w Polsce, a to o tym że wy staliście się częścią Materialise – jednej z największych firm z branży druku 3D na świecie w sumie nikt nie pisał… Czy to jest sprawiedliwe?

EW: Naszym zdaniem pewnie nie, ale też nie nam oceniać medialność pewnych faktów czy zdarzeń. Pogodziliśmy się ze swoim losem… Świat rapid prototypingu jest tak wąski, że na pewno bardziej medialna jest sprzedaż dla tak dużego gracza na rynku jakim jest Dell, jakiejś tam ilości drukarek 3D, zwłaszcza jeśli pochodzą one z Polski. Natomiast nie wiem czy ktokolwiek wie spoza branży kim albo czym jest firma Materialise? Pewnie nie?

HG: Jest to bardzo chwytliwy temat – nagle firma z Polski sprzedała tyle a tyle drukarek 3D, wielki sukces. My z kolei jesteśmy na rynku od wielu lat, współpracujemy z dużymi i znanymi firmami, z którymi mamy podpisane umowy o zachowaniu poufności. To zaufanie jest bardzo ważne, więc nie możemy się za bardzo chwalić czy oraz co zrobiliśmy, nie możemy tego pokazać. Jesteśmy trochę na… rozdrożu wykonując bardzo ciekawe i zaawansowane zarazem detale, nie możemy się nimi chwalić publicznie.

PŚ: To jest chyba charakterystyczne dla branży profesjonalnego druku 3D, że można być prawdziwą gwiazdą, o której wie jakaś bardzo wąska grupa osób, natomiast świat jest zupełnie nieświadomy, że takie a takie rzeczy pojawiają się w Polsce?

EW: A wynika to chyba z faktu, o którym wspomniał Hubert, że my docieramy do zupełnie innej grupy docelowej. To są firmy związane z rożnymi gałęziami przemysłu, to nie jest klient indywidualny, więc akurat jakakolwiek tutaj informacja medialna, prasowa o tym że E-Prototypy zostały częścią Materialise mijałaby się z celem. Osoby, które są zaangażowane w pewne projekty w dużych firmach mają tą świadomość, wiedzą że wraz z tym faktem mają dużo większy dostęp do technologii, która była do tej pory niedostępna na terenie naszego kraju, a dla przeciętnego Kowalskiego jest to informacja zupełnie nieistotna. On i tak nie będzie z tych usług korzystał w pełnym zakresie naszych możliwości.

HG: Tu mam dość fajne porównanie – to jest tak jak by ktoś napisał, że VW przejął kolejny brand samochodowy a obok byłby artykuł, że w Polsce powstaje nowa Warszawa. I co byłoby ciekawsze dla przeciętnego zjadacza chleba? Zapewne to, że w Polsce od samego początku powstaje model nowego auta. Jest to bardziej chwytliwy temat niż to, że duże koncerny po raz kolejny zajmują się kolejnym przejęciem i rozszerzają swoje rynki.

PŚ: Opowiedzcie coś o swoim parku maszynowym? Z jakich technologii korzystacie, co je wyróżnia? Wiem, że macie parę takich urządzeń wielkogabarytowych?

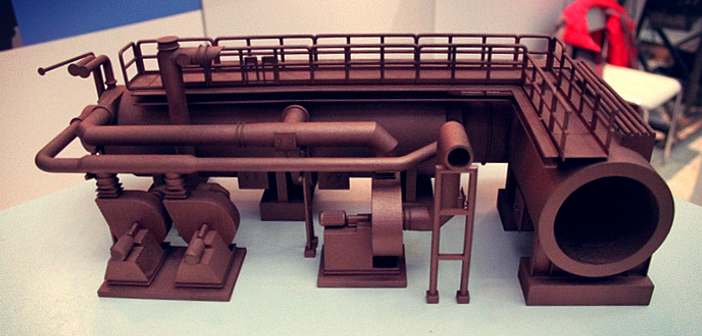

HG: Jeśli chodzi o technologię druku 3D to praktycznie jesteśmy w stanie wykonać wydruk w każdej technologii. W naszej ofercie jest stereolitografia czyli SLA, SLS, czyli spiekanie laserowe, gdzie mamy największe komory robocze i FDM gdzie również są to największe komory robocze dostępne na rynku. Jeżeli chodzi o SLA to mamy własne autorskie maszyny, czyli Mamooth, o wymiarach komory roboczej 2100 x 700 x 800 mm, które są w naszej centrali w Belgii. Są to specjalnie przystosowane maszyny do wykonywania naprawdę wielkoformatowych bądź wieloseryjnych wydruków w zależności od potrzeb naszych klientów. Oprócz tego oczywiście technologia PolyJet, również wydruki w proszku gipsowym w pełnym kolorze. Kolejnym dodatkiem do technologii przyrostowych jakie posiadamy, oprócz CNC, jest technologia vacuum casting. Pozwala nam ona na wykonywanie krótkich serii końcowych produktów z finalnym wykończeniem. W tej technologii korzystamy z wielu różnorodnych materiałów…

PŚ: A Vacuum casting to…?

HG: Odlewanie próżniowe w formach silikonowych.

PŚ: Na początku tego roku pojawiły się Objet 500 Connect 3, czyli maszyna, która drukuje w technologii PolyJet w pełnym kolorze. Jak oceniacie te maszyny?

EW: Pod kątem szeroko pojętego designu jak najbardziej mamy świadomość, że takowe potrzeby na rynku są obecne. Natomiast dla nas jako firmy współpracującej z innym gronem odbiorców docelowych gdzie istotna jest walidacja finalnego produktu, zapotrzebowanie na tego typu usługi jest zupełnie znikome.

PŚ: Czyli kolor nie ma dla was znaczenia?

EW: Zazwyczaj nie, wykonany detal ma być w pełni wytrzymały i funkcjonalny jako część składowa większego projektu. Także mamy technologie, które pozwalają te oczekiwania spełniać.

HG: Nasi klienci zwracają uwagę bardziej na bryłę, którą od nas otrzymują. Tam ma się zgadzać wymiar, mają się zgadzać dokładności itd.

PŚ: Czyli znowu – druk 3D w kolorze to radio, telewizja i internet. Życie to wytrzymałość parametry fizyczne, chemiczne?

EW: Dokładnie, tak jest.

HG: Oczywiście nie odcinamy się od takiej grupy klientów, którzy szukają wydruków kolorowych – dla nich jak najbardziej miejsce u nas też się znajdzie. Natomiast jeśli chodzi o tego typu usługi, to nie jest nasz core biznesu.

EW: Mamy specjalne przygotowane próbniki, reprezentujące różne rodzaje wykończeń post procesingowych. Natomiast dla nas bazą jest ten surowy wydruk. Zabawa kolorami, fakturą, wykończeniem za bardzo w branży przemysłowej nie jest wymagana.

HG: Dla nas ważniejsze będzie to jak bardzo transparentny jest taki wydruk, jak bardzo jest gładki, albo jak bardzo jest odporny na różnego rodzaju płyny. Jesteśmy w stanie wykonać takie wykończenie, które daje różnoraką odporność powierzchni detali na czynniki zewnętrzne, w tym nawet na paliwa, płyny, gazy, itp. Można robić przewody paliwowe, przewody do klimatyzacji itp.

PŚ: A jak z możliwością łączenia dwóch materiałów w jednym detalu, w jednym modelu? Bardzo sztywny, wytrzymały z giętkim? To ma jakiekolwiek zastosowanie z waszego doświadczenia?

HG: Zdarza się, ale dość sporadycznie. Natomiast oczywiście jest to możliwe do wykonania.

PŚ: Nie jest to coś na co ludzie czekają?

HG: Zapewne tak, wszystko jednak zależy od tego jaki ma być efekt finalny projektu. Przy projektach przemysłowych jest to jednak rzadko wymagane.

EW: Może nie tyle możliwości maszyn, ale bardziej samych materiałów? One są bardzo słabe, zwłaszcza pod względem temperatury. To powoduje, że tak wykonane modele przy większości prób jakich dokonują na nich nasi Klienci, nie podlegają one żadnej walidacji. Lepiej wtedy szukać alternatywy dla druku 3D jaką może być na przykład vacuum casting.

HG: Po raz kolejny wracamy do kluczowego dla nas pytania: czego tak naprawdę oczekuje klient? Bo nawet w SLS’ie można wykonać elementy tak, żeby niektóre ich części były elastyczne. Na czym ma polegać ta elastyczność, czy to ma być coś gumowego, czy coś co się da po prostu zgiąć?

PŚ: Powszechne jest przeświadczenie, że wydruk z drukarki 3D jest czymś skończonym, tymczasem jest to jakiś etap produkcji całego modelu, po którym następuje jeszcze cała masa dalszych działna?

EW: Tak zwany postprocesing. Istotnym parametrem, o którym musimy wspomnieć jest możliwość wykorzystywania technologi druku 3D przy produkcji tzw. e-Manufacturing, a to zagadnienie dla przeciętnego użytkownika jest na ten moment nieistotne. Istnieje szereg podzespołów w pojazdach szynowych, samolotach, które wykonywane są w technologiach przyrostowych i działają jako elementy finalne.

Jeżeli mamy krótką serię i faktycznie nie rentownym jest przygotowywanie pod to formy wtryskowej pod standardową wypraskę, jeśli obliguje nas do wykonanie pewnego projektu czas, to nie ma innej alternatywy. Jeżeli sam materiał bazowy wydruku sprawdza się w projekcie, klienci co raz częściej angażują swoje zasoby finansowe właśnie w rozwiązania związane z drukiem 3D, a nie w zazwyczaj długi czas oczekiwania na formę wtryskową..

PŚ: Jaki jest próg, dla którego firmie bardziej się już zaczyna opłacać zainwestować w technologię druku 3D niż ją zlecać?

EW: W 99,99% przypadków, z którymi się spotykaliśmy i które widzimy, śledzimy i obcujemy na co dzień jest to nierentowna inwestycja. Sięgając jeszcze parę lat wstecz były w Polsce dwie znane nam prototypownie.Na dzień dzisiejszy funkcjonuje tylko jedna z nich bazując na własnym dziale R&D. Druga zaś została zlikwidowana właśnie z powodów finansowych i projekty w sferze prototypowej wykonywane są poprzez outsourcing.

PŚ: Sam słyszałem historie firm, które jeszcze kilka lat temu coś usłyszały o druku 3D i szybkiego prototypowania, kupiły maszyny, a teraz gdzieś tam stoi sobie SLS i za bardzo nikt nie wie co z nim zrobić? A podejrzewam, że kosztował mnóstwo pieniędzy?

EW: Kosztował zapewne mnóstwo pieniędzy i też pamietajmy o jednym: to nie jest drukarka 3D typu RepRap, o której tutaj wiele razy mówiono. Nam okiełznanie pierwszej maszyny pracującej w technologii SLS zajeło ponad półtora roku. Każda zmiana w wilgotności w pomieszczeniu, w którym dokonywany jest wydruk, każda zmiana temperatury – nawet o półtora stopnia miała wpływ na jakość wydruku.

PŚ: Bardzo ciekawe jest to co Pan mówi, bo ostatnio na Kickstaretrze pojawiły dwie czy trzy drukarki 3D SLS, gdzie była prezentacja w jakimś biurze i pan wyciagnał sobie wydruki z komory roboczej. Strzepnął potem z siebie proszek – nie wiadomo jaki, na podłogę. Był bez żadnych rękawiczek, maszyna stała bez żadnego oprzyrządowania. Ludzie, którzy wiedzą coś na ten temat – wiedzą że jest to bzdura. Niemniej jednak dla laików wygląda to super – ot, taka drukarka laserowa, w sam raz do biura.

EW: Bo tak media pokazują ten proces. To nie jest kilka strzałów lasera i po 20 sekundach wychodzi nam gotowy detal. Nikt nie zdaje sobie sprawy z tego, że w przypadku naszych komór roboczych to proces, który trwa od 48 do 60 godzin. Do tego drugie tyle żeby wystudzić wydruk, zgubić temperaturę na poziomie 180 stopni C i zachować geometrie wydrukowanego detalu. Dochodzi też cały postprocesing związany z usunięciem niespieczonego progu. Cały ten proces nie może więc trwać kilkudziesięciu sekund…

PŚ: I w dalszym ciągu jest to szybko.

EW: I w dalszym ciągu jest to szybko, jeśli porównujemy to wprost do standardowej technologii wytwórczej, zakładając że dalej porównujemy ją do detali otrzymywanych z formy wtryskowej. Pierwsze wypraski plus produkcja to minimum dwa miesiące. I to przy nakładach niebotycznych, bo tam są kalkulowane już elementy produkowane w milionach sztuk egzemplarzy. Przy rzeczywistych oczekiwaniach rynku pod kątem personalizacji produktów, krótka partia – uchwyty do mebli, jakieś elementy, które muszą być w pełni spersonalizowane, są możliwe tylko do uzyskania w technologii druku 3D.

HG: Bardzo fajne porównanie, które ja często staram się stosować: co to za problem kupić sobie samolot? Może to zrobić każdy – jest to tylko kwestia zasobności portfela. Tylko, czy każdy poleci samolotem tak od razu?

PŚ: No nie…

HG: Trzeba się do tego przygotować, nauczyć, przejść jakieś kursy i tak dalej. To samo było z naszą maszyną. Więc firmy powinny zadać sobie jedno pytanie: czy rzeczywiście to nam się opłaca, czy mamy tyle czasu i czy stać nas na to, żeby kupić taką maszynę, zatrudnić ludzi, którzy wiedzą coś o niej, a jeżeli nie to przeszkolić personel i przygotować całą infrastrukturę? Bo to nie jest oczywiście tylko postawienie maszyny, podpięcie do prądu i wpięcie pod USB programu. Jeżeli rzeczywiście tych wydruków robi się bardzo dużo, jeżeli taka firma ma jakieś zaplecze r&d i może sobie pozwolić na takie rzeczy to ok. Co jednak, jeśli zaczną pojawiać się problemy? To jest tylko kwestia kalkulacji – czy dany projekt jest dla firmy opłacalny aby wykonać go na zewnątrz czy po prostu zainwestować w park maszynowy i zrobić to u siebie.

EW: No i dochodzimy do następnego kuriozum, które jest potem kwintesencją takich nieprzemyślanych zakupów. Nie ma branży, która korzysta w swojej produkcji z materiałów jednorodnych. Jeżeli kupimy sobie drukarkę typu FDM, pracująca tylko na termoplaście jakim jest ABS, to mamy mocno związane ręce jeśli chcemy uzyskać detale o innej funkcjonalności. Znamy kilka takich przypadków, gdzie firmy mając u siebie drukarki FDM mają do wykonania detal transparentny, albo ich potrzeby konstrukcyjne wymagają do jego wykonania użycia technologii SLS. Dział zakupów czy właściciel mówi wprost – panowie ja wam nie dam zasobów i funduszy na to, bo macie drukarkę za 80-100 tys. zł. Radźcie sobie tak jak możecie. W efekcie tak nieprzemyślanych decyzji, okazuje się, że zakupiona drukarka spełnia ich oczekiwania w 10%.

PŚ: Dwa trudne pytania, bo zdaje sobie sprawę że nie koniecznie będziecie mogli o tym powiedzieć. Najtrudniejszy wydruk jaki zrobiliście…?

EW: Och, było ich parę… Na pewno dużym wyzwaniem był dla nas druk w skali 1:1 frontu pewnego pojazdu kołowego. Drugim takim mocnym wyzwaniem była produkcja ramy rowerowej, która składała się z 37 elementów. Było ich na prawdę wiele, ale z każdym projektem uczymy się czegoś nowego.

PŚ: A coś takiego spektakularne co pokazaliście światu?

EW: No i znów umowa o zachowaniu poufności…

PŚ: Coś co było nośne wizualnie i medialnie?

EW: Z pewnością projekt Nowa Warszawa.

HG: Wydrukowany model Nowej Warszawy, na podstawie modelu 3D od Michała Koziołka – autora projektu. Model 1:18, który potem był profesjonalnie polakierowany. Co ważne, model ten posłużył później by stworzyć bryłę 1:1 ze styroduru, która niedawno stała we wrocławskim SKYTOWER. To doświadczenie jeszcze raz udowadnia nam, że gotowy wydruk 3D może być jednym z etapów tworzenia całego projektu.

EW: Nie wspomnieliśmy jeszcze o jednej rzeczy, a jest to bardzo istotny proces – skanowanie 3D.

PŚ: Bardzo dobry temat! W mediach pojawia się coś takiego jak kserowanie, kopiowanie przedmiotów i sprowadzanie tego wszystkiego do tradycyjnego druku. Tymczasem skanowanie 3D jest procesem równoległym do druku 3D, który się z nim od czasu do czasu przecina. Czyli możemy skanować i wydrukować detal, ale wcale nie musimy. I czy wy również robicie dużo takich zleceń, gdzie druk 3D jest pomijany?

EW: Jak najbardziej tak. Wymogi kontroli jakości związane z inżynierią odwrotną zmuszają nas do działania na samych plikach. Dokonujemy tylko i wyłącznie obsługi związanej ze skanowaniem 3d.

HG: Skanowanie 3D bardzo mocno wspomaga proces projektowy gdzie efektem końcowym może być zarówno wydruk 3D jak i sam plik CAD, służący do dalszych prac projektowych. mamy również możliwość przygotowywania kolorowych map odchyłek w porównaniu modelu CAD z wyprodukowanymi detalami. Takie działania są najczęściej stosowane w działach kontroli jakości firm z którymi współpracujemy.

EW: I takim gorącym przykładem tego o czym mówi Hubert będzie znów projekt Nowej Warszawy. Pierwotnie osadzenie nadwozia tego samochodu planowane było na BMW serii 7. Inwestor dostarczył zaś samochód o klasę niąszy – BMW serii 5. Proszę sobie teraz wyobrazić proces związany z modyfikacją plików 3D z gabarytu modelu serii 7 na gabaryt serii 5. Nie mówię, że nie byłoby to możliwe, ale zajęłoby to kilkanaście tygodni pracy. Dzięki temu, że mamy skaner 3D można było samą bryłę po zeskanowaniu modyfikować w szybkim tempie – skanowanie 3D zajęło nam z obróbką i z przygotowaniem gotowych plików do edycji 3 dni.

PŚ: Dziękuję za rozmowę.

EW & HG: Dziękujemy również.