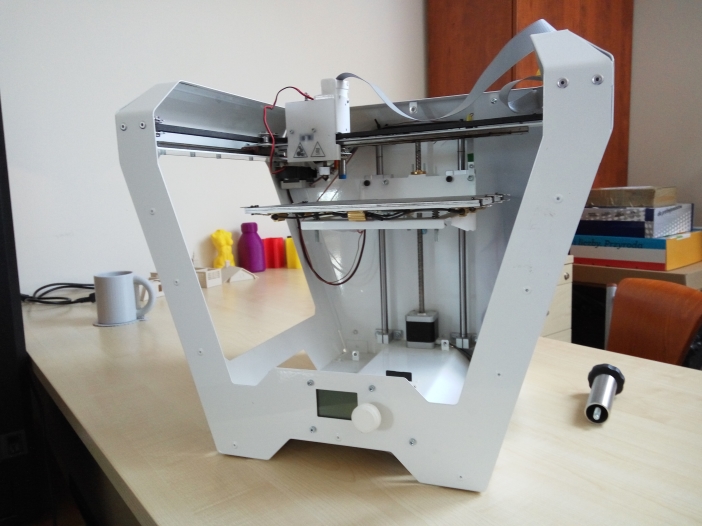

Fiberlogy to nowa marka filamentów, która w tym roku szturmem wkroczyła na polski rynek druku 3D. Oficjalna premiera firmy, która za nią stoi – Fiberlab S.A., odbyła się w marcu, podczas VII edycji Dni Druku 3D w Kielcach, a prezentowanym tam produktem było osławione już PLA HD, którego unikalne właściwości były szeroko komentowane zarówno na łamach naszego portalu jak i forach poświęconych drukarkom 3D. Od tamtej pory Fiberlogy wprowadziło do sprzedaży szereg specjalistycznych filamentów, a kilka dni temu firma zaprezentowała EASY PLA – standardowe PLA oferowane w bardzo atrakcyjnej cenie.

Jakiś czas temu miałem przyjemność odwiedzić siedzibę Fiberlab i porozmawiać z twórcami firmy – Łukaszem Łukasikiem, pełniącym obowiązki CEO spółki oraz Łukaszem Szczepanem, jej COO. Fiberlab mieści się w Brzeziu – małej miejscowości pod Krakowem, a zakład produkcyjny jest z trzech stron otoczony malowniczymi łąkami.

Na pierwszy rzut oka jest to ostatnie miejsce, które można by podejrzewać o produkcję filamentów do drukarek 3D, jednakże jak to zwykle bywa – pozory mylą…

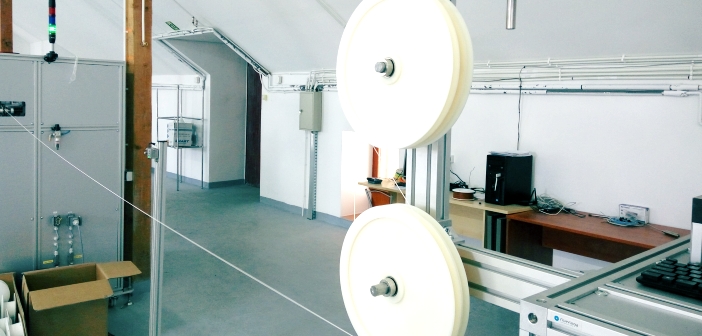

W zakładzie w Brzeziu znajdują się dwie profesjonalne linie produkcyjne – na jednej, zlokalizowanej na pierwszym piętrze, odbywa się produkcja filamentów Fiberlogy, na drugiej, bez porównania większej i umiejscowionej na parterze, odbywa się produkcja innych rzeczy – kompozytowych systemów tarasowych WPC pod marką Timberness. Faktem jest, że Fiberlab S.A. to poważne przedsiębiorstwo produkcyjne, gdzie produkcja filamentów jest jedynie elementem większej całości.

W przeciwieństwie do innych, nowych producentów filamentów wchodzących na rynek, Fiberlogy nie rozpoczęło od tradycyjnego zestawu PLA + ABS, zamiast tego wprowadzając materiały oparte o pierwsze tworzywo, jednakże modyfikowane i wzbogacane o różne dodatkowe właściwości. W poniższej rozmowie starałem się uzyskać informacje na temat tego dość nietypowego podejścia do tematu produkcji filamentów oraz wizji prowadzenia całej firmy. Dowiedziałem się też sporo na temat rzeczywistych kosztów produkcji wysokogatunkowego filamentu…

Paweł Ślusarczyk: Panowie, zacznę może od dość trywialnego pytania: co natchnęło was do tego, żeby wejść w branżę druku 3D?

Łukasz Łukasik: Większość pomysłów bierze się z bieżących potrzeb. Pracując w firmie, która produkowała profile z tworzyw sztucznych, pojawiła się konieczność zaprojektowania nowych rozwiązań. Wiązało się to z modyfikacjami całego systemu, który wymagał optymalizacji. Potrzebowałem stworzyć pewien prototyp i tak trafiłem do krakowskiej firmy CadXpert. Chciałem, aby użyto do tego materiału kompozytowego z drewnem. Mając już doświadczenie w obszarze produkcji polimerów wypełnionych drewnem, zaważyłem, że jest przestrzeń na inne materiały kompozytowe, na szukanie nowych rozwiązań oraz wyzwań.

Taka była geneza powstania naszej działalności. Oczywiście później było jeszcze wiele czytania, przegrzebywania się przez stos raportów oraz analiz rynkowych. Pewnie teraz już ten optymizm jest trochę mniejszy niż dwa lata temu, ale nadal działamy i pracujemy nad nowymi koncepcjami.

Paweł Ślusarczyk: Wiele firm działa na zasadzie outsourcingu, natomiast wy zaczęliście od razu od inwestycji we własną linię produkcyjną, zakład, spółkę akcyjną – dlaczego?

Łukasz Łukasik: Moim zdaniem outsourcing generuje strasznie duże ograniczenia związane z czasem reakcji oraz możliwością wdrażania i testowania nowych rozwiązań. Zawsze szukamy pomysłów na produkty z różnymi wartościami dodanymi. Uważam, że nie da się tego osiągnąć w sposób efektywny, zlecając to na zewnątrz. Zdajemy sobie sprawę, że jest to ścieżka droższa, ale w perspektywie długofalowej na pewno opłacalna. Dzięki temu na tą chwilę mamy już kilka rewolucyjnych produktów. Może to trochę duże słowa, ale jestem pewny, że tego typu produktów nie ma jeszcze nikt.

Paweł Ślusarczyk: Mówimy teraz o tym co wprowadziliście do oferty, czy dopiero zamierzacie wdrożyć?

Łukasz Łukasik: To co zostało wprowadzone to dopiero początek i nie jest to coś na czym byśmy się chcieli zatrzymać. Temat PLA jest już wszystkim znany i dość dobrze rozwinięty na rynku. Natomiast mamy jeszcze również parę pomysłów jak go ulepszyć.

Paweł Ślusarczyk: Jeżeli chodzi o rynek zbytu, to więcej sprzedajecie na rynek lokalny czy eksportujecie? A jeżeli eksportujecie to jakie kraje wchodzą w grę?

Łukasz Szczepan: Więcej towarów sprzedajemy za granicę niż na polski rynek i głównie jest to Francja, Belgia, Szwajcaria i Portugalia. Rynek polski jest specyficzny – jego głębokość jest mocno przeszacowana, wielkość pojedynczych zamówień jest zazwyczaj mniejsza, ale oczywiście trafiają się poważne zamówienia…

Paweł Ślusarczyk: W jaki sposób prowadzicie sprzedaż?

Łukasz Łukasik: Budujemy sieć dystrybutorów, która jest cały czas rozszerzana. Posiadamy oczywiście sprzedaż przez stronę internetową, ale staramy się stronić od sprzedaży detalicznej, a finalnie odejdziemy od niej całkowicie.

Paweł Ślusarczyk: Czy jesteście świadomi, że do rozwoju tej inwestycji potrzebne jest więcej czasu?

Łukasz Łukasik: Tak, jesteśmy tego świadomi. Dlatego nieprzypadkowo posiadamy dwie marki pod jednym dachem. Wierzymy, że po roku włożonej pracy, biznes zacznie rozwijać się w zamierzonym kierunku. Szukamy rozwiązań niestandardowych, bezrefleksyjne kopiowanie już istniejących produktów nie ma racji bytu.

Paweł Ślusarczyk: Czy nowe produkty, które pojawią się w ofercie będą oparte o PLA, czy o zupełnie inne surowce?

Łukasz Łukasik: Jeżeli chodzi o PLA to mamy kolejne pomysły. Nasze produkty bazują na PLA modyfikowanym rożnymi komponentami, które zmieniają jego właściwości. Wciąż szukamy i testujemy inne egzotyczne polimery. Mocno skupiamy się na filamencie elastycznym. Udało nam się znaleźć bardzo ciekawy polimer, który dotychczas nie był kojarzony z drukiem 3D. Oprócz nas w Europie z tego polimeru korzysta jeszcze tylko jedna firma, natomiast nie jest to zastosowanie związane z drukiem 3D.

Łukasz Szczepan: W trakcie testów różnych materiałów, które przeprowadziliśmy oraz które nadal kontynuujemy, były materiały które w kartach technologicznych świetnie rokowały, jednak w trakcie testów okazywały się wielką klapą. Z drugiej strony, niektóre materiały o pozornie standardowych właściwościach, dopiero po wrzuceniu ich na drukarkę 3D pokazują swój prawdziwy potencjał i tak właśnie było w przypadku wcześniej wymienionego elastycznego polimeru. Jest to jednak wynik konsekwentnego testowania, ilości prób, doboru parametrów oraz modyfikacji szczegółów.

Łukasz Łukasik: Z tego wyłania się jeszcze inny temat łączący się z naszą działalnością. Mało osób zdaje sobie sprawę, że rozwój w filamencie jest trudny. Ilość możliwości jaką dają surowce jest ogromna, jednak z drugiej strony stworzenie z nich czegoś co faktycznie działa w drukarce 3D nie jest wcale takim prostym zadaniem i wymaga czasu.

Paweł Ślusarczyk: Jeżeli chodzi o materiały to głównie skupiacie się na termoplastach. A czy sproszkowane tworzywa pod SLS też wchodzą w grę?

Łukasz Szczepan: Nie, na razie nie bierzemy tych materiałów pod uwagę, nie jest to nasz segment działalności. To samo jeżeli chodzi o fotopolimery.

Łukasz Łukasik: Póki co skupiamy się na termoplastach. Obserwując co ostatnio dzieje się na rynku w kontekście technologii FDM, pewne możliwości techniczne zostały już przełamane i pojawiają się urządzenia, które potrafią drukować w bardzo dobrej jakości przy użyciu coraz bardziej wymagających materiałów. O ile jeszcze rok temu wydawało mi się, że ta technologia kilku ograniczeń nie przeskoczy – w porównaniu np. ze spiekami laserowymi, to teraz jestem zdania, że postęp w rozwoju FDM jest wciąż możliwy i widoczny. Brakuje mi jednak wciąż głębszej współpracy producentów drukarek 3D z producentami filamentów, ponieważ nawet najlepszy sprzęt, nie jest w stanie przekroczyć pewnych barier, nie mając wsparcia ze strony dostawców materiału. Moim zdaniem kluczem do rozwiązania niektórych, obecnych problemów w druku FDM jest właśnie filament.

Paweł Ślusarczyk: Można przez to rozumieć, że najlepszym rozwiązaniem jest stosowanie materiałów dedykowanych do danej drukarki 3D?

Łukasz Łukasik: Jest to jakiś pomysł na rozwiązanie problemu jakości wydruku, natomiast z drugiej strony to też zamknięcie się na alternatywne materiały, które wierzę, że z czasem będą motorem napędowym branży.

Paweł Ślusarczyk: Wasza linia produkcyjna robi naprawdę duże wrażenie. Jak skomentujecie fakt, że większość materiałów powstaje mimo wszystko na dużo skromniejszych liniach?

Łukasz Szczepan: Biorąc pod uwagę pewne standardy jakości, linię produkcyjną filamentu da się stworzyć w Chinach za ok. 35 tysięcy dolarów. Tych linii jest dużo i da się na nich wyprodukować filament. Natomiast prawda jest taka, że osoby korzystające z tego typu linii, rzadko mają pojęcie co produkują i nie mają nad tym żadnej kontroli. Przy jakości o którą walczymy, nie możemy sobie pozwolić na korzystanie z tego typu rozwiązań.

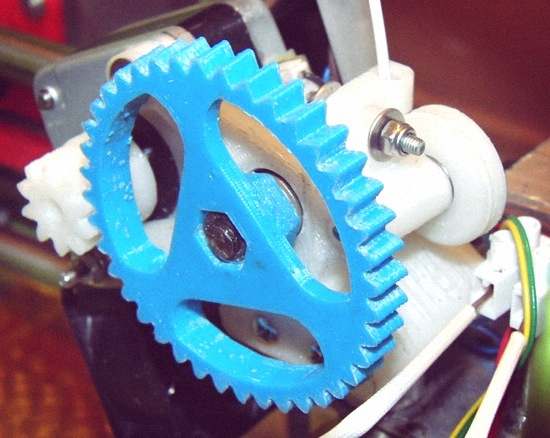

Aby wytworzyć idealny materiał cały proces wytworzenia musi być perfekcyjny. Wpływ na końcowy produkt ma wykonanie poszczególnych elementów, cały proces suszenia, podawania filamentu czy użyte urządzenia pomiarowe. Duże znaczenie ma także dobór temperatury, chłodzenia czy prędkości produkcji. To jest właśnie masa takich małych szczególików, które składają się na jakość wyrobu. Obecnie z łatwością jesteśmy w stanie uzyskać tolerancję średnicy na poziomie 0,02 mm, lecz mamy już rozwiązania na dalsze podnoszenie standardu poprzez wprowadzenie kolejnych modernizacji linii.

Paweł Ślusarczyk: Za 35 tysięcy dolarów da się stworzyć średniej jakości linię produkcyjną – ile kosztuje dobra linia?

Łukasz Łukasik: Jest to dziesięciokrotnie większa suma pieniędzy. Co wcale nie oznacza, że jest to system zamknięty. Nie jest to tak, że wydajesz ileś tam tysięcy i to koniec.

Łukasz Szczepan: Jest to dopiero baza do dalszego rozwoju. Trzeba to wszystko obsłużyć, znaleźć drobne niuanse, które wpływają na przetwórstwo danego polimeru oraz jak zmieniają jego właściwości. To wszystko ma wpływ na finalną jakość.

Łukasz Łukasik: Prowadząc testy okazuje się, że linia wymaga jeszcze specyficznych poprawek i modernizacji pod konkretny polimer. Czasami są one związane również z oprogramowaniem całego sprzętu.

Paweł Ślusarczyk: Jakie są dla was najważniejszych cechy dobrego filamentu?

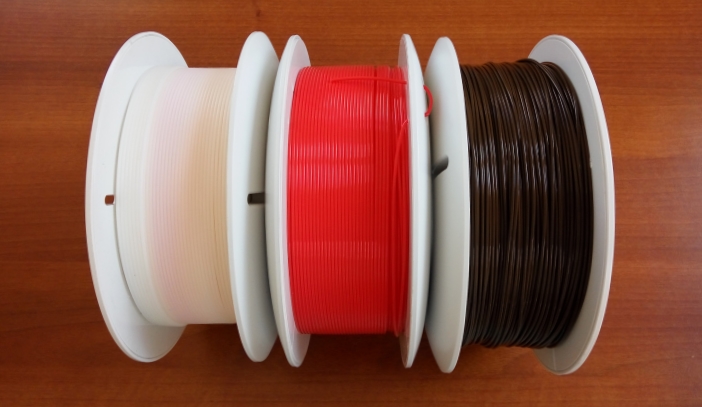

Łukasz Łukasik: Powtarzalność oraz geometria. Każda rolka filamentu musi spełniać określone standardy. Nie może to być loteria, jeżeli użytkownik pozna już nasz produkt, to nie może on się zmieniać z każdą następną rolką. A tak niestety to najczęściej wygląda. Przetestowaliśmy większość filamentów dostępnych na rynku i z dużą dozą prawdopodobieństwa wiemy kto, gdzie i na czym pracuje, dlatego wiemy które produkty są ściemą, a z których warto korzystać. Każdy malutki element, nad którym nie ma mamy kontroli powoduję utratę powtarzalności.

Łukasz Szczepan: Bardzo ważny jest oczywiście dobór całego surowca, który też nie jest rzeczą oczywistą. Idąc dalej istotna jest również modyfikacja tego surowca. Większość firm wyobraża sobie produkcję filamentu tak, że z jednej strony zasypujemy dozownik, a z drugiej wyciągamy super produkt. Niestety wcale tak nie jest. Gatunków PLA dostępnych na rynku jest przynajmniej kilkanaście. Czasami można dojść do zadziwiających wniosków, że kraj i producent po którym nie spodziewalibyśmy się takiej jakości, dostarcza całkiem niezły wyrób, natomiast brakuje mu wcześniej wspomnianej powtarzalności.

Paweł Ślusarczyk: Czyli podsumowując różnica między dobrym a złym PLA zależy od użytej maszyny oraz doboru surowców?

Łukasz Łukasik: Zgadza się. Dziesiątki czy nawet setki przeprowadzonych testów oraz wyciągnięcie z nich prawidłowych wniosków to jest ta praca u podstaw, którą trzeba wykonać, aby wytworzyć filament wysokiej jakości.

Paweł Ślusarczyk: Dziękuję serdecznie za rozmowę

Łukasz Łukasik & Łukasz Szczepan: Również dziękujemy.