Czas wytwarzania w metodach druku 3D wymieniany jest jako jedna z kluczowych przeszkód adaptacji technologii. Producenci nieustannie starają się optymalizować swoje procesy, szukając balansu pomiędzy jakością a tempem realizacji wydruków 3D. Na łamach Centrum Druku 3D, w kontekście superszybkich technologii najczęściej pisaliśmy o metodach będących pochodnymi technologii druku 3D z żywic. Flagowym przykładem jest technologia CLIP, opracowana przez Carbon3D, jednak to nie jedyna próba przekraczania granic technologii.

Klika dni temu, w renomowanym czasopiśmie naukowym Nature opublikowano artykuł „Xolography for linear volumetric 3D printing„, w którym naukowcy opisują opracowaną przez siebie metodę druku 3D. Jej charakterystyczną cechą jest fakt, że pozwala na wykonywanie kilkumilimetrowych elementów w czasie zaledwie kliku sekund. Tym co wyróżnia przedstawioną przez nich technologię jest wykorzystanie do utwardzania materiału dwóch, przecinających się wiązek światła o różnych długościach.

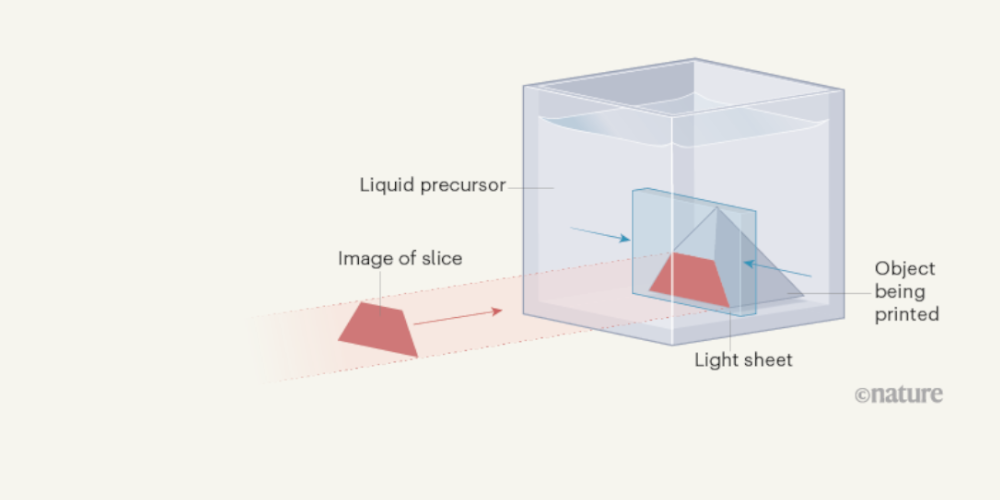

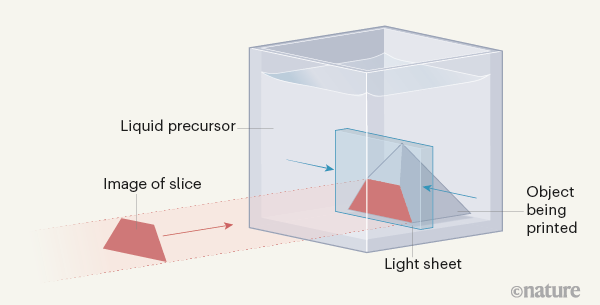

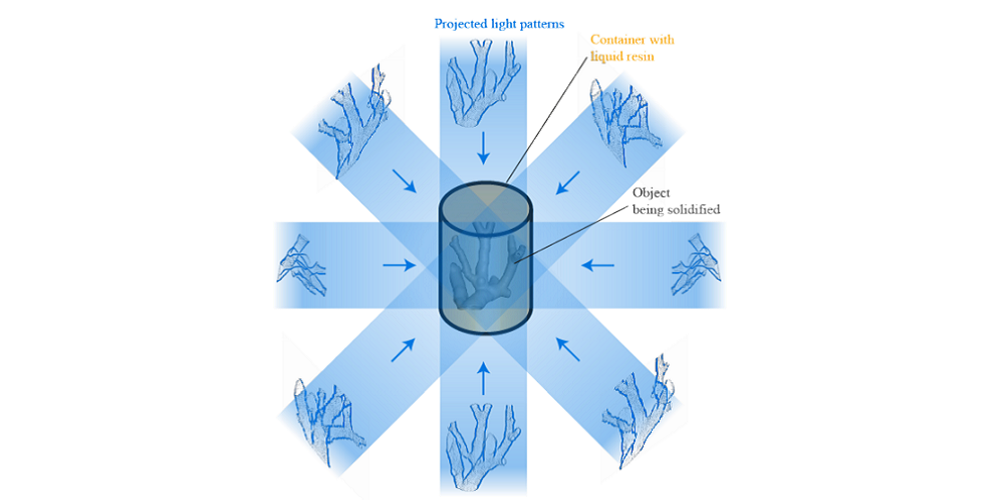

Proponowana przez naukowców technologia wykorzystuje zalety tzw. objętościowych metod addytywnych (VAM), czyli drukowanie modeli nie poprzez nakładanie kolejnych warstw tworzywa, a utwardzanie materiału z kilku płaszczyzn. Eliminuje to potrzebę wyciągania przedmiotu z materiału budulcowego (jak ma to miejsce np. w urządzeniach pracujących w technologii stereolitografii), upraszczając tym samym mechanikę procesu. Zdaniem specjalistów, umożliwia to drukowanie elementów o wysokiej jakości, bez konieczności budowania struktur podporowych.

Zasada budowania elementów w nowej technologii xolograficznej, tworzonej przez zespół kierowany przez profesora Martina Regehly, pozwala na zwiększenie rozdzielczości druku 3D w porównaniu z polimeryzacją dwufotonową (technologia druku 3D w skali nanometrycznej), bez straty szybkości druku 3D. Jak działa?

W technologii wykorzystywane są dwie wiązki światła – oznaczona na rysunku jako niebieska (aktywująca fotoinicjatory) oraz czerwona (nadająca kształt zestalanemu obiektowi). Z uwagi na fakt, ze długości wiązek światła są różne, materiał zestala się w miejscu ich przecięcia, aż do zbudowania pełnego kształtu.

Jako dowód słuszności swojej metody, naukowcy przedstawili wydrukowaną 3D kulkę wewnątrz sfery o ażurowej strukturze (średnica 8 mm). Wykonanie jej w standardowej technologii druku 3D z żywic, bez struktur podporowych byłoby niemożliwe.

Jak na razie, głównym ograniczeniem jest objętość drukowanych 3D elementów, z uwagi na określoną długość wiązki światła utwardzającą materiał. Profesor Regehly podkreśla, że wraz z swoim zespołem badawczym są już w trakcie prac nad optymalizacją technologii i pozostają otwarci na nowe wyzwania, takie jak wykorzystanie w swojej technologii nowych materiałów eksploatacyjnych.

Źródło: nature.com