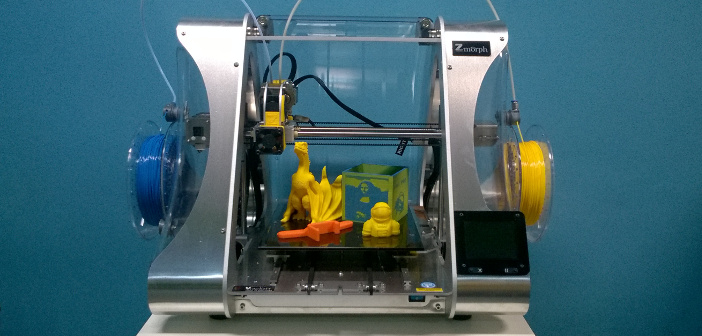

Zmorph to obok Zortraxa najbardziej rozpoznawalna na świecie marka polskich, niskobudżetowych drukarek 3D, pracujących w technologii FDM. Od swoich konkurentów rynkowych wyróżnia się jednak swoją wszechstronnością, jest to bowiem swoiste urządzenie wielofunkcyjne. Przez kilka ostatnich tygodni miałem okazję nieco bliżej przyjrzeć się temu urządzeniu, a o efektach moich doświadczeń możecie przeczytać w poniższym teście.

Drukarkę 3D do testów dostarczył mi 3D Phoenix, który jest jedynym, polskim dystrybutorem produktów Zmorph.

Otrzymałem zestaw Full Set, który zawiera wszystkie dostępne głowice, takie jak:

- głowica 1,75 mm,

- głowica Dual PRO 1,75 mm,

- głowica CNC PRO,

- głowica laserowa do grawerowania,

- głowica do drukowania z mas plastycznych.

Ze względu na mnogość możliwości zastosowania drukarki Zmorph 2.0 SX postanowiłem podzielić test na dwie części. W pierwszej zajmę się tylko funkcjami związanymi z drukowaniem 3D, a pozostałe głowice przetestuję w części drugiej.

Cena wersji Full Set to 17207,70 PLN, natomiast wersji Basic (zawiera głowice 1,75 mm oraz CNC) 12 177 PLN.

Specyfikacja urządzenia:

- obszar roboczy: 250 x 235 x 165 mm,

- domyślna średnica dyszy: 0,4 mm,

- minimalna wysokość warstwy: 0,1 mm dla ABS, 0,05 mm dla PLA,

- komunikacja: karta SD, USB, LAN, dotykowy panel LCD,

- platforma robocza: 5 mm szkło hartowane mocowane na magnesach, maksymalna temperatura 120°C,

- elektronika: Sunbeam 2.0,

- dokładność pozycjonowania: oś XY: 14 mikronów, oś Z: 0.625 mikrona,

- slicer: Voxelizer lub inny.

Pierwsze wrażenie

Wzornictwo Zmorph’a można kochać lub nienawidzić i jest to subiektywne odczucie każdego człowieka. Drukarce 3D nie można na pewno odmówić charakteru i tego, że wyróżnia się na tle konkurencji.

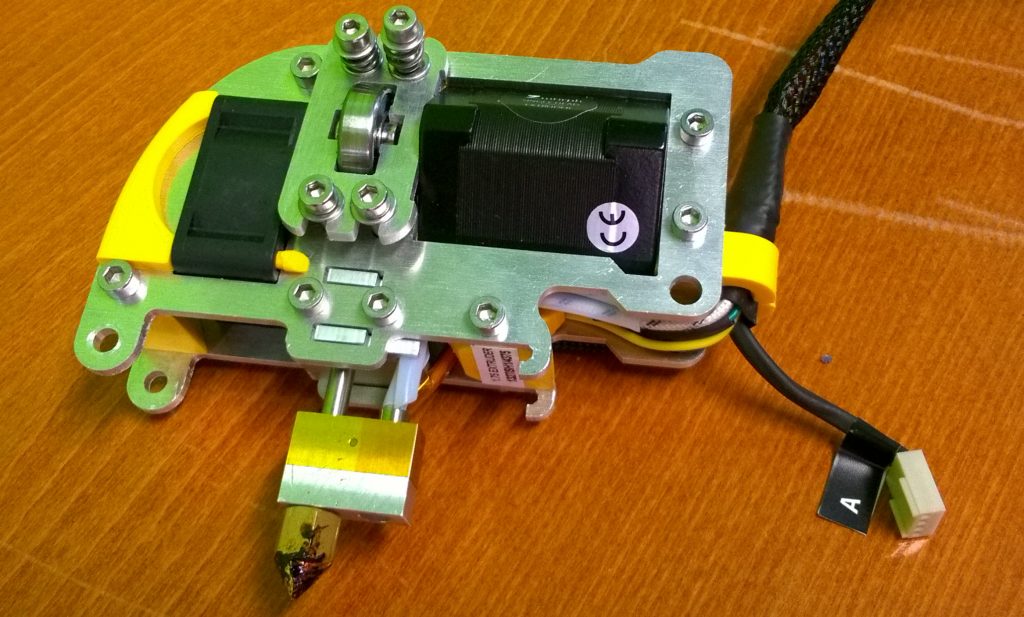

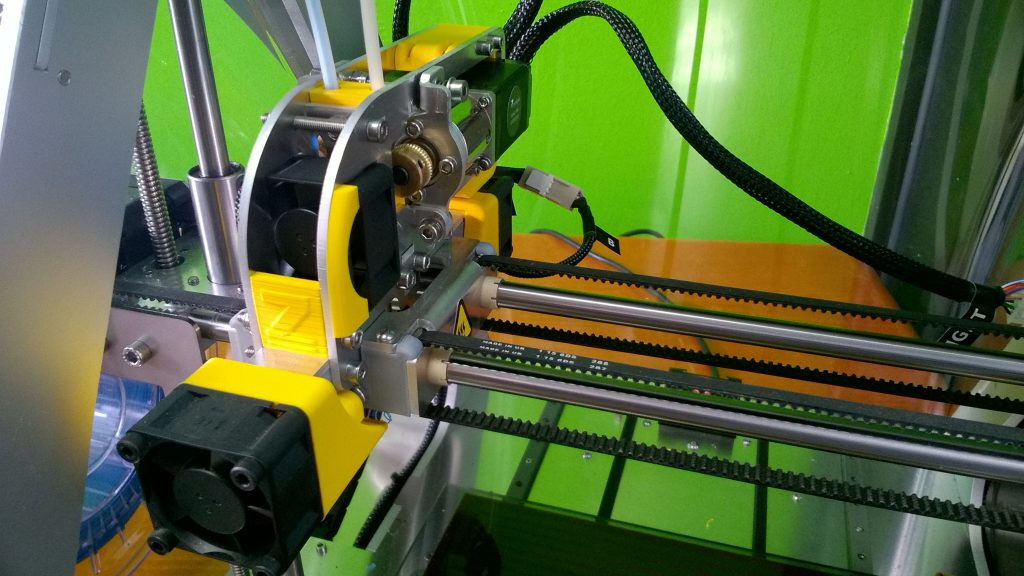

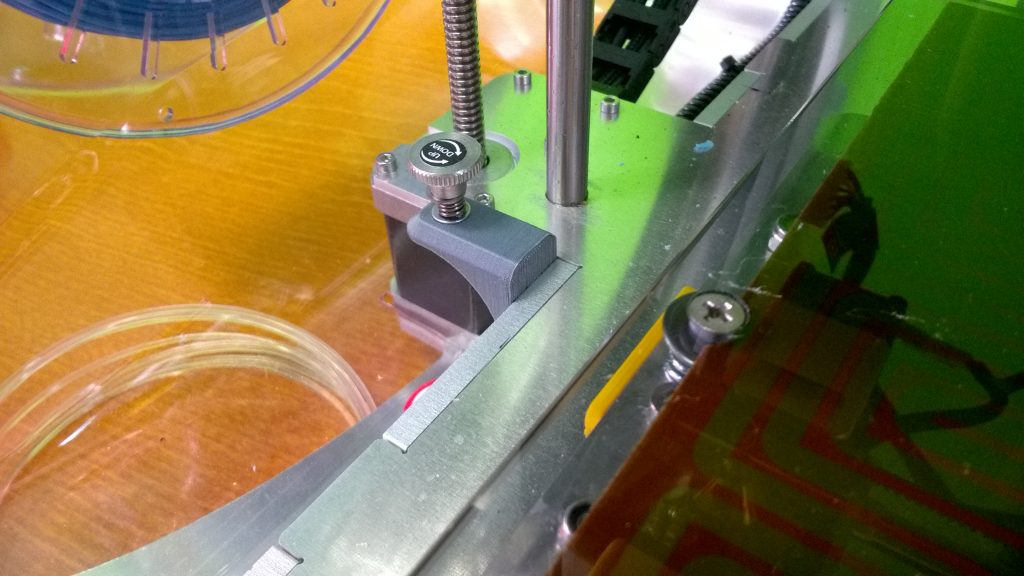

W pierwszym zetknięciu z urządzeniem byłem lekko zaskoczony dość sporą ilością drukowanych elementów, ale w połączeniu z aluminiową ramą i osłoną, konstrukcja jest bardzo stabilna. To samo można powiedzieć o głowicach – są naprawdę bardzo porządnie wykonane i sprawiają wrażenie bardzo solidnych. Ciekawie prezentują się również osłony wykonane z termoformowanego PETu, które możemy błyskawicznie zdjąć dzięki mocowaniu na magnesy.

Voxelizer

Zmorph wyróżnia się tym, że jako nieliczna drukarka 3D posiada własny, dedykowany slicer. Korzystanie z niego nie jest obligatoryjne, bez problemu możemy korzystać z dowolnego, innego oprogramowania. Jako że postanowiłem przetestować urządzenie wraz z całym jego ekosystemem, to wszystkie wydrukowane na potrzeby tego artykułu modele zostały przygotowane w tym właśnie programie.

Początki nie należały do najłatwiejszych. Przyzwyczaiłem się dość mocno do Simplify3D i ciężko było przesiąść się na coś innego. Po kilku dniach zacząłem jednak poruszać się po jego ustawieniach dość swobodnie i praca nie tylko przestała być uciążliwa, lecz przebiegała po prostu normalnie. Pomimo tego nie zostałem fanem Voxelizer’a i gdybym miał jednak wybierać, to zdecydowanie pozostałbym przy swoim slicerze.

Pierwsza krew

W pierwszym teście zająłem się drukowaniem z PLA. Wykorzystałem znaleziony w zestawie filament marki Zmorph. Mój pierwszy wydruk (na rozgrzewkę) to znaleziony na dostarczonej z drukarką 3D karcie pamięci model Zmorph’owego astronauty. Model przygotowany został przez producenta, więc nie spodziewałem się żadnych większych problemu. I tak właśnie było, wydruk wyszedł bardzo ładnie. Nie jestem pewien na jakiej warstwie pocięto plik, ale są one bardzo słabo widoczne. Dodatkowo powierzchnia wydruku odznacza się ciekawym efektem. Nie wiem jak to dokładnie opisać, ale sprawia to wrażenie matowej powierzchni. Najprawdopodobniej jest to efekt pochodzący od filamentu lub charakterystyki modelu.

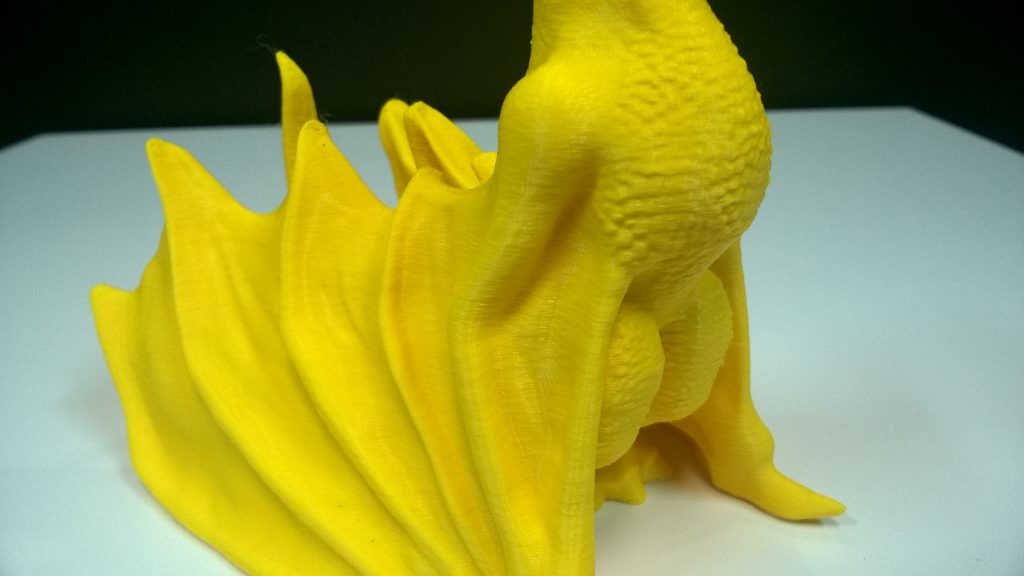

Kolejny wybrany przeze mnie model to smok Drogon z „Gry o Tron”. Plik nie jest może zbyt wymagający, ale dla lepszego oswojenia się z drukarką 3D jest w sam raz, poza tym można też na nim przyjrzeć się nieco działaniu retrakcji. Wydruk wykonałem na warstwie 0,2 mm.

Smok wydrukował się bez najmniejszego problemu i nie mam się do czego przyczepić. Od spodu na najbardziej pochyłych nawisach pojawiły się nitki opadającego filamentu, ale te miejsca należało prawdopodobnie po prostu podeprzeć supportami. Żadnych większych problemów z retrakcją nie zauważyłem, pojawiły się wyłącznie delikatne pajęczynki zwane też (być może tylko przeze mnie) „babim latem”. Ich usunięcie nie jest ani trudne, ani czasochłonne.

Przyjemne z pożytecznym

Kolejna próba to szybki test z ABS. Wykorzystałem do tego celu filament produkcji Wolfix/Plastspaw. Jako model wybrałem coś, co było mi akurat potrzebne, czyli uchwyt na szpulę z filamentem, dedykowany do popularnej kiedyś drukarki Gate 1. Model drukowałem na domyślnie generowanym „power rafcie ABS”. W odróżnieniu od wykonanych wcześniej i później testów, ten wykonałem przy całkowicie zamkniętej komorze. W czasie wydruku nie zauważyłem żadnych problemów z odklejaniem, ani podwijaniem krawędzi modelu. Pomimo, że oba fragmenty są dość długie, po złączeniu ich ze sobą powierzchnią przylegającą do stołu drukarki 3D, przylegają niemal idealnie do siebie.

Kacze opowieści

Przyszedł czas na gumę. W tym celu użyłem testowanego już na drukarce 3DGence filamentu od 3DColor. Tradycyjnie pokusiłem się o wydrukowanie gumowej, pustej w środku kaczki. Model musiałem drukować dwa razy, ale tylko dlatego, że za pierwszym razem nieopatrzenie ustawiłem zbyt małą liczbę pełnych obrysów, co przełożyło się na dziury w miejscach gdzie ścianki są równoległe do płaszczyzny stołu.

Po weryfikacji ustawień, wydruk udało dokończyć się bez żadnych niespodzianek. Porównując model z tym, który wykonałem wcześniej na drukarce 3DGence nie doszukałem się jakiejś znaczącej różnicy w ich jakości. Podobnie jak wtedy tak i tutaj pojawiły delikatne nitki pomiędzy ogonem a korpusem, które w przypadku gumy nie są tak łatwo usuwalne, ale jest ich na tyle mało, że nie stanowi to dużego wyzwania.

Creme de la crème

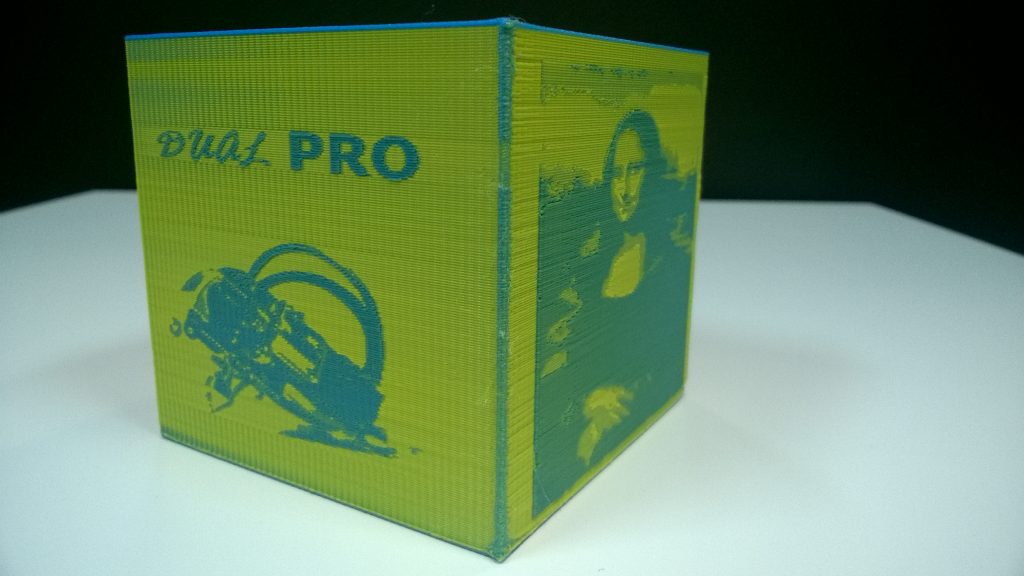

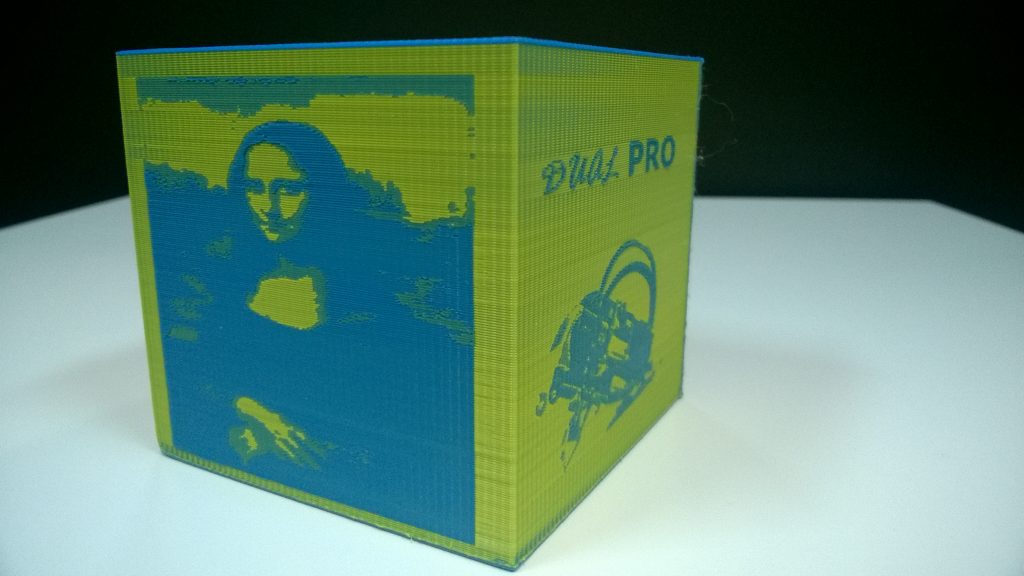

Dual PRO to naprawdę świetna głowica, dająca ogromne możliwości. Jej cechą charakterystyczną jest fakt, że z dwóch różnych kolorów lub rodzajów filamentów drukujemy przy pomocy jednej dyszy. Takie rozwiązanie ma swoje plusy i minusy. Plusem jest fakt, że z dwóch kolorów możemy uzyskać wydruki wielokolorowe będące się składać z ich mieszanki w różnych proporcjach. Uzyskujemy wtedy efekt tak zwanego gradientu. Minusem jest to, że jeśli chcemy drukować typowo, jednym i drugim kolorem bez żadnych przejść, to potrzebujemy nieco więcej czasu na rozdrukowanie się głowicy.

Jako, że w momencie kiedy rozpocząłem testy pojawił się bardzo ciekawy update Voxelizera, postanowiłem test tej głowicy przeprowadzić właśnie w ten sposób. Mam na myśli drukowanie naniesionej na obiekcie tekstury (może to być zwykłe zdjęcie). W oprogramowaniu pojawiła się specjalna zakładka, w której możemy wygenerować przeróżne kształty (głównie są to wazy) i nanieść na nie dowolne zdjęcie. Wykorzystałem znajdujący się tam model wazonu w kształcie sześcianu, na którym naniesione są cztery różne tekstury, w pełni pokazujące możliwości tego „bajeru”.

Ustawienia generatora pozwalają nam między innymi na określenie ilości odcieni z jakich będzie składać się tekstura. Nie trudno się domyśleć, że im więcej stopni gradientu, tym dłużej trwa wydruk. Dzieje się tak między innymi dlatego, że głowica wykonuje rozruch w celu uzyskania właściwej mieszanki, na wewnętrznej ściance modelu. Wniosek jest taki, że im więcej „kolorów”, tym grubsza ścianka. Pokusiłem się więc o zaledwie trzy odcienie, które i tak oddają głębię narzuconego zdjęcia.

Nie ukrywam, że była to dla mnie najbardziej ekscytująca część testu i byłem jej najbardziej ciekawy. Efektem jestem bardzo zadowolony, tym bardziej że jest to swego rodzaju nowość w technologii FDM, z którą się do tej pory fizycznie nie spotkałem. Niestety nieco popodwijały mi się rogi modelu, ale jest to spowodowane tym, że przypadkowo wyłączyłem generowanie raftu, który jak się dowiedziałem od producenta jest w wydrukach zalecany.

Potrzebne wsparcie

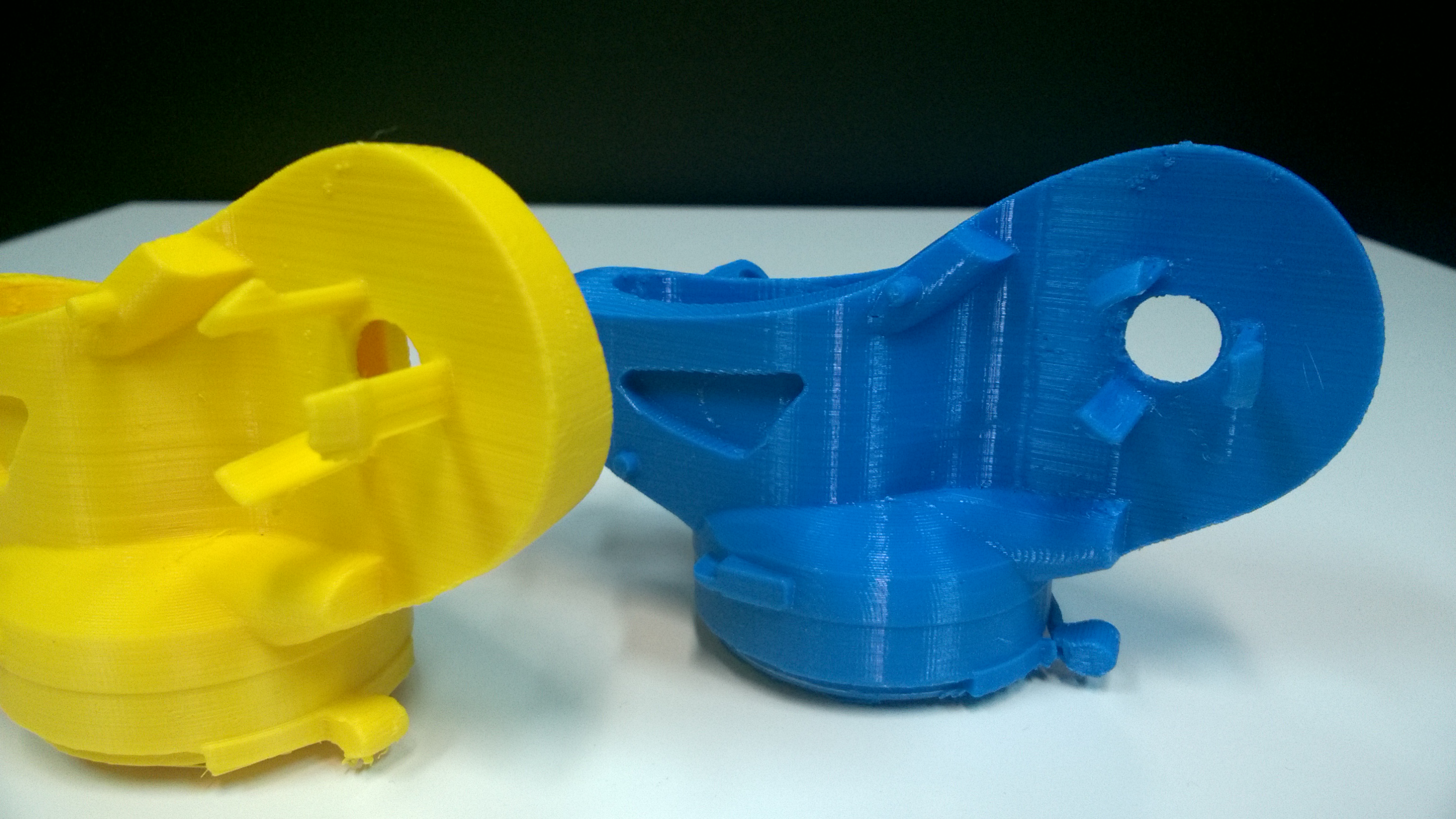

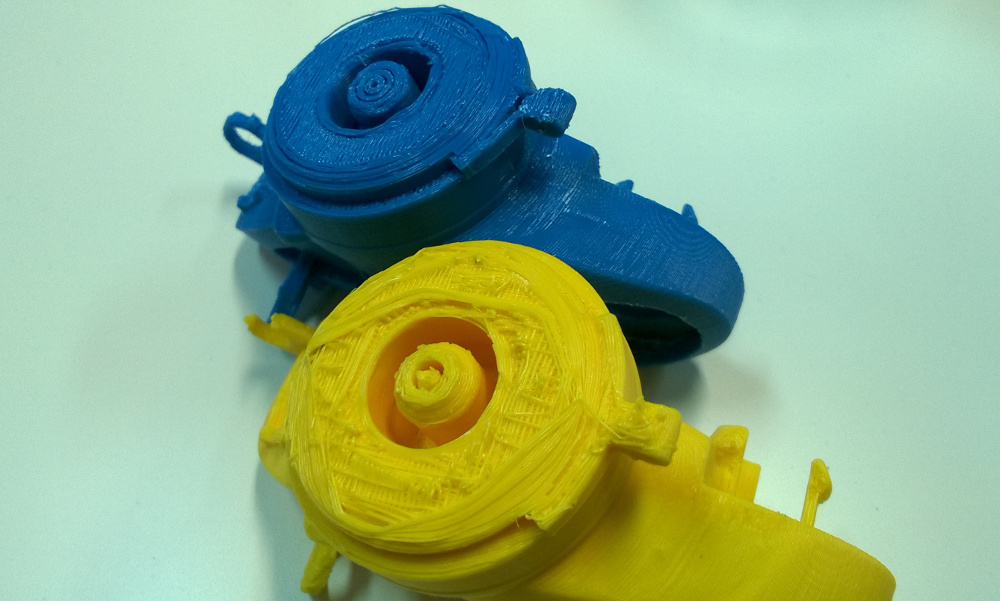

Ostatnim testem pierwszej części recenzji było sprawdzenie generowania supportów na nieco bardziej wymagającym modelu. Padło na jeden z elementów robota przemysłowego KUKA KR150. Pierwsze podejście (kolor żółty) wykonałem na całkowicie domyślnych ustawieniach Voxelizera. Jako rodzaj supportu wybrałem „outline”, jest to bardzo fajna opcja, która generuje pustą w środku (lub jeśli chcemy, to z wypełnieniem) „bańkę” dopasowaną kształtem do podpieranych elementów. Taki sposób pozwala na oszczędzenie materiału i przyspieszenie wydruku oraz zapewnia bardzo dobrą stabilność. Wadą jest natomiast trudność usunięcia w obszarach o bardzo zróżnicowanej powierzchni.

Pierwsza próba okazała się chybiona, wydruk wyszedł dość kiepsko, a znajdujące się w modelu „oczka” wydrukowały się poprzerywane od spodu. Okazało się po prostu, że domyślna odległość supportu od wspieranej struktury ustawiona jest na zbyt dużą wartość. Inny problem ujawnił się na spodzie modelu. Wspiera się on na małej rurce, która wystaje około jednego milimetra poniżej całego zarysu bryły. Niestety na tak niewielkiej wysokości, pomimo wielu ustawień, nie udało mi się wygenerować supportu.

W drugiej próbie (kolor niebieski) znacząco zmniejszyłem odległość supportu od podpieranych warstw. Mimo wszystko Voxelizer nadal nie był w stanie wygenerować tego typu podpory na samym spodzie. Żeby jednak doprowadzić wydruk do końca i sprawdzić, jak wyjdzie model po wprowadzonych poprawkach, przyciąłem nieco spód, tak aby wspomniana „rurka” zrównała się z całą powierzchnią spodu. W efekcie tych działań model wyszedł o wiele lepiej. Wszystkie elementy, które wcześniej nie wydrukowały się w całości teraz wyszły poprawnie. O wiele trudniej było jednak pousuwać wszystkie supporty i w ferworze walki powierzchnia modelu została przeze mnie trochę zmasakrowana przy pomocy śrubokręta i cążek. Pierwsza warstwa modelu, pomimo ułatwienia nadal wygląda dość kiepsko.

Możliwe, że największym problemem z tym modelem może być moje niewielkie doświadczenia z obsługą Voxelizera. Posiada on dość sporo opcji ustawień i nie wszystkie są jeszcze dla mnie intuicyjne. Być może spróbuję wydrukować go jeszcze raz, przygotowując plik w jakimś bardziej znanym mi slicerze, a efekty przedstawię w drugiej części testu.

Podsumowanie

Zmorph 2.0 SX to bardzo solidna drukarka 3D. Cała konstrukcja jest dość ciężka i stabilna. W czasie druku 3D nic się nie chwieje, ani nie zgrzyta. Wymiana dołączonych do zestawu głowic jest bardzo prosta i intuicyjna. Znajdujący się w zestawie touch probe ułatwia wypoziomowanie stołu i ustawienie prawidłowej odległości głowicy od stołu. Brak problemów z drukiem z PLA i ABS to norma i nic nadzwyczajnego, ale urządzenie radzi sobie bardzo dobrze z materiałami elastycznymi. To do czego mógłbym się przyczepić, to fakt że z panelu dotykowego możemy zmieniać wartości temperatury skokowo o 5°C, czasami jeden stopień robi różnicę, więc przydało by się bardziej precyzyjne ustawienie.