Przez ponad rok Zortrax był głównym wykonawcą dla Europejskiej Agencji Kosmicznej (ESA) w projekcie mającym na celu opracowanie nowych technologii druku 4D dla przemysłu kosmicznego. Projekt został właśnie pomyślnie zakończony oraz zaakceptowany przez ESA. Czym jest druk 4D? Druk 3D to technologia wytwarzania przyrostowego, która umożliwia budowanie fizycznych, trójwymiarowych obiektów warstwa po warstwie w oparciu o model cyfrowy. Czwartym, dodatkowym wymiarem dodanym w technologii druku 4D jest czas. Obiekty drukowane w 4D mogą zmieniać swoją geometrię i inne właściwości w odpowiedzi na różne bodźce, takie jak temperatura, wilgoć, prąd elektryczny i wiele innych. Przykładem może być struktura podobną do origami, która pozostaje złożona w temperaturze pokojowej, ale rozwija się po podgrzaniu.

Koncept druku 4D został po raz pierwszy zaprezentowany w 2013 roku, kiedy zespół naukowców pracujących na uczelni MIT wydrukował w 3D obiekty, które zmieniały kształt pod wpływem ich podgrzania do określonej temperatury. Zanim ta technologia mogła znaleźć rzeczywiste zastosowania trzeba było rozwiązać szereg problemów – jednym z kluczowych był ten, że zmiana kształtu była całkowicie zależna od temperatury otoczenia i uruchamiała się dopiero gdy osiągała określony poziom. W przestrzeni kosmicznej temperaturę otoczenia często trudno jest kontrolować, nie było także możliwości sekwencyjnego uruchamiania takich struktur, co ograniczało ich zastosowania. Zortrax, wspierany przez ESA, opracował technologię rozwiązującą te problemy.

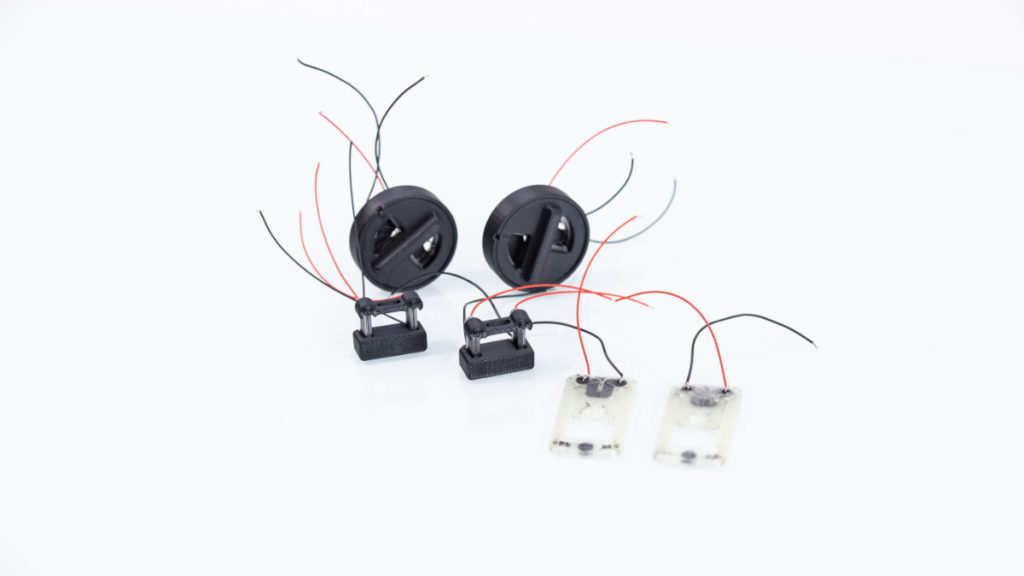

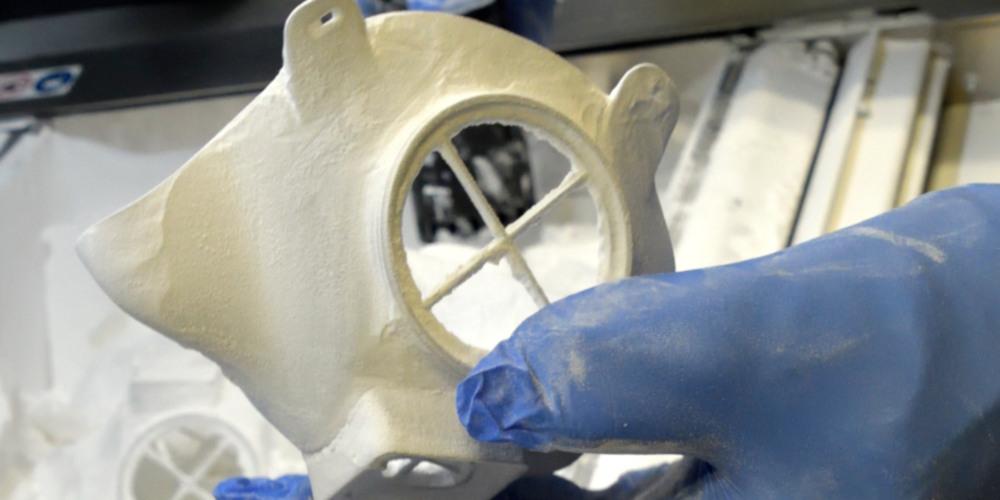

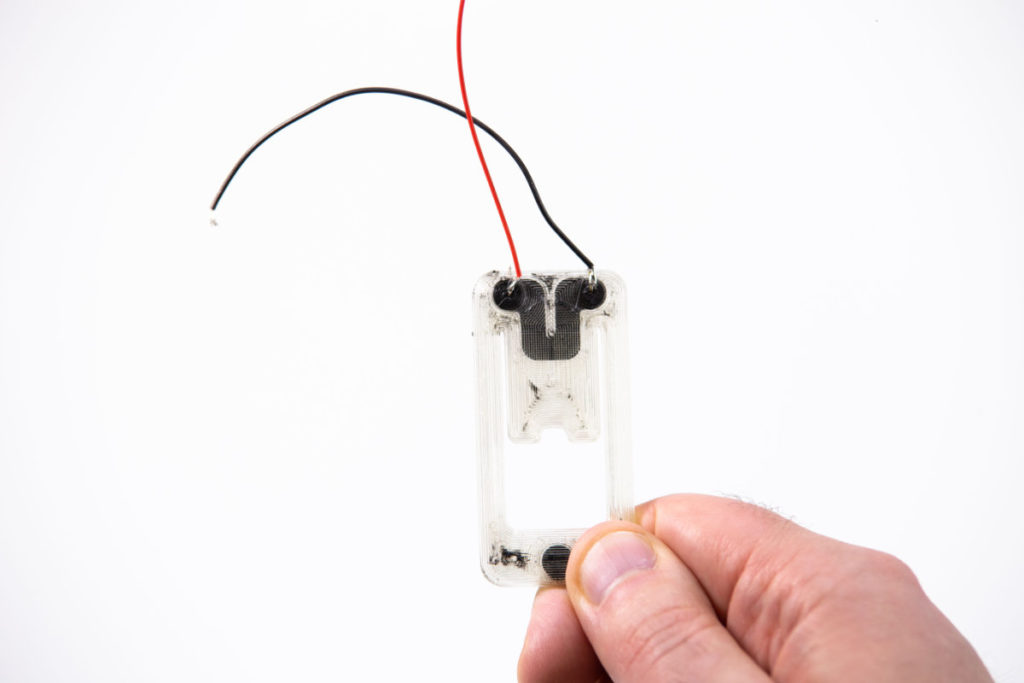

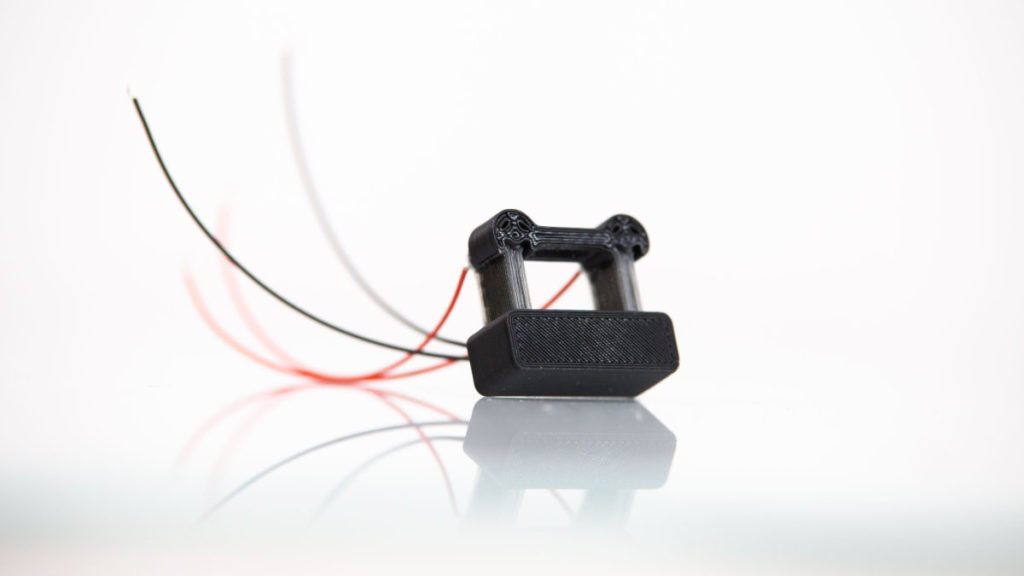

Zespół badawczo-rozwojowy Zortrax wykorzystał drukarkę 3D M300 Dual do wykonania mechanizmów opierających się na połączeniu polimerów z pamięcią kształtu i materiałów przewodzących prąd elektryczny.

„Połączenie tak zaawansowanych materiałów w procesie druku 3D z podwójną ekstruzją na M300 Dual otwiera drogę do budowy niezawodnych, lekkich mechanizmów, które mogą funkcjonować bez oddzielnych siłowników, silników czy obwodów sterujących, co jest niezwykle ważne w takich dziedzinach jak produkcja energii, inteligentne czujniki, czy przemysł obronny, by wymienić tylko kilka poza samą eksploracją kosmosu.” – mówi Dawid Piastowski, Materials Development Leader w Zortrax S.A.

W tych mechanizmach polimery z pamięcią kształtu pracowały jako siłowniki, a materiały przewodzące prąd elektryczny pracowały jako zasilane elektrycznie komponenty uruchamiające mechanizm. W ten sposób udało się zbudować demonstratory technologiczne prezentujące trzy rodzaje ruchu: zginanie, skręt i rozkładanie, które można było aktywować naciśnięciem przycisku.

„Bodźcem najczęściej stosowanym do aktywacji mechanizmów drukowanych w 4D jest temperatura. Jednak w przestrzeni kosmicznej amplituda zmiany temperatury może być bardzo duża i nawet jeśli może być wykorzystana jako wyzwalacz aktywacji zmiany kształtu, kontrolowania jej w precyzyjny sposób jest bardzo utrudnione. W systemach kosmicznych łatwiej jest kontrolować ich działanie za pomocą impulsów elektrycznych. Ideą tego projektu było zatem wykorzystanie zdolności zmiany kształtu wywołanej termicznie, ale przy użyciu bardziej kontrolowanej aktywacji za pomocą ciepła generowanego przez prąd elektryczny. Takie rozwiązania są istotne ze względu na ich potencjał zmniejszenia liczby części w złożonych mechanizmach przy jednoczesnym zachowaniu zdolności do kontrolowanego ruchu i uruchamiania na żądanie.” mówi dr. Ugo Lafont, Materials’ Physics and Chemistry Engineer w ESA.

Dla Zortrax pomyślne ukończenie tego projektu otwiera drogę do bardziej zaawansowanych projektów ze znaczącymi funduszami na dalszy rozwój tej technologii i ostatecznie, przygotowanie elektrycznie aktywowanych mechanizmów druku wykonanych w technologii druku 4D do misji kosmicznych.

„Druk 4D wzbudził duże zainteresowanie przemysłem kosmicznym, ponieważ teoretycznie technologia ta może umożliwić inżynierom i projektantom misji zmniejszenie masy wdrażanych konstrukcji, takich jak anteny, wysięgniki lub różne czujniki. Ciężar takich konstrukcji wykonanych w tradycyjny sposób jest zawsze sumą samej konstrukcji i mechanizmu, który ma ją rozmieścić. Gdyby jednak udało się całkowicie pozbyć mechanizmów rozmieszczenia, można by je było jeszcze lżejsze i mniejsze” – mówi Michał Siemaszko, Head of Research and Development w Zortrax S.A.

Źródło: materiały prasowe Zortrax