Druk przestrzenny z metalu jako stosunkowo młoda technologia nadal wzbudza wątpliwości użytkowników – czy to się opłaca? Czy warto zastąpić klasyczne, ubytkowe metody wytwarzania technologiami przyrostowymi? Czynnikiem, który często przesądza o zaniechaniu pomysłu druku 3D metalowych detali jest wysoka cena urządzenia. Warto jednak pamiętać, że istnieje równocześnie możliwość usługowego druku 3D, będąca szczególnie ciekawą alternatywą dla firm, które rozpoczynają wdrażanie technologii przyrostowych i nie są jeszcze zdecydowane na konkretną technologię wytwarzania.

Materialise jest wiodącą firmą, która jest jednym z wiodących dostawców usług druku przestrzennego, zarówno z tworzyw polimerowych jak i metalu w technologii SLM.

Sam proces druku 3D niesie za sobą wiele potencjalnych korzyści, będąc w wielu przypadkach lepszym i bardziej opłacalnym rozwiązaniem niż technologie ubytkowe. We współpracy z Materialise opracowane zostało pięć powodów, dla których warto rozważyć możliwość drukowania przestrzennego detali z metalu.

-

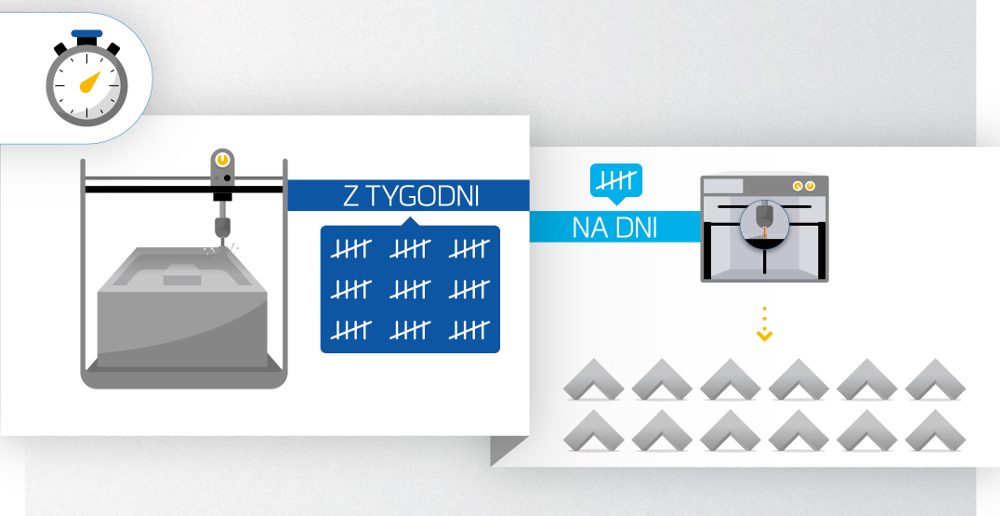

Godziny zamiast tygodni, czyli oszczędność czasu

Nie trzeba nikogo przekonywać, że czas to pieniądz. Druk przestrzenny od samego początku przedstawiany był w charakterze technologii, która implikuje oszczędności czasu na wszystkich etapach projektu – od wstępnych prototypów aż po produkcję części finalnych.

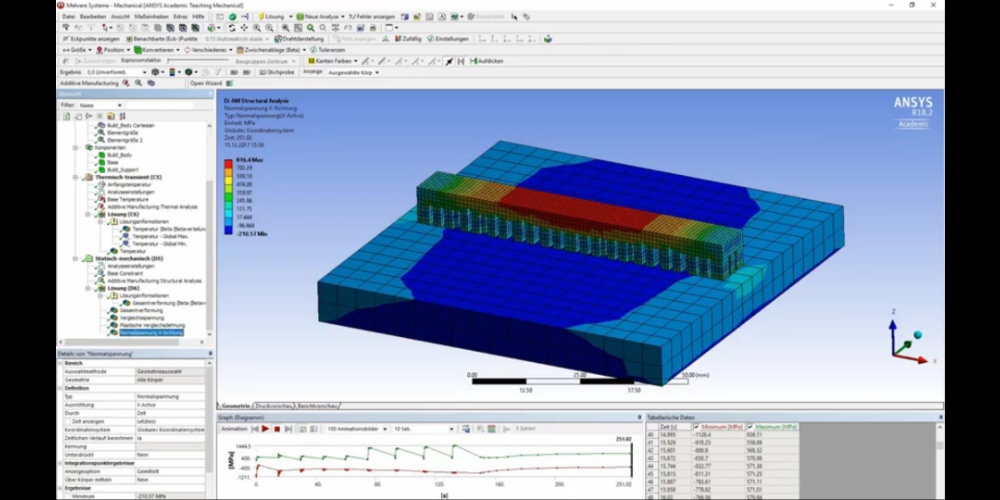

Skupmy się jednak na produkcji finalnych detali wytwarzanych przestrzennie z metalu. W przypadku najnowocześniejszych systemów pracujących w technologii druku 3D z proszków metalicznych cały proces tworzenia elementów jest skracany z kilku dni do nawet kilku godzin! Na łamach portalu niejednokrotnie opisywaliśmy, jak druk 3D pomógł w redukcji czasu prowadzonego procesu bez uszczerbku na jakości produktów.

Krótszy czas pracy wiąże się równocześnie z obniżeniem kosztów eksploatacyjnych. Dodatkowo, nowoczesne systemy są na tyle kompleksowe, że oprócz procesu wytwarzania obejmują szereg innych, równie potrzebnych etapów (m.in. post-processing, który przebiega z minimalnym udziałem operatora).

-

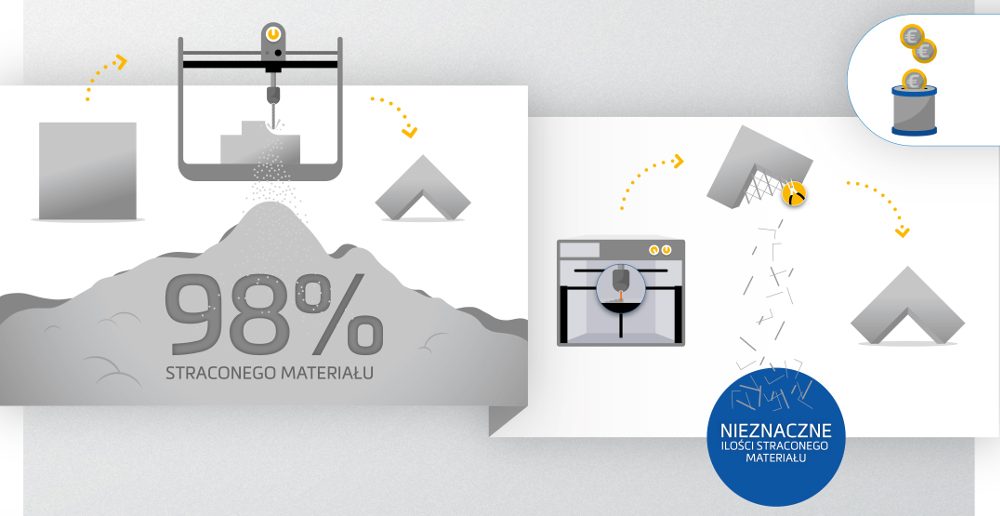

Mniejsza ilość materiału, mniejszy koszt

Wróćmy do podstaw – druk 3D jako metoda addytywna polega na nakładaniu kolejnych warstw materiału i jest on przeciwieństwem technologii ubytkowych, gdzie detal jest wytwarzany poprzez usuwanie nadmiaru materiału (tak działają m.in. maszyny CNC). Jak można sobie wyobrazić, wiąże się to z dość dużą ilością produkowanych odpadów, które (szczególnie w przypadku wytwarzania z metalu) muszą zostać poddane odpowiedniej utylizacji bądź recyklingowi, co generuje dodatkowe koszty.

W przypadku druku przestrzennego jako odpady można traktować niezbędne struktury podporowe – jednak ilość materiału użyta do ich stworzenia stanowi jednak niewielki procent proszku użytego do produkcji addytywnej całego detalu. Dodatkowo, druk 3D nie wymaga dodatkowego oprzyrządowania, które idzie w parze z tradycyjnymi metodami wytwórczymi – mowa tu m.in. o różnego rodzaju formach, które również generują dodatkowe koszty oraz wydłużają czas produkcji. -

Nowe możliwości optymalizacji produktów

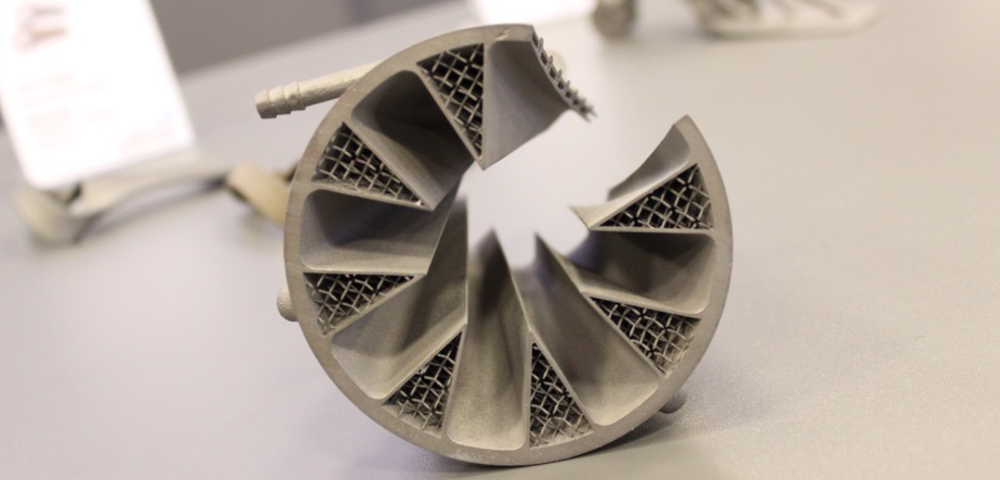

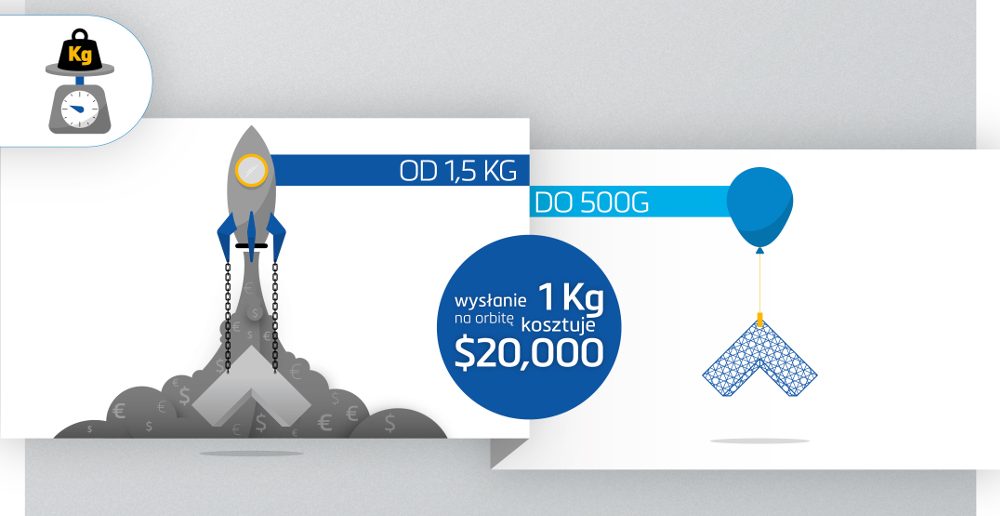

Technologia druku 3D zadaje kłam jednej z podstawowych zasad wytwarzania detali metodami ubytkowymi mówiącej, że im mniej skomplikowany jest detal tym lepiej. Projektowanie modeli, które mają zostać drukowane w technologii addytywnej pozwala na tworzenie niekonwencjonalnych geometrii, nieosiągalnych dla ubytkowych sposobów produkcji.

Nie jest to oczywiście bezcelowe działanie – tworzenie charakterystycznych, ażurowych wypełnień konstrukcji wiąże się z obniżeniem wagi detalu, co jest szczególnie istotne w przypadku branży lotniczej czy kosmicznej. Według szacunkowych wyliczeń, wysłanie jednego kilograma na orbitę ma obecnie cenę 20 000 USD (!), więc każda, nawet minimalna redukcja masy części użytych w produkcji samolotów czy statków kosmicznych jest na wagę złota.

Za sprawą technologii addytywnych projektanci mogą skupić się na tworzeniu detali nie rozpatrując ich jedynie pod kątem możliwości ich wyfrezowania, ale patrząc przez pryzmat ich potencjalnych zastosowań i aplikacji. Stworzenie skomplikowanego kształtu w formie jednej bryły lub złożenia eliminuje konieczność dalszego montażu kilku części, co przekłada się nie tylko na skrócenie cyklu produkcyjnego, ale również mniejszą awaryjność (ze względu na brak łączeń, wyróżniających się mniejszą odpornością mechaniczną).

-

Projektowanie bez ograniczeń

Co więcej, detale wytwarzane w technologii druku 3D wyróżnia dużo bardziej skomplikowana geometria, a ograniczenia projektowe związane z konwencjonalnymi metodami wytwarzania nie muszą być w tym przypadku tak restrykcyjnie przestrzegane.

Ta swoboda pozwala podejść do projektowania części w zupełnie nowy sposób, tworząc kształty i struktury, które wcześniej były niemożliwe do osiągnięcia lub koszt ich produkcji byłby zbyt wysoki. Daje to ogromne możliwości szukania innowacyjnych rozwiązań, optymalnie skrojonych dla konkretnych aplikacji.

Przewaga druku 3D nad innymi technologiami wytwórczymi jest znacząca w przypadku tworzenia detali wyposażonych w kanały konformalne – tworzenie skomplikowanych kształtów wewnętrznych kanałów jest o wiele trudniejsze w przypadku ubytkowych metod produkcji.

Przewaga druku 3D nad innymi technologiami wytwórczymi jest znacząca w przypadku tworzenia detali wyposażonych w kanały konformalne – tworzenie skomplikowanych kształtów wewnętrznych kanałów jest o wiele trudniejsze w przypadku ubytkowych metod produkcji. -

Krok przed innymi, czyli przewaga konkurencyjna

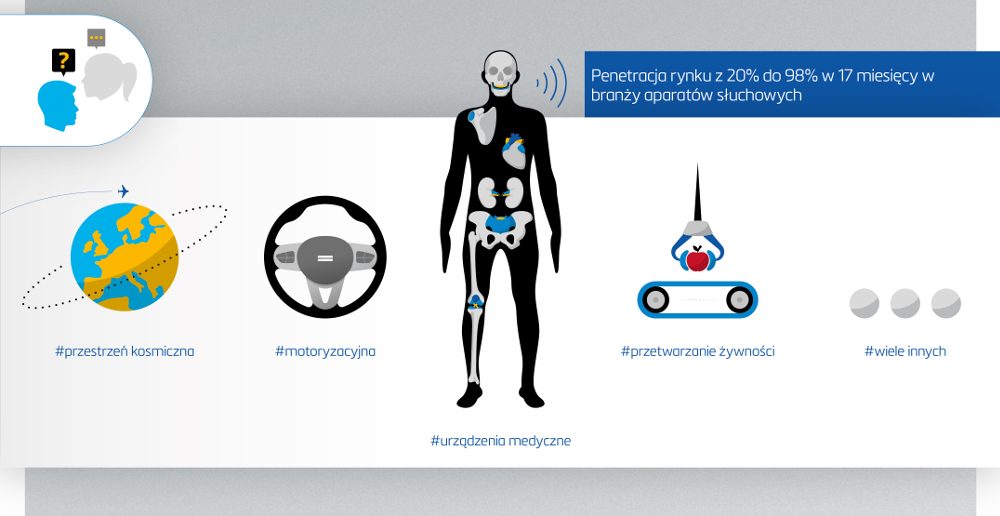

Mnogość innowacji, jakie mogą zostać zaimplementowane poprzez wdrożenie technologii druku 3D z metalu pozwala na utrzymanie przewagi nad konkurencją. Jedną z możliwości jaką dają technologie addytywne jest produkcja niskoseryjna, pozwalająca na tworzenie detali dostosowanych do potrzeb indywidualnego klienta przy o wiele niższych kosztach.

Szeroki wachlarz potencjalnych zastosowań druku 3D pozwala na szukanie nowych, niestosowanych wcześniej rozwiązań i wyznaczanie innowacyjnych ścieżek rozwoju. Rosnąca popularność technologii przyrostowego wytwarzania z proszków metalicznych rodzi konieczność zmiany sposobu myślenia i traktowania druku 3D jako metody komplementarnej do technologii ubytkowych.

Szeroki wachlarz potencjalnych zastosowań druku 3D pozwala na szukanie nowych, niestosowanych wcześniej rozwiązań i wyznaczanie innowacyjnych ścieżek rozwoju. Rosnąca popularność technologii przyrostowego wytwarzania z proszków metalicznych rodzi konieczność zmiany sposobu myślenia i traktowania druku 3D jako metody komplementarnej do technologii ubytkowych.

Tekst powstał we współpracy z firmą Materialise NV. Więcej informacji na stronie internetowej materialise.com.

ZOBACZ: Przydatna infografika, będącą uzupełnieniem powyższego artykułu.