Materiały polimerowe wykorzystywane dotychczas jako materiały w druku przestrzennym cechowały się często niewystarczającą wytrzymałością mechaniczną, jaka wymagana jest w przypadku produkcji finalnych części. Zazwyczaj termoplasty używane były w charakterze tworzyw do szybkiego prototypowania, rzadziej zaś w formie gotowych detali. Obecnie specjaliści z BASF i Essentium łączą siły, prowadząc prace nad opracowaniem wyjątkowo trwałego filamentu, przystosowanego do wytwarzania w technologii FDM.

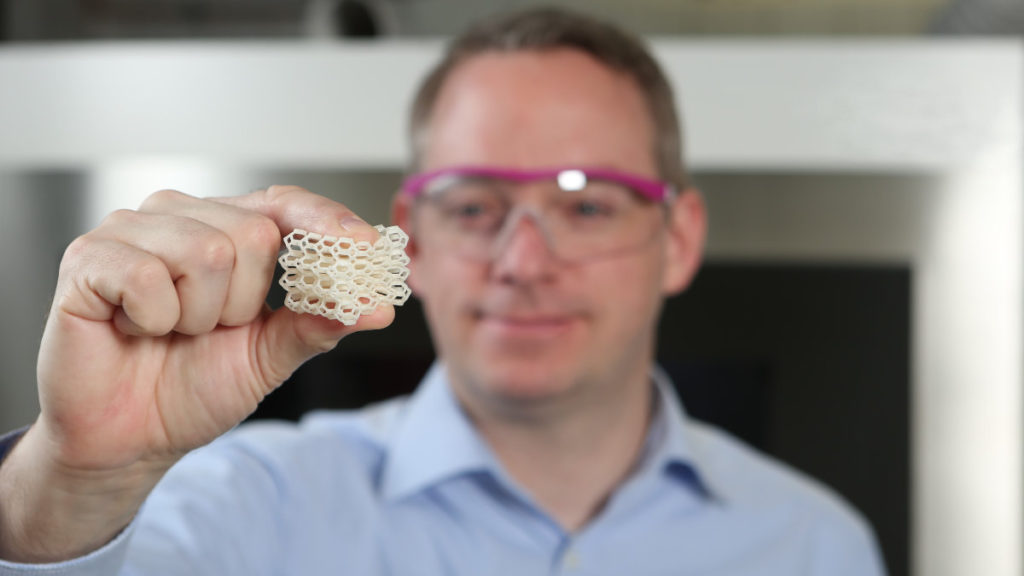

Essentium jest start-up’em założonym w 2013 roku, znanym w branży materiałowej jako twórcy procesu Flashfuse wykorzystującego technologie elektrycznego spawania z dodatkiem nanaomateriałów dla uzyskania nieprawdopodobnie wysokiej adhezji pomiędzy kolejnymi warstwami wydruków w technologii FDM. Dwuetapowy proces wytwarzania obejmuje na wzbogacaniu nanoszonego materiału nanorurkami węglowymi za pomocą przewodzącego ekstrudera już w czasie wytwarzania przestrzennego. Dodanie nawet niewielkiej ilości nanostruktur zbudowanych z jednoatomowych warstw grafenowych zwiększa znacząco właściwości mechaniczne materiału m.in. wytrzymałość oraz sztywność.

BASF, uznawane jest za jedno z największych na świecie przedsiębiorstw chemicznych, znane jest w branży technologii przyrostowych przede wszystkim ze względu na kooperację z HP w zakresie tworzenia nowych materiałów dostosowanych do wytwarzania metodą Jet Fusion. Ich wieloletnie doświadczenie w zakresie produkcji materiałów w połączeniu z nowoczesnym zapleczem technologicznym Essentium daje możliwość opracowania gamy tworzyw polimerowych o wysokiej przyczepności kolejnych warstw, stanowiących jeden z największych mankamentów wydruków otrzymywanych w technologii FDM.

Dla Essentium współpraca z BASF jest szansą na zastosowanie technologii FDM jako pełnoprawnej metody tworzenia funkcjonalnych detali. Według Blake’a Teipel’a – prezesa Essentium, współpraca ich przedsiębiorstwa a potentatem technologii chemicznych BASF, jest kontynuacją podejmowanych w ostatnich latach znaczne inwestycje w branże addytywną. Wspólne tworzenie i funkcjonalizacja nowych filamentów, powstających w oparciu o wysokiej jakości materiały jest szansą na ugruntowanie pozycji metody FDM w charakterze rozwiązania do zastosowań przemysłowych.

https://www.youtube.com/watch?v=Q7aN1DtM0O0

Mimo, że nowe techniki druku 3D (takie jak stworzona przez 3D Carbon metoda CLIP) pozwalają na optymalizację procesów wytwarzania addytywnego detali nie sposób całkowicie zrezygnować z technologii polegającej na osadzaniu warstwa po warstwie stopionego termoplastu. FDM’owy proces tworzenia elementów pozwala na dużą dowolność, umożliwiając m.in. stosowanie kilku filamentów w jednym cyklu, o unikalnych cechach (jak filamenty drewnopodobne lub wykazujące określone właściwości fizyczne). Technologia pozwala na ciągłe doskonalenie, dając coraz szerszy wachlarz możliwości i potencjalnych zastosowań.

Źródło: 3dprint.com