W ciągu ostatniego tygodnia, opublikowaliśmy aż trzy teksty, w których opisywaliśmy dokonania polskich firm z branży druku 3D, które realizowały projekty związane z branżą motoryzacyjną. Począwszy od modelu Bugatti Veyron Arka Śpiewaka z 3D Printers, poprzez wydruk modelu koncepcyjnego Mazdy Soap Box zrealizowanego przez Solveere, a skończywszy na elementach do bolidu wyścigowego startującego w konkursie Formuła Student, wydrukowanych z NinjaFlex przez Jelweka. Można powiedzieć, iż każda kolejna realizacja stawiała coraz wyżej poprzeczkę. Jednakże póki co najwyżej zawiesiła ją firma Bibus Menos – autoryzowany dystrybutor Stratasys i EOS, która wydrukowała w technologii SLS kolektor dolotowy do bolidu wyścigowego klasy Formuła student dla zespołu Cerber Motorsport.

W 2011 roku, wywodzący się z Politechniki Białostockiej zespół Cerber Motorsport, postawił sobie za cel budowę samochodu wyścigowego klasy Formuła Student (tego samego typu, dla którego swój projekt realizowała firma Jelwek). Regulamin stawia przed młodymi inżynierami specyficzne wymagania techniczne, co powoduje, że studenci muszą wykazać się dużą inwencją i kreatywnością.

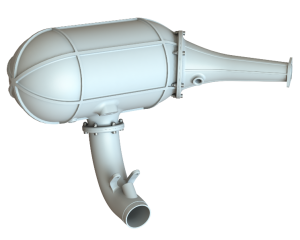

Jednym z wymogów wystartowania w Formule Student jest zastosowanie za przepustnicą 20-sto milimetrowej zwężki o okrągłym przekroju, przez które musi przechodzić całe powietrze potrzebne do pracy silnika. Zespół zgłosił się w kwestii konsultacji tego problemu z firmą Bibus Menos, przy pomocy której zaprojektował kolektor dolotowy. Został on wydrukowany w technologii SLS z materiału PA2200. Wykorzystując tą technologię, projektanci mieli dużą dowolność w formowaniu kształtu – możliwe było wykonanie gniazd pod wtryskiwacze, mocowań listwy wtryskowej, żeber wzmacniających oraz gniazd pod czujniki ciśnienia i temperatury w kolektorze dolotowym integralnych z kolektorem. Część została zamontowana w pierwszej wersji bolidu: CMS – 01.

Po pozytywnych testach na hamowni jak i na torze, przy budowie drugiego bolidu (CMS – 02) również wykorzystano modele wykonane w technologii SLS. Ze względu na zastosowanie w nowym pojeździe jednocylindrowego silnika, kształt układu dolotowego uległ zmianie. Silnik jednocylindrowy przy jednym suwie potrzebuje znacznie więcej powietrza niż silnik czterocylindrowy.

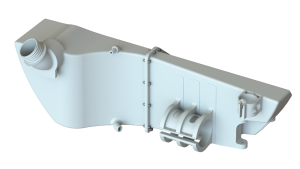

Testy przeprowadzone przez zespół Cerber Motorsport wykazały, iż materiał PA2200 jest odporny na wpływ paliwa i wysokiej temperatury. Z tego względu postanowiono wykonać z niego również zbiornik paliwa. Został on zaprojektowany w taki sposób, aby dopasowywał się do bardzo ograniczonej przestrzeni pojazdu. Zostały w nim uwzględnione mocowania pod pompę paliwa oraz filtr paliwa. Możliwe było wykonanie króćca do poboru paliwa w najniższym punkcie, przez co całe paliwo mogło być wykorzystane.

Dzięki wykorzystaniu technologii szybkiego prototypowania oraz druku 3D w technologii SLS, pozwoliło na obniżenie masy bolidów oraz poprawę osiągów. Do niewątpliwych zalet technologii należy zaliczyć przede wszystkim możliwość wykonywania elementów o skomplikowanych kształtach oraz wykorzystania materiałów o różnych właściwościach.

W minionym tygodniu Bibus Menos zaprezentował wydrukowane detale podczas targów PLASTPOL, czym wzbudził olbrzymie zainteresowanie odwiedzających targi, jak również wiele mediów tam obecnych.

Źródło: Bibus Menos