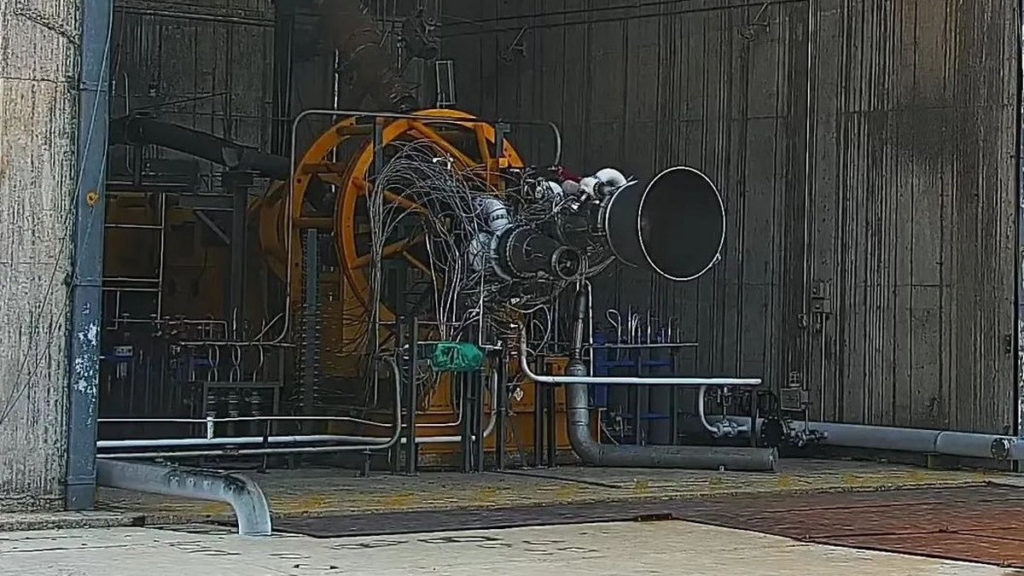

Chiński producent drukarek 3D do metalu – Bright Laser Technologies (BLT), wykorzystał technologię laserowego stapiania proszków metali w wytwarzaniu elementów rurociągów i turbopomp do 100-tonowego silnika na metan z ciekłym tlenem, znanego jako „JD-2” .” Projekt został zrealizowany dla firmy i-Space (Beijing Star Glory Space Science & Technology Company). W pierwszych dniach marca 2023 r. silnik JD-2 osiągnął znaczący kamień milowy, pomyślnie przechodząc dwa testy złączy półsystemowych w rzeczywistych warunkach pracy. Obecnie silnik znajduje się w trakcie intensywnych badań technicznych i rozwoju inżynieryjnego, a na horyzoncie pojawiają się plany kompleksowych testów i ocen.

Komponenty silnika, znane z delikatnych, cienkościennych i skomplikowanych konstrukcji, w przeszłości ulegały deformacjom podczas produkcji. Dodatkowo tradycyjne metody wytwarzania, wiązały się z wydłużonymi cyklami produkcyjnymi i marnotrawstwem surowców. BLT opracowało dostosowane do indywidualnych potrzeb klienta rozwiązanie procesowe, które przyniosło korzyści w postaci obniżenia kosztów produkcji, przyspieszenia iteracji oraz poprawy jakości i dokładności części.

Elementy pomp turbinowych są zazwyczaj podzielone na dwie kluczowe sekcje: sekcję płaszcza śruby i sekcję łopatek kierujących. W obrębie płaszcza ślimaka znajduje się wewnętrznie zaprojektowany obrotowy kanał przepływowy o zmiennym przekroju poprzecznym, wymagający wysokich wymagań w zakresie chropowatości powierzchni kanału przepływowego. Sekcja łopatek kierujących składa się z wielu elementów, co wymaga dużego stopnia ich odchylenia i chropowatości powierzchni. Dzięki technologii BLT uzyskano zintegrowane tworzenie skomplikowanych prowadnic i skuteczną kontrolę deformacji podczas produkcji. Gotowa część charakteryzuje się dużą szybkością przejścia, dokładnością wymiarową i chropowatością, aby spełnić potrzeby użytkowania. Najcieńsza część ostrza ma zaledwie 0,3 mm, co skraca cykl produkcyjny części przy zachowaniu jakości.

Części zostały wyprodukowane przez firmę BLT z samodzielnie wyprodukowanego superstopu TC4 i niklu po dokładnej analizie wymagań serwisowych części. Określono także kluczowe parametry formowania części w oparciu o charakterystykę procesu części. W projekcie wykorzystano drukarki 3D BLT-S515 i BLT-S600, a wytrzymałość i osiągi części po kontroli spełniły wymagania silnika cieczowego „JD-2”.

Źródło: materiały prasowe BLT