Berliński startup MaxResolution3D został założony w 2021 r. z myślą o tym, aby realizować produkcję seryjną przy użyciu technologii druku 3D i wypełnić lukę pomiędzy formowaniem wtryskowym, obróbką skrawaniem oraz innymi tradycyjnymi technologiami produkcyjnymi. Początkująca firma przeprowadziła intensywny research rynkowy starając się znaleźć rozwiązanie, które z jednej strony dawałoby im przewagę konkurencyjną nad innymi firmami tego typu, a z drugiej zapewniło prostą i wydajną pracę. Ostatecznie platforma NXE 400 firmy Nexa3D okazała się najlepszym systemem do tworzenia skalowalnych usług w MaxResolution3D, a niniejsze case study opisuje drogę jaką przeszli jej założyciele od konceptu – do finalnego wdrożenia i rozpoczęcia działalności operacyjnej.

Współzałożyciele MaxResolution3D – Max Männel i Dario Dill, poznali się w liceum, a później wspólnie rozwijali platformę e-commerce – Stoeberstube030. W lutym 2021 roku postanowili rozpocząć kolejny projekt oparty o technologie przyrostowe. Po pozyskaniu funduszy od prywatnych inwestorów, założycieli rozpoczęli poszukiwania najlepszej platformy produkcyjnej do realizacji swoich założeń. Jednym z głównych była możliwość skalowania parku maszynowego wraz z rozwojem działalności.

Dzięki studiom doktoranckim Männela w dziedzinie druku 3D oraz doświadczeniu Dilla w zakresie prawa, informatyki i zarządzania projektami w start-upach zajmujących się drukiem 3D, obydwaj współzałożyciele mieli dość dobry pogląd na rynek i odpowiednio sprofilowane oczekiwania. W pierwszych miesiącach Männel i Dill odwiedzali targi i uczestniczyli w licznych demonstracjach aby znaleźć maszyny, na których mogliby oprzeć usługi swojego startupu.

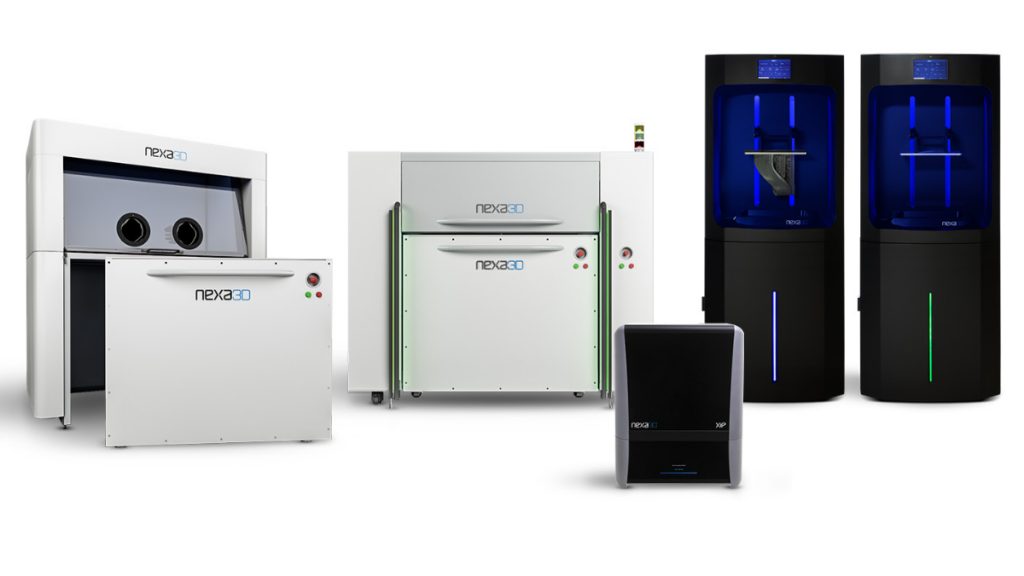

Po wstępnych poszukiwaniach, zespół MaxResolution3D znacznie zawęził wybór po obejrzeniu wersji demonstracyjnych drukarek 3D firm EnvisionTEC, Carbon i Nexa3D. EnvisionONE firmy EnvisionTEC zdaniem Männela i Dilla tworzył części, które są raczej lepkie i nie mają wysokiej jakości wykończenia powierzchni od razu po wyjęciu ze stołu roboczego. Nie byli także zadowoleni z rozmiarów komory roboczej urządzenia, na poziomie 180 x 101 x 175 mm, doceniając za to Nexa3D , oferujące 275 x 155 x 400 mm.

Zespół MaxResolution3D zawęził swój wybór pomiędzy Carbon DLP, a najnowszą amerykańską technologią 3D w postaci LSPc od NEXA3D. Chociaż uznano, że szybkość i rozdzielczość są stosunkowo porównywalne między obydwoma platformami, było wiele aspektów, które wskazywały na Nexa3D jako właściwy wybór. Posiadanie zrobotyzowanej komórki roboczej do automatyzacji obsługi części było dużym plusem, jakże również możliwość zakupu i posiadanie własnej maszyny zamiast modelu leasingowego, który oferuje Carbon.

Jeden z czynników, który w dużej mierze przechylił się na korzyść NXE 400, pojawił się, gdy Dario i Max zobaczyli zrobotyzowaną komórkę roboczą, zaprojektowaną przez ProductionToGo, służącą do obsługi załadunku części i operacji drugorzędnych. Ostatecznie platforma NXE 400 okazała się najlepszym systemem do tworzenia skalowalnych usług. Duża objętość robocza, wysoka jakość części, ultraszybkie prędkości druku 3D, wysoka wydajność, pełna własność i zrobotyzowane stanowisko robocze przeważyły szalę wyboru.

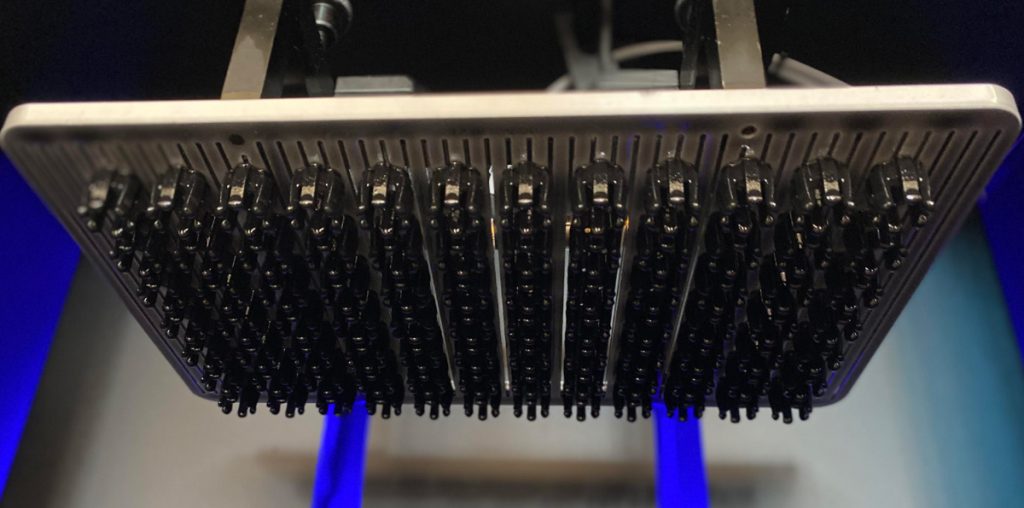

Jedno konkretne studium przypadku, które zespół MaxResolution3D przedstawił na początku swojej działalności, pochodzi od producenta koralowców z Niemiec – Tom’s Korralen (Tom’s Corals), który potrzebował bezpiecznego, sztywnego środka do transportu. Przed spotkaniem z MaxResolution3D firma Tom’s Corals drukowała te mechanizmy nośne za pomocą jednej drukarki 3D typu FFF, co nie nadążało za popytem na sprzedawane koralowce. To, co zajmowało drukarce 3D FFF kilka godzin, na NXE 400 LSPc zostało wykonane w około 15 minut. Dzięki własnej konfiguracji Nexa3D, było także możliwe wydrukowanie 5500 części w 10 godzin lub 84 części w ciągu 11 minut.

„Zintegrowanie robotyki z przepływem pracy to coś, co bardzo sobie cenimy; prawie wszystko, co dziś robimy ręcznie, mamy nadzieję zautomatyzować w przyszłości” — powiedział Dario Dill, kierownik ds. operacji i cyfryzacji w firmie MaxResolution3D. „Dodatkowo mamy wśród pracowników naukowca zajmującego się polimerami, który pomaga nam w eksperymentowaniu i wdrażaniu różnych żywic i innych tworzyw sztucznych do naszego istniejącego stosu materiałów”.

Mając zaledwie rok historii, MaxResolution3D ciężko pracują rozszerzając swoje obecne partnerstwa produkcyjne w zakresie druku 3D z żywicy w całej Europie. W nadchodzących latach zespół planuje ekspansję na inne obszary geograficzne, szerszy wachlarz branż i większy wybór oferowanych materiałów.

Wyłącznym dystrybutorem Nexa3D Polsce jest 3D Phoenix. Zapytaj co może zmienić w Twoim biznesie: [email protected].

Źródło: materiały prasowe 3DPhoenix