Drukarki 3D klasy desktopowej są stosowane w szerokim spektrum branż, między innymi w sektorze meblarskim. Producent mebli INEX zwrócił się z prośbą do poznańskiego producenta drukarek 3D – Omni3D, w zakresie wydrukowania 15 tysięcy elementów używanych przy produkcji mebli sklepowych. Zastosowanie technologii addytywnych pozwoliło zaoszczędzić czas i koszty wytwarzania. Produkcja zakończyła się aż 21 dni wcześniej, w porównaniu do konwencjonalnych metod fabrykacji.

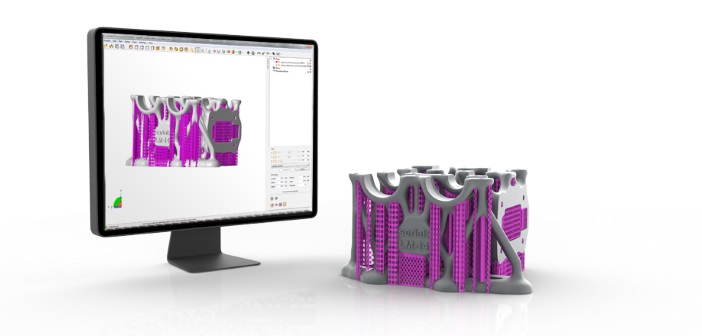

Omni3D stanęło przed wyzwaniem produkcji seryjnej z wykorzystaniem wytwarzania przyrostowego. Elementy miały kształt wydłużonego pierścienia i docelowo są umieszczane w drewnianej płycie. W środek tulei wchodzi metalowy pręt, który łączy konstrukcję mebla.

Do realizacji zadania użyto desktopowych drukarek 3D, OmniSTART oraz Omni200. Produkcja zajęła 9 dni, w trakcie których wydrukowano 15 tysięcy sztuk tulei meblowych, wytwarzanych dotychczas inną metodą. Aby przyspieszyć realizację zlecenia, usuwanie wydruków z platformy roboczej odbywało się w sposób automatyczny, za pomocą głowicy drukarki 3D.

Z uwagi na wymaganą wysoką dokładność druku 3D i odporność na uszkodzenia mechaniczne, do produkcji wykorzystano tworzywo PET-G. Materiał może być także umieszczony w środowisku smarów, benzyny i olejów.

W porównaniu do formowania wtryskowego, druk 3D okazał się być najszybszą i najtańszą metodą produkcji elementów. Koszty produkcji tulei za pomocą konwencjonalnych metod wytwarzania wynosiły 3 zł/szt, natomiast z użyciem druku 3D 0,63 zł/szt, w wyniku klient zaoszczędził aż 79% kosztów. Ponadto, produkcja zakończyła się 21 dni wcześniej, niż z użyciem formowania wtryskowego.