Produkty powstałe w procesie termoformowania otaczają nas codziennie – w domu, biurze czy podczas codziennych zakupów. Termoformowane elementy znajdują zastosowanie jako produkty konsumenckie, do handlu detalicznego i ekspozycji, sportu i wypoczynku, elektroniki oraz do zastosowań przemysłowych.

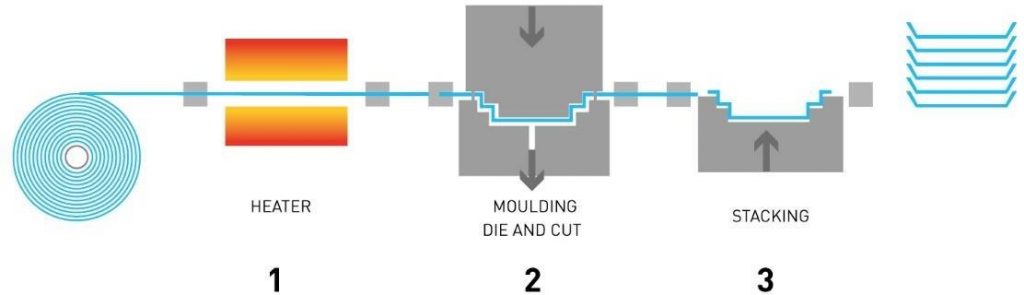

Technologia termoformowania pozwala na szybką i wydajną cenowo produkcję ogromnej części jednorazowych produktów opakowaniowych (wytwarzanych z arkuszy 1,5 mm) oraz wytrzymałych części konstrukcyjnych (produkowanych z grubszych, 3 milimetrowych arkuszy). Z uwagi na fakt, że technologia przy niskim nakładzie początkowym pozwala na szybką produkcję elementów, termoformowanie stało się jedną z najczęściej stosowanych technologii w dzisiejszym przemyśle.

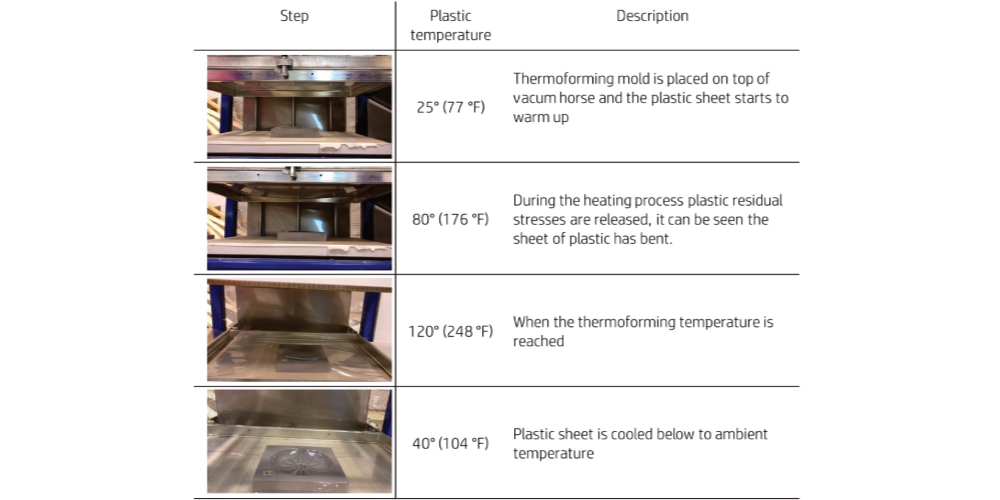

Proces termoformowania jest powszechnie znany – polega na umieszczaniu rozgrzanego tworzywa sztucznego w formie, w którym najczęściej z wykorzystaniem podciśnienia oraz podwyższonej temperatury formowany jest produkt. W procesie tym, wiele zależy od formy, która w zależności od swoich parametrów, jak chropowatość czy przewodność cieplna, pozwala na uzyskanie innego efektu końcowego.

Wymagania form do termoformowania dotyczą następujących aspektów:

- Dokładność: Mniejsza niż w przypadku formowania wtryskowego. Zazwyczaj wystarcza +/- 0.2 mm.

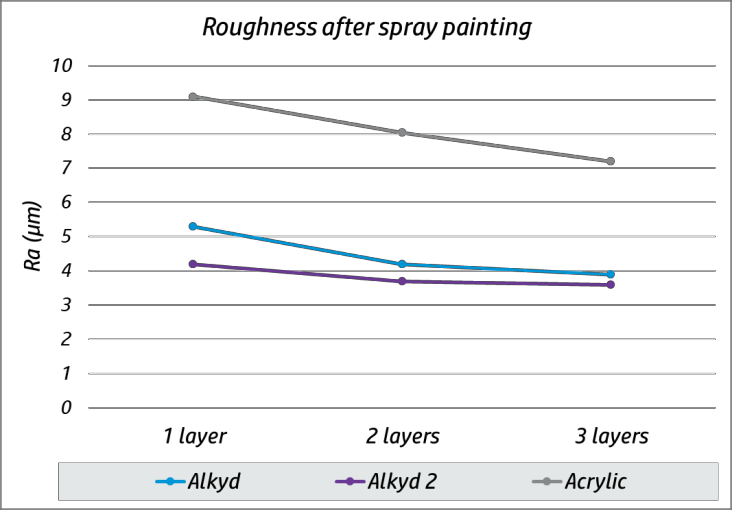

- Chropowatość: chropowatość formy warunkuje przeźroczystość części termoforomowanej. W przypadku przeźroczystego plastiku stosowanego do blistrów transparentność ma krytyczne znaczenie. Z tego względu powierzchnia formy powinna być możliwie jak najgładsza.

- Temperatura i wymiana ciepła: Jak wspomniano wcześniej, parametr ten ma kluczowe znaczenie dla zwiększenia tempa produkcji. Jest to jedna z głównych przyczyn, dla których formy produkcyjne wykonuje się z aluminium lub stali, gdyż są to materiały znakomicie przewodzące ciepło.

- Przepisy FDA: W przypadku części termoformowanych mających kontakt z żywnością, w niektórych przypadkach formy muszą spełniać przepisy FDA. Jeśli forma ma bezpośredni kontakt z powierzchnią, która będzie mieć kontakt z jakąkolwiek żywnością, forma musi spełniać wymagania przepisów FDA. W innej sytuacji forma nie podlega tym przepisom

W przemyśle, najczęściej stosowanym materiałem do produkcji form do termoformowania jest aluminium lub stal, z uwagi na ich znakomitą przewodność cieplną.

W przypadku niskich serii produkcyjnych, gdzie długa żywotność form nie jest priorytetem korzysta się z materiałów takich jak drewno, gips czy tworzywa sztuczne. Alternatywą dla tradycyjnych form, wykonywanych z wykorzystaniem tradycyjnych metod wytwórczych staje się technologia HP, Multi Jet Fusion.

Zobacz też: Wszystko co chcielibyście wiedzieć nt. technologii HP Multi Jet Fusion, ale nie mieliście okazji zapytać…?

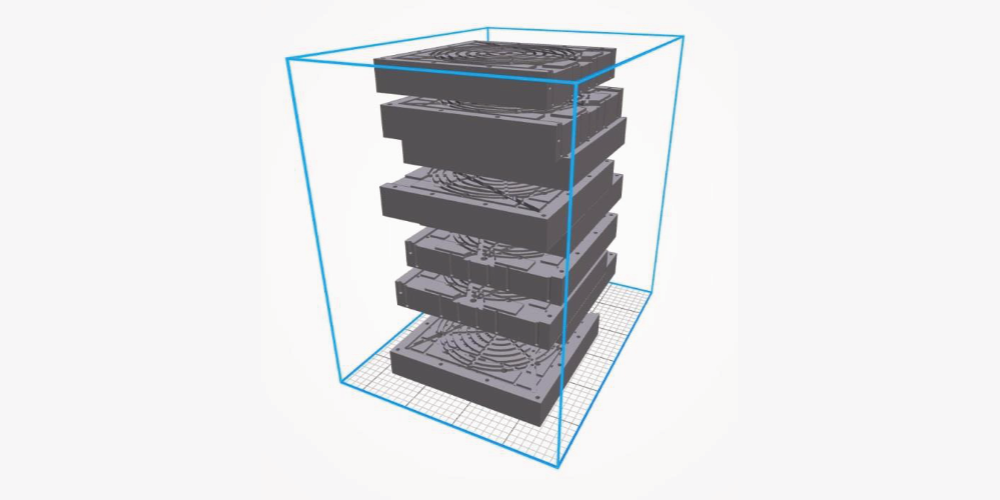

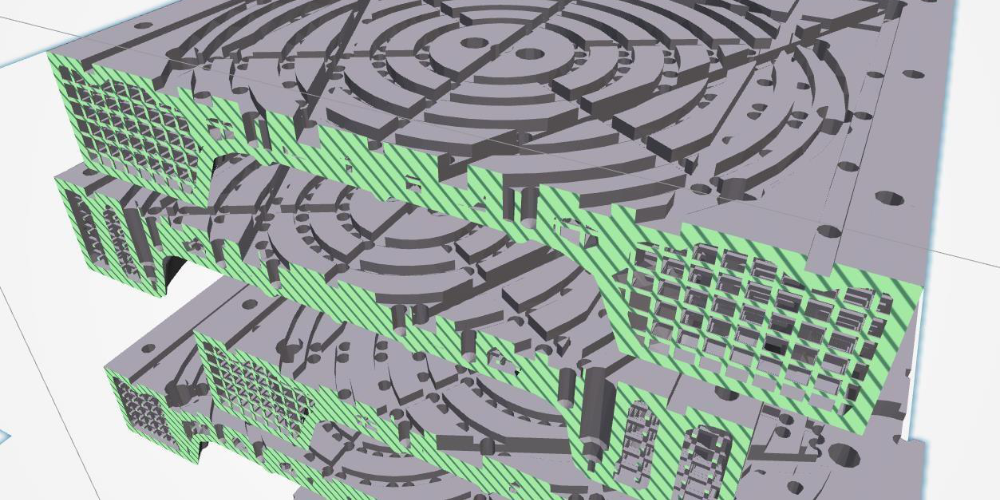

Wśród zalet wykonywania form w technologii Multi Jet Fusion wymienia się przede wszystkim koszty produkcji oraz swobodę projektowania. Druk 3D umożliwia wytwarzanie form na podstawie plików projektowych CAD, bez konieczności przeprowadzania pośrednich etapów takich jak, np. projektowanie ruchu maszyny CNC, konwersja do pliku CAM czy ustawianie narzędzi obróbczych. Również sam proces projektowania wolny jest od wielu ograniczeń – metoda MJF nie wymaga struktur podporowych, co pozwala na oszczędność czasu w późniejszym post-processingu.

Z uwagi na swoje parametry techniczne, jak niska waga oraz porowatość zbliżoną do aluminium, formy wyprodukowane przyrostowo z poliamidu są znacznie lżejsze niż elementy aluminiowe czy stalowe. Aby zredukować wagę, można również zastosować struktury kratownicowe jako wypełnienie, co nie jest możliwe w przypadku konwencjonalnych metod wytwarzania.

| Wymagania części | CNC (aluminium) | MJF (PA 12) |

|---|---|---|

| Koszt | Wyższy koszt | Niski koszt |

| Kompleksowe geometrie | Czas obróbki może wzrosnąć 10 razy | Lepszy koszt i czas dla części |

| Łatwość usunięcia powietrza | Konieczne przygotowanie otworów 0,5 mm podczas obróbki CNC lub jeśli część jest kompleksowa, po procesie CNC | Porowaty materiał umożliwia zredukowanie liczby otworów do wykonania |

| Części o dużej precyzyjności | Precyzyjność do 0.025 mm | Precyzyjność +/- 0.2 mm |

| Porowatość transparentnego plastiku, podlegającego termoformowaniu | Porowatość (Ra) ok. 1 um po obróbce | Porowatość (Ra) około 8-10 um w przypadku części naturalnych. Możliwość obróbki po procesie: obróbka powierzchni, polerowanie chemiczne, malowanie, obróbka w matrycy |

| Przewodność termiczna | =237 W/(m x K) | 0.13 W(mxK). Brak przewodności musi być kompensowany poprzez zastosowanie wewnętrznych rurek do chłodziwa |

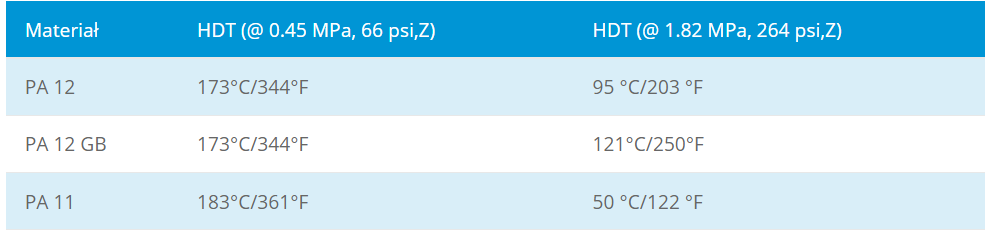

Formy wytwarzane przyrostowo są wykorzystywane w produkcji małoseryjnej obiektów o skomplikowanej geometrii, np. przeźroczystych elementów ortodontycznych. Zastosowanie druku 3D zamiast CNC, pozwala na znaczną redukcję kosztów i możliwość stworzenia złożonych geometrii. Formy do termoformowania wytwarzane przyrostowo są najczęściej wykonane z materiału PA12GB. Jest to tworzywo najbardziej zalecane do tego typu aplikacji, głownie ze względu na jego wysoką odporność temperaturową, aż do 121°C.

O czym jeszcze warto pamiętać projektując formę do termoformowania wytworzoną MJF? Struktury kratownicowe pomagają zmniejszyć wagę, koszt oraz pozwalają na łatwiejsze usuwanie powietrza. Ponadto, wszelkie zastosowane kanały chłodzące powinny być wykonane tak, aby usunięcie z nich materiału było możliwe. Do tych celów wykorzystuje się łańcuchy lub paski przechodzące przez przewody chłodzące.

Aby usunąć materiał z tych przewodów, warto rozważyć zaprojektowanie i wydrukowanie paska lub łańcucha przechodzącego przez przewód. Kiedy części zostaną wydrukowane, można wyciągnąć łańcuch, aby usunąć większość materiału. Pozostały materiał można usunąć poprzez zwykły proces czyszczenia.

W celu poprawienia transparentności formy stosuje się specjalne metody czyszczenia i obróbka dodatkowa jak obróbka w kabinie śrutowniczej ze ścierniwem ceramicznym lub metalowym (200-400 mikronów). Za pomocą ceramiki można łatwo oddzielić ścierniwo od proszku, gdyż ceramika nie zanieczyści metalowego nośnika.

Aby oczyścić i wygładzić powierzchnię form, zalecane jest piaskowanie przez ok. 45 minut. Dodatkowe15 minut nadmuchu usunie wszelkie cząstki przylegające do elementu (wskazówka: kabiny śrutownicze z jonizatorami powietrza zapobiegają przyleganiu cząstek to elementów wskutek ładunków statycznych).

Zaleca się stosowanie ciśnienia 4-5 barów w kabinach śrutowniczych. Jako dodatkowy proces zapewniający, że części są całkowicie czyste, zalecamy płukanie elementu w wodzie przez 10 minut.

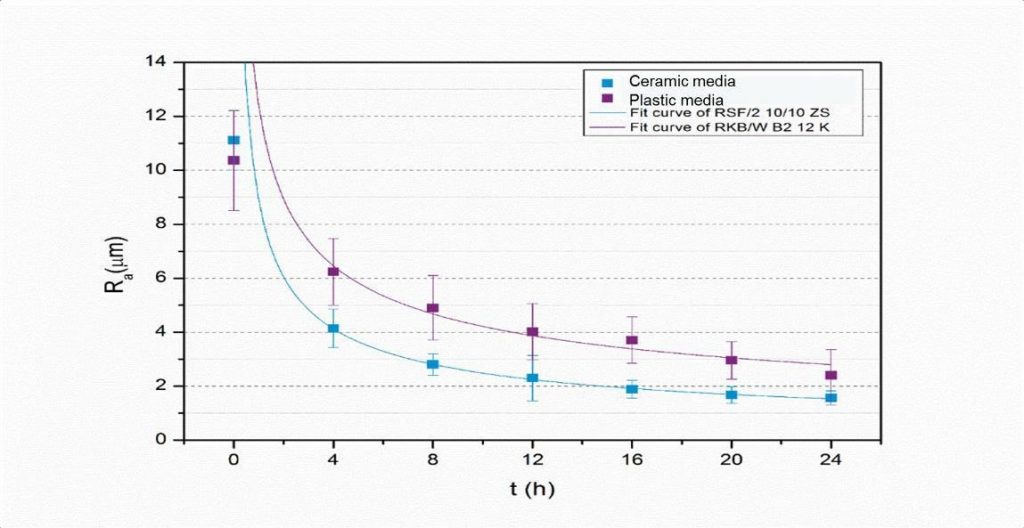

Inną metodą oczyszczania jest wykończenie wibracyjne w oczyszczarce bębnowej. Jest to operacja wsadowa, gdzie ścierniwo i elementy obrabiane umieszcza się w zbiorniku urządzenia. Bęben i cała jego zawartość podlega następnie działaniu wibracji. Wibracje powodują ocieranie się ścierniwa o elementy robocze, co zapewnia pożądany efekt. Klienci często mogą wybierać spośród dwóch głównych typów ścierniwa: ceramicznego i plastikowego. Plastik zmniejsza szorstkość powierzchni w mniejszym stopniu niż ceramika (poniższy wykres), ale w trakcie procesu usuwa mniej materiału, co pozwala zachować większe odwzorowanie detali.

Elementy HP Jet Fusion 3D można malować w ramach konwencjonalnego procesu. Firmy świadczące usługi drukowania 3D mogą wykorzystać standardowe wyposażenie do malowania części HP Jet Fusion 3D. W zależności od pożądanego wykończenia, przed malowaniem można zastosować kilka ręcznych procesów wykańczających (np. szlifowanie, szpachlowanie itp.).

Case Study

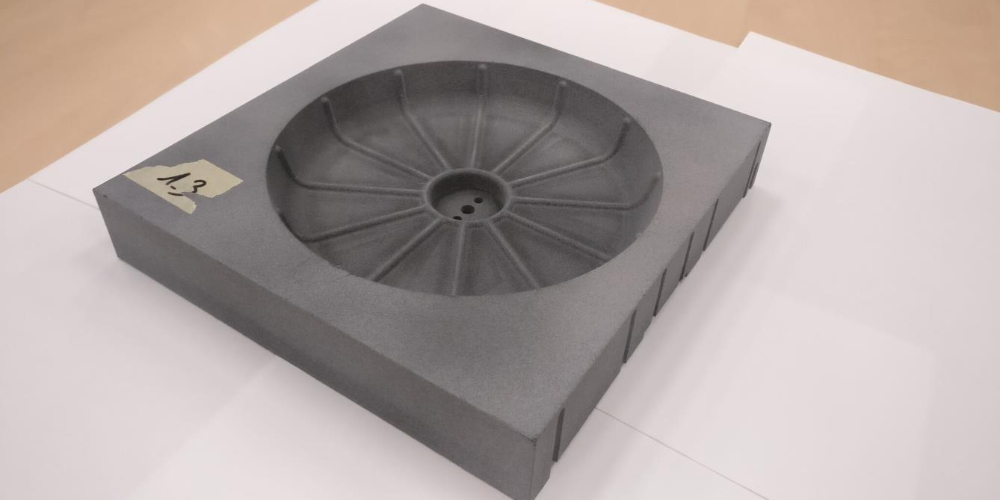

Europejska firma Hamer Packaging Technology zajmuje się projektowaniem i wytwarzaniem maszyn do termoformowania, m.in. wytwarzających jednorazowe opakowania z plastiku, oraz automatycznych i półautomatycznych linii do wytwarzania blistrów. Firma zajmuje się również wytwarzaniem form i w ramach realizowanego projektu szukała metody do stworzenia 9 sztuk form do termoformowania.

Wymagania projektu były jasne:

- forma będzie służyć do prototypowania, dlatego nie ma potrzeby wysokiego współczynnika wymiany ciepła,

- projekt ma umożliwić samoczynne usuwanie powietrza uwięzionego w procesie termoformowania, bez potrzeby wykonywania otworów odpowietrzających,

- element nie może ulegać odkształceniom i w temperaturze arkusza termoformowanego plastiku wynoszącej ok. 120,00 ℃.

Rozwiązaniem okazał się druk 3D w technologii MJF. W ramach jednej produkcji wydrukowane 3D zostało 9 form. Koszt każdej z nich wyniósł około 100 €, co stanowi oszczędność na poziomie 75% w stosunku do części produkowanych metodą CNC.

Obniżona została również waga Zastosowanie tworzyw sztucznych zamiast metalu pozwala zmniejszyć wagę o 78% w porównaniu do CNC. Zredukowany został też czas produkcji, ponieważ zamiast co najmniej 45 godzin produkcja zajmuje 16 godzin.

Szczegółowe informację na temat technologii Multi Jet Fusion oraz wykorzystania jej w dziedzinie termoformowania dostępne są w artykule na stronie drukarki3dhp.pl.