Istotnym, choć dla wielu mało wiadomym problem jest utylizacja odpadów kamiennych powstających w kamieniołomach. W niektórych miejscach, tzw. „mąka skalna” stanowi nawet 40% całkowitej produkcji kamieniołomów. Aby przeciwdziałać temu problemowi, Szwajcarski Federalny Instytut Technologiczny w Zurychu (ETH) oraz Uniwersytet Nauk Stosowanych i Sztuk Południowej Szwajcarii (SUPSI) stworzyły wspólnie nowatorską drukarkę 3D, która jest w stanie produkować elementy architektoniczne z odpadów kamiennych – w tym z marmuru.

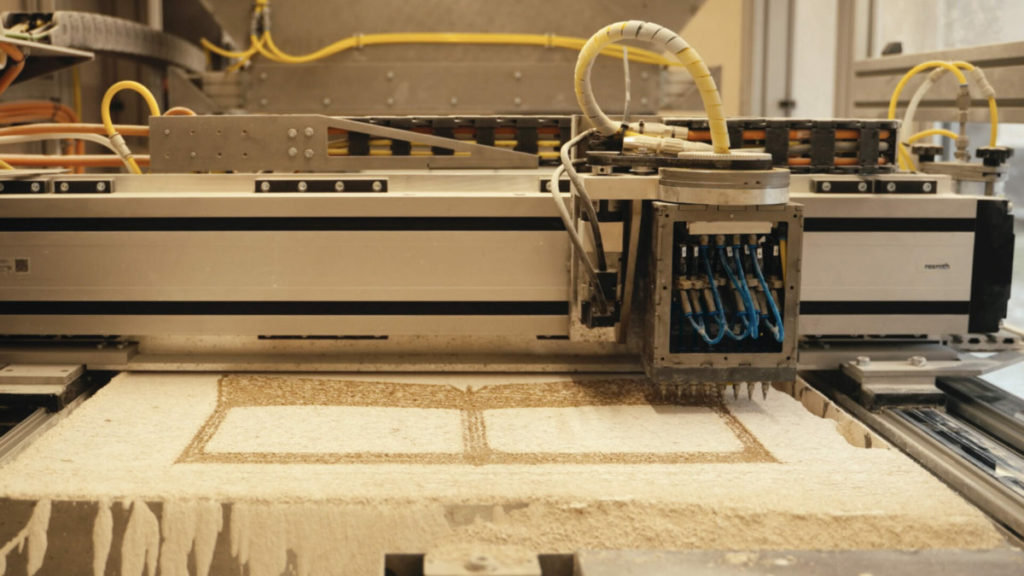

Proces druku 3D można wykorzystać np. do produkcji systemu podłogowego. Zespół naukowców przeprowadził montaż strukturalnie zoptymalizowanej podłogi funikularnej z wykorzystaniem materiału pochodzącego z pozostałości po ekstrakcji kamienia z kamieniołomu marmuru w Ticino (Cava di Arzo). Specjalna drukarka 3D została zainstalowana bezpośrednio w kamieniołomie, tuż obok miejsca, w którym przechowywane są odpady. Projekt podłogi udowodnił jak technologia druku 3D skomplikowanych kształtów strukturalnych może nie tylko zmniejszyć całkowite zużycie materiałów budowlanych, ale także wspierać wykorzystanie lokalnych zasobów.

Do produkcji podłogi marmurowej z resztek wydobywczych została wykorzystana metoda Binder Jetting, która wykorzystuje lepiszcze do utwardzania wybranych obszarów sproszkowanego materiału warstwa po warstwie. Technologia ta – stosowana powszechnie w przemyśle przy użyciu także proszków metali, umożliwia tworzenie skomplikowanych detali bez potrzeby stosowania struktur podporowych.

W tradycyjnym ujęciu, Binder Jetting nie nadaje się do budowy części z proszków kamiennych, ponieważ wydrukowane części są bardzo kruche. Nie można ich używać do aplikacji nośnych, a organiczne spoiwa mają słabą odporność na ogień i warunki atmosferyczne. Emitują także lotne związki organiczne w okresie do kilku tygodni po zrealizowanej produkcji.

Metoda opracowana przez naukowców z ETH Zurich używa alternatywnego spoiwa, opartego na geopolymerach. Geopolimerowy Binder Jetting (GeoBJT) opera się zmodyfikowaną i dostosowaną drukarkę 3D, jak i oprogramowanie. Główne zalety tego systemu to wykorzystanie szerszego zakresu materiałów do spoiw i cząstek oraz szybsze tempo budowy. Mobilna konstrukcja oparta na kontenerach umożliwia działanie na miejscu wydobycia kamienia, zgodnie z koncepcją polowej fabryki.

W teście mechanicznym wykazano znaczne zwiększenie wytrzymałości wydrukowanych części porównywalnej do betonu (średnio powyżej 30 MPa przy ściskaniu i 5 MPa przy rozciąganiu).

Geopolimer jest proponowany jako alternatywne spoiwo. To amorficzny materiał, syntezowany przez źródło aluminosilikatów zmieszany z aktywatorem alkalicznym. Ma wytrzymałość porównywalną do betonu, ale mniejszy wpływ na emisję CO2. W przeciwieństwie do wcześniejszych prac nad drukiem 3D z geopolymerami, obecna praca implementuje geopolimer w technice natryskiwania spoiwa.

Projekt wyprodukowanej w ten sposób podłogi składa się z 17 oddzielnych elementów, połączonych suchymi złączami jako prostokątna konstrukcja, podparta na narożnikach. Z kolei poziomy nacisk na podpory jest rozwiązany przez stalowe zasieki po naciągnięciu, umieszczone wzdłuż krawędzi podłogi.

Wykorzystanie druku 3D z materiałów pochodzących z recyklingu jest szczególnie odpowiednie w przypadku takich systemów z dominacją kompresji, które w pełni wykorzystują wytrzymałość na ściskanie komponentów drukowanych w 3D, ale nie opierają się na ich stosunkowo niskiej wytrzymałości na rozciąganie i ścinanie.

Źródło: www.dbt.arch.ethz.ch

Zdjęcia: www.dbt.arch.ethz.ch (materiały prasowe / wszystkie prawa zastrzeżone)