Każdy z Was na pewno słyszał o grafenie. Ten dość tajemniczy materiał ma w przyszłości szansę zrewolucjonizować prawie każdą gałąź przemysłu. Zanim jednak grafen będzie wykorzystywany na szerszą skalę musi minąć trochę czasu. Jednakże już dziś możemy użyć jego namiastkę na naszej drukarce 3D! Materiał ten jest od niedawna dostępny w postaci kompozytu z PLA, w postaci Graphene 3D. Ze względu na fakt, iż jest to dość specyficzny materiał, warto pamiętać o kilku wskazówkach podczas jego drukowania.

Producent w specyfikacji technicznej filamentu zastrzega, iż powinien on być drukowany na głowicy o średnicy 0,5 mm lub wyższej. Przed zakupem / rozpoczęciem pracy, warto jest mieć to na uwadze, gdyż zaoszczędzi to wielu późniejszych problemów i frustracji. Ja drukowałem materiał na drukarce Monkeyfab PRIME wyposażonej w głowicę o średnicy właśnie 0,5 mm, ale po kilku wydrukach wiem już, iż wskazana byłaby większa średnica…

Moją przygodę z tym materiałem rozpocząłem od wydrukowania prostej śruby z nakrętką motylkową. Model ten wybrałem ze względu na dość prostą geometrię oraz aby sprawdzić jak zachowuje się materiał podczas drukowania. Ustawienia temperatury dla filamentu to: 220ºC dla głowicy i 60ºC dla stołu.

Od razu po nałożeniu pierwszej warstwy na stole okazało się, że prędkość 50 mm/s jest zbyt duża i konieczne było zmniejszenie jej do ok. 15-20 mm/s. Pod koniec drukowania wyszła na jaw kolejna niespodzianka – okazało się, że nie należy pokrywać stołu roboczego drukarki 3D żadnym środkiem wspomagającym przyczepność wydruków jak np. Dimafix. Wydruk w ogóle nie chciał odejść od stołu. Przy odrywaniu wydrukowanej śruby została ona nieco uszkodzona od spodu, a dodatkowo odeszła… z kawałkiem szkła z szyby! Jeśli chodzi o wygląd wydrukowanego modelu to był on raczej przeciętnej jakości.

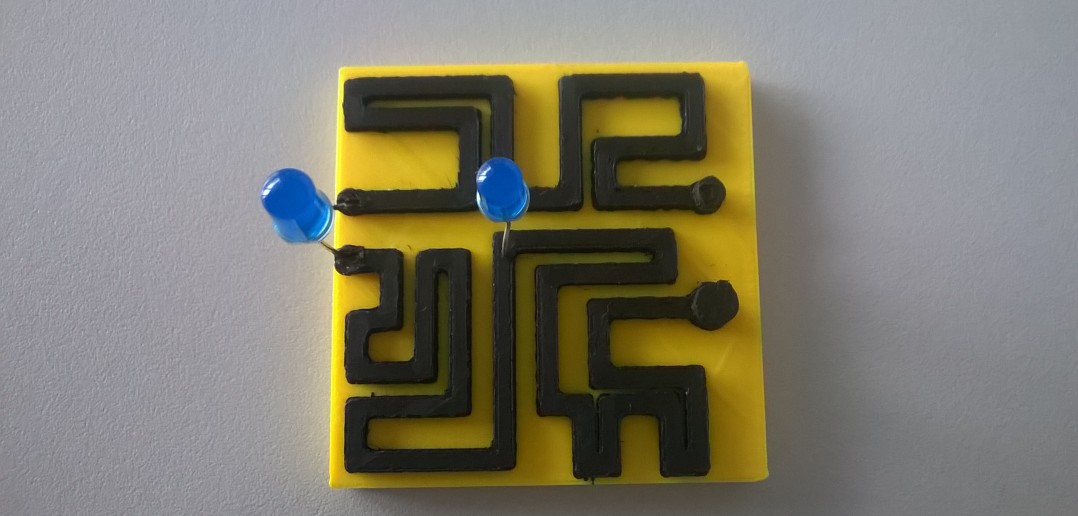

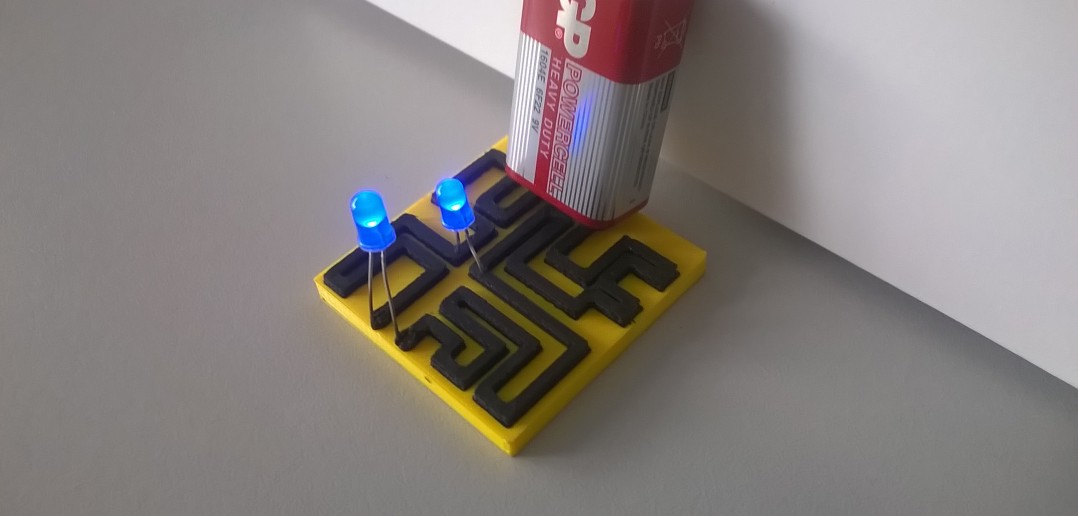

Drukując następny model postanowiłem sprawdzić jedną z najważniejszych właściwości tego filamentu – przewodność elektryczną. Przygotowałem prosty model, którego dolna warstwa była drukowana z PLA, a potem wyodrębnione ścieżki drukowane były materiałem kompozytowym. Tym razem zdecydowałem się na drukowanie na samej szybie, która została przetarta acetonem. Pierwsza cześć modelu, która była drukowana z PLA przebiegła bez żadnych problemów. Po nałożeniu ostatnich warstw górnej płaszczyzny użyłem opcji „Change Filament” i po zmianie na filament z grafenem kontynuowałem drukowanie.

Ze względu na fakt, iż materiał ten jest kompozytem i poszczególne warstwy nakładane są mniej dokładnie, w bardziej „obszerny” sposób niż z innych materiałów. Dlatego jeśli drukujemy płytkę, która wzorowana jest na płytce PCB, to ścieżki powinny być w stosunkowo większej odległości między sobą niż zazwyczaj. Ten kolejny mankament zauważyłem dopiero podczas drukowania owej płytki.

W pewnym momencie drukowane ścieżki zaczęły łączyć się ze sobą. Na szczęście niedopracowane ścieżki były ścieżkami wychodzącymi ze wspólnego początku gdzie umiejscowiony został biegun dodatni baterii. Ten niewielki błąd nie miał większego znaczenia na ogólny wygląd i działanie wydrukowane płytki. Po przymocowaniu diod działała ona bez zarzutu.

Oba wcześniejsze projekty były stosunkowo niewielkie. Dlatego na ostatnie dwa wydruki zdecydowałem się na modele stosunkowo większe i wykonane wyłącznie z materiału z grafenem. Pierwszym modelem, od którego zacząłem, była rama do drona Hubsan x4. Wydruk trwał ok 2,5 h. Wydruk ramy zwrócił uwagę na kolejną kwestię jaką jest retrakcja. Większe elementy drukowane z tego materiału należy drukować ze zmniejszoną lub nawet wyłączoną retrakcją. Źle ustawiona retrakcja pozostawiła szpecące wydruk dziury. Warto też pamiętać, aby nie przekraczać podanej przez producenta temperatury 220ºC. Ze względu na fakt, iż grafen jest odmianą węgla, pod wpływem wyższej temperatury może ulec „zwęgleniu” co może spowodować zapchanie się głowicy.

Ostatnim modelem, który postanowiłem wydrukować z tego materiału był ochronny case do iPhone 4S. Użyłem takich samych ustawień jak podczas drukowania poprzednich modeli. Po wydrukowaniu wyszła na jaw jeszcze jedna ukryta właściwość tego filamentu. Po wydrukowaniu obudowy okazało, się że mocno się skurczyła i oderwała się od stołu. To spowodowało małe zniekształcenie, które odbiło się na ogólnej jakości wydruku. Z drugiej strony, spód wydruku był idealnie gładki – wręcz lustrzany. Ciekawostką jest także fakt, że wydrukowany case po założeniu na telefon obniża zasięg telefonu. 3G spada do E.

Wszystkie modele wydrukowane z tego filamentu pokazały, iż materiał ten nie jest przeznaczony dla każdego. Jest to filament do dość specyficznych zastosowań i nie każdy model 3D uda się wydrukować używając tego materiału. Spora liczba problemów wynikająca ze specyfiki tego kompozytu oraz jego wysoka cena spowoduje, że docenią go tylko zaawansowani użytkownicy drukarek 3D oraz osoby związane z elektroniką, które docenią go i będą umiały wykorzystać wszystkie jego właściwości.

Jesteśmy póki co na samym początku testowania tego materiału i śmiało możemy powiedzieć, iż z każdym kolejnym wydrukiem natrafiamy na coś nowego – bądź to problem związany z drukowaniem, bądź kolejną właściwość samego materiału. Problematyczna jest tutaj również jego cena – aby dobrać wszystkie parametry wydruku w taki sposób, żeby zaczęły wyglądać one w zadowalający sposób, 200 g filamentu to zdecydowanie za mało. Z kolei 200 g, to niebagatelna kwota 390 PLN…

Jeśli pojawiające się co rusz problemy z tym materiałem nie zraziły was do jego nabycia, to na pewno wszystkich ucieszy fakt, że jest on już dostępny w naszym kraju – nabyć go możecie w sklepie Get3D, który udostępnił nam pierwsze rolki tego filamentu do testów. Mam nadzieję, że moje spostrzeżenia dotyczące tego filamentu pomogą wam w drukowaniu jeszcze bardziej udanych wydruków.