Liczba posiadaczy drukarek 3D rośnie. Coraz większa liczba urządzeń przekłada się na zapotrzebowanie na filament. Co ciekawe, użytkownicy są ciekawi materiałów innych niż PLA, a swoją uwagę kierują na materiały o specjalnych właściwościach, chcąc sprawdzić możliwości swoich urządzeń. Wśród licznych wiadomości, często otrzymujemy zapytania na temat materiałów elastycznych – zapytania zarówno od firm jak i użytkowników indywidualnych.

Co warto wiedzieć na temat druku 3D z materiałów elastycznych – o jakich ustawieniach w druku 3D z gumy warto pamiętać ? Jakich właściwości należy się spodziewać po wydrukach 3D, zamawiając je u zewnętrznego dostawcy? Co jest alternatywą do druku 3D z gumy?

Elastyczne wydruki 3D – zastosowania

Elastyczne elementy mogą mieć teoretycznie nieskończoną ilość aplikacji. Kwestią problematyczną jest fakt, że mówiąc o elastyczności, różne osoby mają różne wyobrażenia na ten temat. Często spotykamy się z zapytaniami klientów o treści „Chcę wydrukować coś z gumy”. Warto pamiętać, że elastyczne są zarówno podeszwy butów jak i silikonowe formy do wykonywania odlewów. W obszarze druku 3D z materiałów elastycznych rekomendujemy posługiwanie się uniwersalnymi odniesieniami, jak skala twardości Shore’a.

Większość producentów, oferujących druk 3D z materiałów elastycznych posługuje się wartościami w skali Shore’a. Najpopularniejsze materiały (do druku 3D w technologii FDM) charakteryzuje twardość 30D i 40D w skali Shore’a. Należy podkreślić, że materiały o takiej twardości klasyfikowane są jako twarde.

Warto też zwrócić uwagę na wymienne używanie dwóch skali Shore’a – A dla bardziej miękkich materiałów oraz D dla materiałów twardszych. Najczęściej twardość podana w jednej skali, znajduje odzwierciedlenie w drugiej ( w przypadku elementów twardszych). Poniżej tabela z przykładowymi, szacunkowymi wartościami.

| Przykładowy element | Twardość w skali Shore’a A | Twardość w skali Shore’a D |

|---|---|---|

| Gumka recepturka | 20 | – |

| Gumka ołówkowa | 40 | – |

| Bieżnik opon | 70 | 10 |

| Podeszwa buta | 80 | 30 |

| Kask ochronny | – | 80 |

Przegląd materiałów elastycznych do druku 3D

Zastosowanie wydruków 3D z materiałów elastycznych zależy głównie od ich twardości oraz trwałości. Wśród potencjalnych aplikacji producenci wymieniają zarówno prototypy jak i części użytkowe – wszystko zależy jednak od konkretnego rodzaju filamentu. W ofercie niemal każdego popularnego producenta filamentów i dystrybutora materiałów do druku 3D z żywic czy proszków znajdzie się przynajmniej jeden materiał elastyczny. Poniżej przegląd najpopularniejszych z nich.

Filamenty

W technologii druku 3D z materiałów termoplastycznych, tworzywa elastyczne cieszą się jak dotąd największą popularnością. Z tego powodu spektrum produktów oferowanych przez producentów jest najbogatsze. Najpopularniejsze filamenty dostępne na rynku to:

- S-Flex Spectrum Filaments – Twardość 90 Sh A (ok. 35 Sh D) – opisując swój materiał, producent zwraca uwagę na łatwość druku 3D i podwyższoną adhezję między warstwami wydruku 3D. Dzięki temu, możliwe jest wytwarzanie elementów uszczelniających, od których wymaga się odporności na działanie wszelkiego rodzaju płynów eksploatacyjnych oraz zapewnienia jak najwyżej szczelności.

Proponowane zastosowania: części funkcjonalne, uszczelnienia, elementy odporne chemicznie lub pełniące rolę adsorbentów energii, tuleje, tłumiki drgań, futerały ochronne, części zatrzaskowe

Cena: 199,00 PLN brutto (0,5 kg) - Z-SEMIFLEX – Twardość 45 Sh D – jeden z elastycznych materiałów od Zortrax, dedykowany branży przemysłowej – potencjalne aplikacje to części i narzędzia dla przemysłu oraz motoryzacji. Łączy w sobie wytrzymałość mechaniczną, temperaturową (130˚ C) oraz chemiczną, dzięki czemu może być wykorzystany do druku części i prototypów wystawionych na działanie smarów, słabych kwasów oraz zasad. Kompatybilny z urządzeniami Zortrax.

Cena: 102,58 PLN brutto (0,35 kg) - Z-FLEX – Twardość 31 Sh D – Bardziej elastyczny niż Z-SEMIFLEX, jednocześnie o mniejszej wytrzymałości na rozciąganie i znacznie niższym wydłużeniu względnym przy maks. naprężeniu rozciągającym. W porównaniu do Z-SEMIFLEX, ten filament jest bardziej elastyczny, a jego struktura bardziej przypomina gumę – zachowuje swoje właściwości w temperaturach od – 40 do 70° C.

Cena: 289,05 PLN brutto (0,8 kg) - Fiberlogy Fiberflex – dwie dostępne opcje twardości – 30 Sh D i 40 Sh D – oba materiały z oferty polskiego producenta cechuje wysoka udarność w niskich temperaturach oraz odporność termiczna, chemiczna i na ścieranie. Tym co je różni jest nie tylko twardość, ale również parametry druku 3D. Zgodnie z informacjami podanymi przez producenta, materiał o wyższej twardości może być drukowany 3D przy wyższej prędkości (do 45 mm/s).

Cena: 159,00 PLN brutto (40 Sh D; 0,5 kg); 139,00 PLN brutto (30 Sh D; 0,5 kg) - Rosa 3D – Twardość 96 A (ok. 40 Sh D) – materiał o twardości zbliżonej do wszystkich filamentów opisywanych powyżej. Jak twierdzi producent, nada się również druku 3D na urządzeniach z ekstruderem typu Bowden. Co więcej, filament ROSA-Flex 96A został wykonany ze składników dopuszczonych do kontaktu z żywnością.

Cena: 99,00 PLN brutto (0,5 kg) - Fiberlogy PP Polipropylen (ok. 55 Sh D) – tworzywo oparte o polipropylen za sprawą swoich właściwości, jak trwałość i elastyczności, znajduje zastosowanie w licznych branżach. Sprawdzi się w wytwarzaniu elementów wymagających trwałości przy jedoczesnym zachowaniu elastyczności: zamykanych pojemników, uchwytów, itp.

Cena: 119 PLN brutto (0,75 kg)

Żywice światłoutwardzalne

Wydruki 3D w technologii FDM znajdą zastosowanie w mniej precyzyjnych aplikacjach. Do bardziej szczegółowych zastosowań sprawdzą się metody druku 3D z żywic światłoutwardzalnych, również elastycznych.

Najpopularniejsi producenci żywic światłoutwardzalnych, widząc rosnące zainteresowanie drukiem 3D z materiałów elastycznych, proponują następujące rozwiązania:

- Monocure 3D FLEX100 (50 Sh A) – materiał kompatybilny z szeregiem urządzeń, działających w technologii UV LCD ze źródłem światła o niskiej mocy, najpopularniejszych producentów – Anycubic, Wanhao czy Phrozen. Materiał jest bezbarwny, ale zgodnie z zapewnieniami producenta materiał nie ulega charakterystycznemu, nieestetycznemu zżółceniu.

Cena: 199 PLN brutto (0,5 l) - FORMLABS ŻYWICA FLEXIBLE (80 Sh A) – materiał kompatybilny z urządzeniami najpopularniejszego producenta drukarek 3D, wytwarzających elementy w technologii SLA. Sprawdzi się w produkcji modeli narażonych na zginanie i kompresję, takich jak elementy miękkie w dotyku, uchwyty, zaciski, prototypy narażonych na zużycie, uszczelki oraz elementy gumowe. Dostępna w kolorze czarnym.

Cena: 1 097 PLN brutto (1l) - Flexible Daylight – żywica z serii Daylight są przeznaczone są do użytku z drukarkami 3D z serii Liquid Crystal. Rozwiązanie łączące w sobie wytrzymałość z elastycznością.

Cena: 300 PLN brutto (1l) - TangoBlackPlus (26-28 Sh A) – materiał do druku 3D w technologii PolyJet o najniższej twardości. W zestawieniu przedstawionych tworzyw, jest to materiał kilkukrotnie droższy, kompatybilny jedynie z systemami pracującymi w technologii PolyJet.

Materiały w formie proszków

Materiałów elastycznych używa się również w przemysłowych metodach wytwarzania, odpowiednich do produkcji seryjnej. Mowa tu o technologiach proszkowych, z wykorzystaniem materiałów poliamidowych. Zarówno technologia SLS jak i MJF umożliwia korzystanie z materiałów elastycznych. Warto jednak zwrócić uwagę, że w przypadku druku 3D z proszków elastycznych koszt produkcji jest wyższy niż z materiałów standardowych.

Materiały wykorzystywane w technologiach proszkowych to przede wszystkim TPU (TPU 92A dostępny zarówno dla przemysłowych drukarek 3D FDM Stratasys, w formie filamentu). Wykorzystanie elastomeru jako materiału do druku 3D w technologii przyrostowej umożliwia połączenie elastyczności z wykończeniem charakterystycznym dla wydruków wykonywanych w technologii proszkowej. Producenci sukcesywnie poszerzają gamę materiałów. Od niedawna, w bazie materiałów HP dostępny jest polipropylen (dedykowane jest dla urządzeń z serii Jet Fusion 5200).

W jakiej technologii można drukować 3D z materiałów elastycznych?

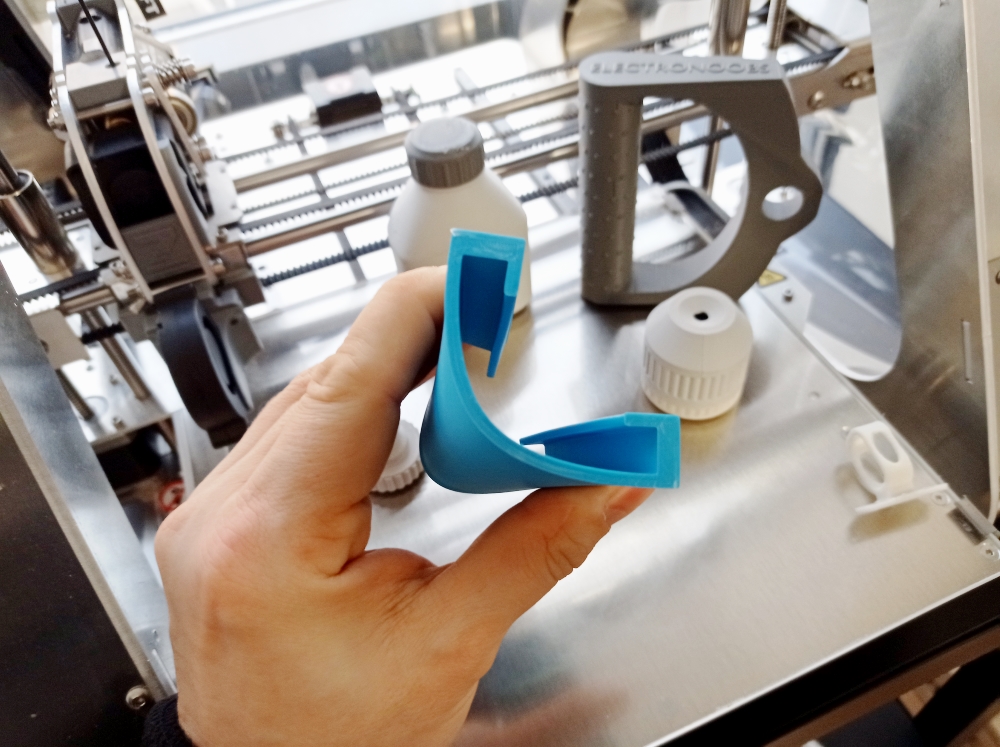

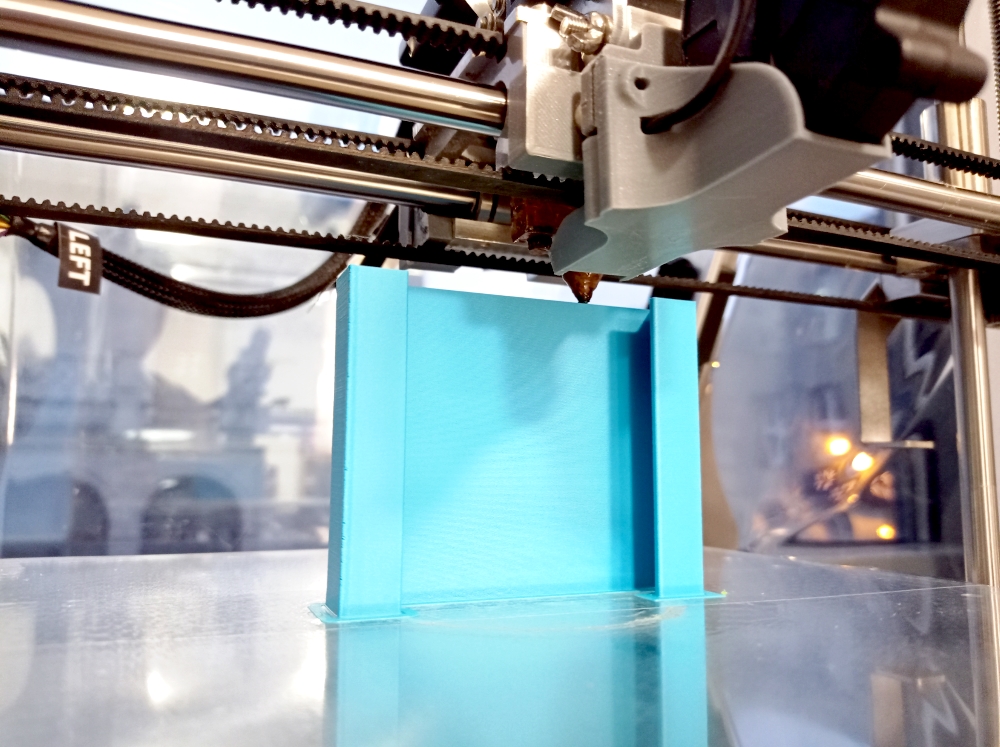

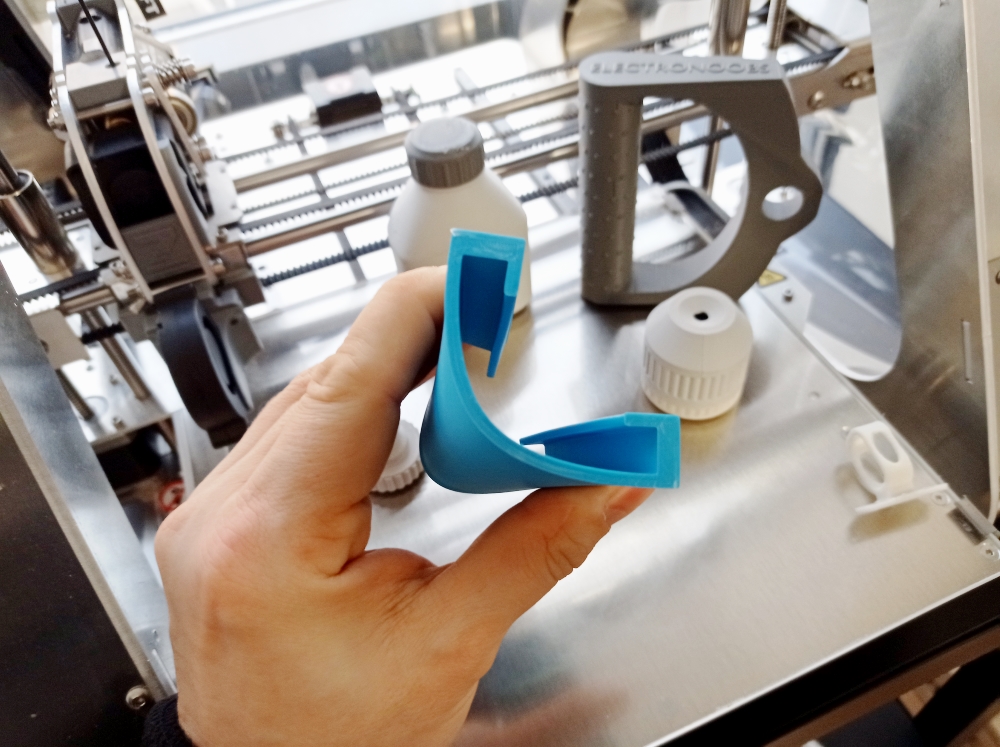

Wydruki 3D w technologiach proszkowych zazwyczaj wymagają specjalistycznej infrastruktury oraz pomieszczeń dedykowanych do produkcji jak i post-processingu. Z kolei elastyczne elementy z materiałów termoplastycznych lub żywic można z powodzeniem wykonywać na własnych urządzeniach – należy jednak pamiętać o kilku zasadach, aby praca z nimi nie nastręczała problemów.

Drukowanie 3D z materiałów gumowych – FDM

Na wstępie warto zauważyć, że im bardziej elastyczny materiał, tym większe ryzyko zablokowania lub zawinięcia w układzie drukującym. Co do zasady, rekomendujemy korzystanie z urządzeń wyposażonych w ekstruder bezpośredni, co minimalizuje ryzyko zaginania się materiału w systemie drukującym. Są jednak wyjątki potwierdzający regułę i z materiałów elastycznych można drukować również z wykorzystaniem urządzeń, wyposażonych w ekstruder typu Bowden – warto wtedy nadzorować, czy pobieranie materiału przez ekstruder przebiega prawidłowo.

Przed rozpoczęciem procesu druku3D należy również pamiętać o wykorzystaniu środka adhezyjnego lub taśmy malarskiej, co pozwoli na uzyskanie odpowiedniej przyczepności miedzy pierwszymi warstwami wydruku 3D a stołem roboczym. Warto pamiętać, że od tego w jaki sposób rozłożone zostaną pierwsze warstwy modelu często zależy powodzenie całego procesu druku 3D. Nie zaszkodzi również odpowiednie przygotowanie samego materiału, czyli wysuszenie go w dedykowanej suszarce do filamentu.

Przygotowując model 3D warto zwrócić uwagę na parametry samego procesu – obniżyć tempo druku 3D i podnieść temperaturę ekstruzji o kilka stopni.

Drukowanie 3D z materiałów gumowych – druk 3D z żywic

Podobnie jak filamenty elastyczne, tak i żywice elastyczne należą do grupy tworzyw nieco mniej popularnych. Są o wiele trudniejsze w druku. W przypadku technologii fotopolimerowej trudność ta jest spotęgowana przez fakt, że nasz model jest cyklicznie zanurzany i wynurzany w posiadającej swoją gęstość cieczy, co może wpływać niekorzystnie zwłaszcza na cienkie, niestabilne suporty, które mogą się w niej po prostu chwiać. W odróżnieniu od technologii FDM wydruki 3D z żywic elastycznych są zdecydowanie mniej rozciągliwe, a ich wykorzystanie ogranicza się raczej do wykonywania elementów, które mają absorbować siły ściskające.

O potencjalnych kłopotach z drukiem 3D z żywicznych materiałów elastycznych pisaliśmy w artykule na temat pracy z drukarką 3D Form 2 na łamach portalu 3D w praktyce. Podsumowując:

- drukując 3D masywne elementy z żywic może dojść do przesunięcia warstw – warto zadbać o wystarczająco dużą liczbę struktur podporowych,

- żywice elastyczne wymagają dłuższego czasu naświetlania już po wydruku 3D – dla przykładu, dla żywicy Flexible od Formlabs remkomendowany czas naświetlania to 60 minut w temperaturze 60°C,

- w przeciwieństwie do standardowych żywic, żywice elastyczne są kłopotliwe w procesie szlifowania. Struktury podporowe są integralną częścią modelu – nie można ich wyłamywać, konieczne jest odcinanie podpór cążkami. jednak z uwagi na geometrię modelu nie zawsze możliwe jest całkowite usuniecie śladów po łączeniu modelu z strukturami podporowymi.

Drukowanie 3D z materiałów gumowych – metody proszkowe

Obecnie, najpopularniejszą desktopową drukarką 3D SLS, która pozwala na druk 3D z materiałów elastycznych jest urządzenie polskiego producenta – Sinterit. Desktopowe urządzenia do druku 3D w technologii SLS wyróżnia niewielki obszar roboczy oraz większa dostępność cenowa rozwiązania. Obecnie producent umożliwia korzystanie z następujących materiałów elastycznych: TPE (90 Sh A) oraz Flexa Soft.

Druk 3D z materiałów elastycznych – alternatywy

W przypadku niektórych aplikacji technologia druku 3D może okazać się niewystarczająca z uwagi na ograniczenia technologiczne. Mowa tu o twardościach nieosiągalnych zarówno w przypadku druku 3D z termoplastów, żywic czy proszków poliamidowych. Dla materiałów o twardościach około 50 Sh A warto rozważyć inne technologie wytwórcze, jak metody odlewania próżniowego.

W przypadku metod odlewania próżniowego możliwe jest produkowanie elementów o twardości nawet do kilku stopni w skali Sh A. Technologie te wiążą się z koniecznością przygotowania formy odpowiedniej do krótkich serii produkcyjnych, dlatego też w takich technologiach opłacalne jest wykonywanie więcej niż jednej sztuki.

Podsumowanie – Najczęściej zadawane pytania

Czy wydruki 3D z materiałów elastycznych są szczelne?

To zależy głownie od parametrów procesu druku 3D, nie samego materiału (np. od zastosowanej wysokości warstwy).

Czy mogę drukować 3D z materiałów elastycznych na niskobudżetowej drukarce 3D?

Tak, jednak w przypadku drukarek 3D wyposażonych w ekstruder typu Bowden należy zwrócić szczególną uwagę na prawidłowe podawanie materiału.