W zeszłym miesiącu przeprowadzałem test bardzo interesującego filamentu FiberWood, a kilka miesięcy wcześniej HD PLA. Oba tworzywa łączy ze sobą marka Fiberlogy. Dzisiaj zajmiemy się testem kolejnego filamentu od tego producenta. Jest nim elastyczny FiberFlex 40D.

FiberFlex, podobnie jak inne materiały Fiberlogy, dostępny jest na charakterystycznej szpuli, zawierającej 0,85 kg tworzywa. Podobnie też, jak w przypadku innych filamentów producenta, na opakowaniu znajdziemy naklejkę informującą o indywidualnych, kontrolnych pomiarach średnicy dla danej szpuli. Całość zapakowana jest w tradycyjne pudełko z wizjerem.

Filament wyceniony został na 209 PLN za szpulę, co w przeliczeniu daje nam około 245 PLN/kg. W odniesieniu do popularnego NinjaFlex cena jest bardzo atrakcyjna, ponieważ ten kosztuje około 219 PLN za 0,5 kg, czyli 438 PLN/kg. FiberFlex dostępny jest w sześciu kolorach: białym, czarnym, czerwonym, różowym, żółtym i pomarańczowym. Do testów otrzymałem szpule z materiałem w kolorze żółtym, różowym oraz czarnym.

Podobnie jak w przypadku FiberWood, tak i teraz nie udało mi się dowiedzieć, czym dokładnie jest to tworzywo. Na pewno nie jest to ani TPU, ani TPE. Faktycznie w dotyku nie przypomina żadnego z nich, sprawia wrażenie dużo twardszego (40 w skali Shore D).

Testy przeprowadzałem na drukarce 3DGence One. Wszystkie pliki przygotowywane były za pomocą slicera Simplify3D. Korzystałem z głowicy o dyszy 0,4 mm.

Dobór temperatury (czas druku 4h)

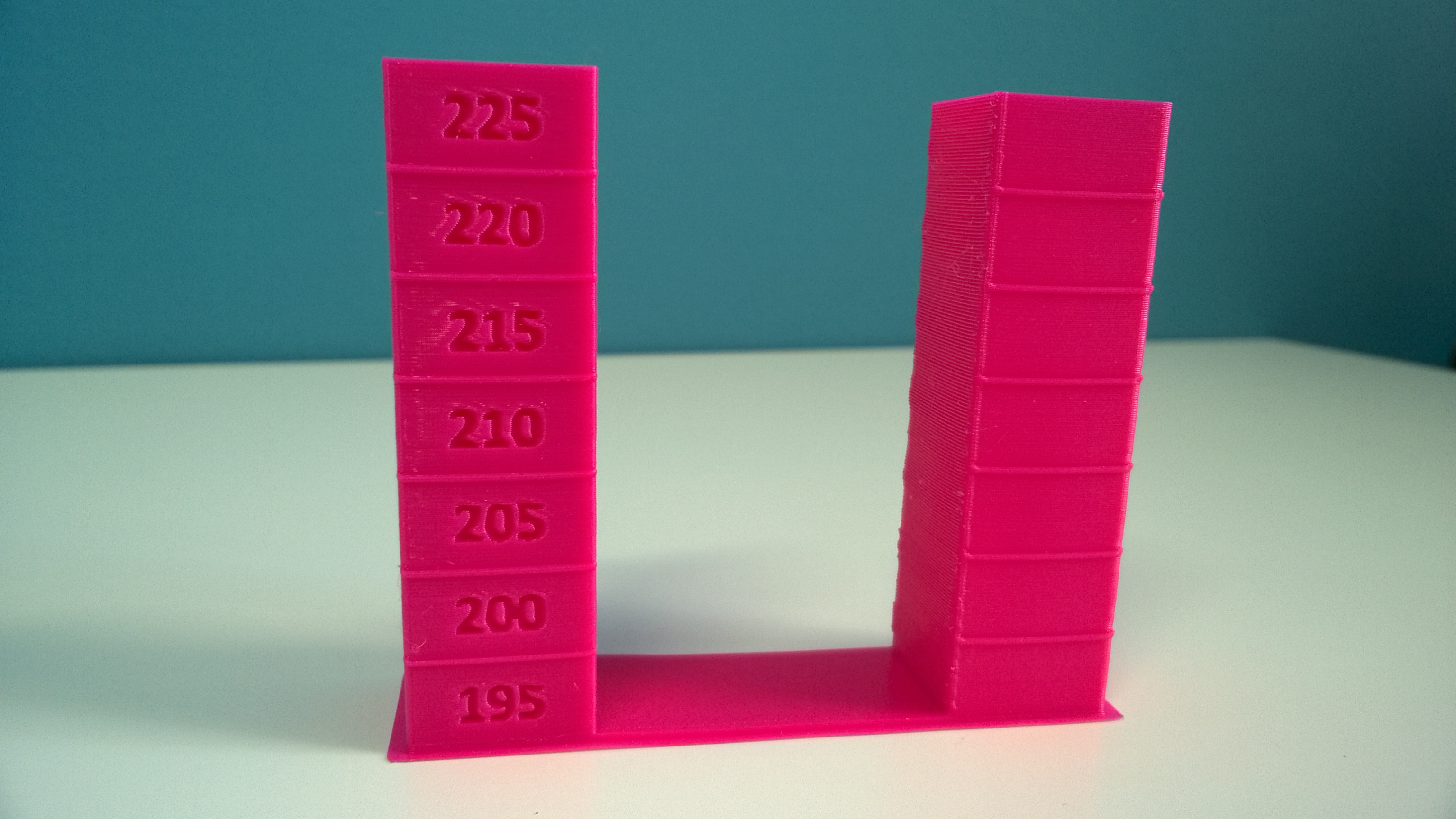

Od ostatniego testu tradycją stało się sprawdzenie całego zakresu zalecanych temperatur, powiększonego o pięć stopni w dół i w górę. Do tego celu wykorzystałem zaprojektowany przez siebie prosty model testowy, który przy okazji sprawdza parametr retrakcji.

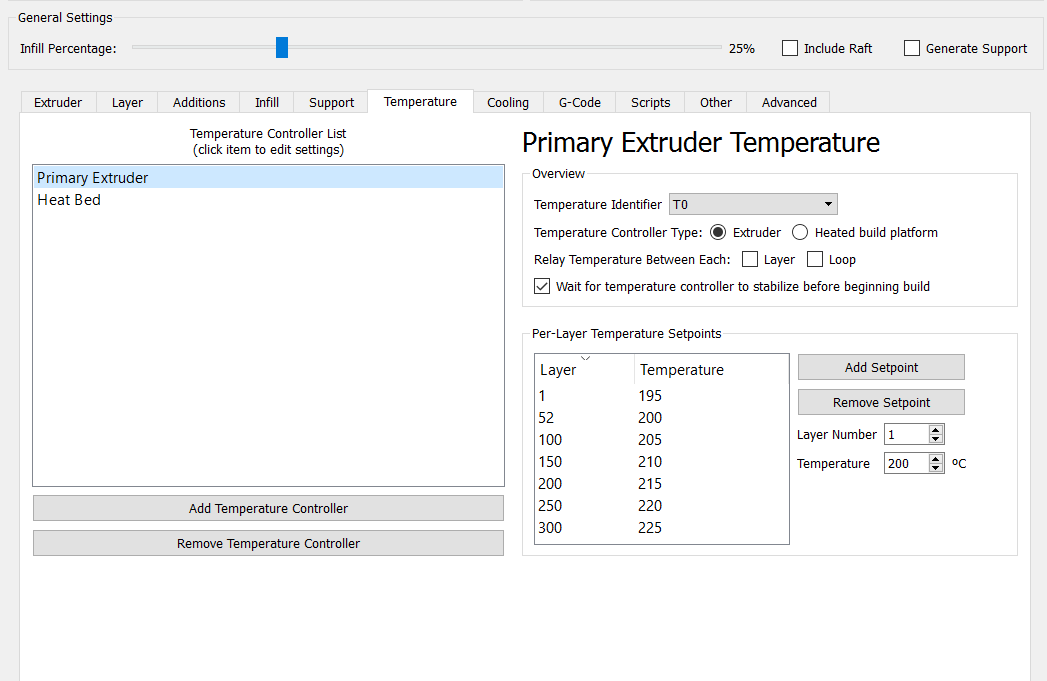

Temperaturę zwiększałem kolejno również o pięć stopni. Posiłkując się możliwościami Siplify3D wygenerowałem gotowy G-code, z zadanymi już temperaturami dla każdej wysokości, dzięki czemu nie musiałem pilnować modelu w czasie druku. Średnia prędkość druku ustawiona została na 40 mm/s.

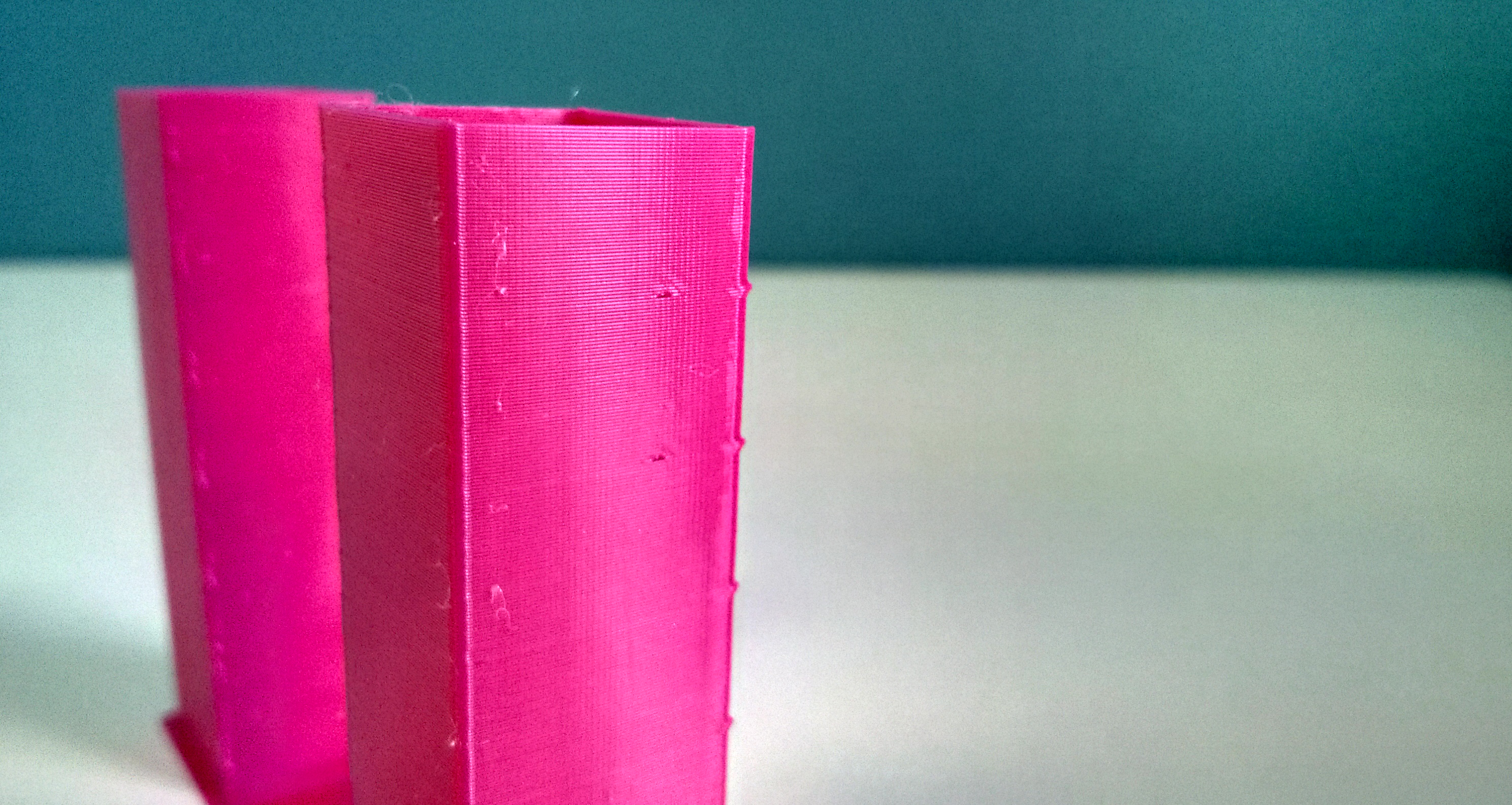

W czasie druku 3D nie napotkałem żadnych problemów. Model wydrukował się poprawnie, ciężko stwierdzić jednak, jaka jest optymalna temperatura druku 3D, ponieważ cała powierzchnia praktycznie nie różni się od siebie? Na bokach wieżyczek zaobserwowałem kilka małych dziurek, które pojawiły się dokładnie w miejscach gdzie następowała zmiana temperatury. W kolejnych wydrukach nie zaobserwowałem już tego zjawiska. Nie zauważyłem żadnych problemów z nitkowaniem, a model, tak jak i wszystkie kolejne w teście, wykonany był z włączoną retrakcją. Wydruk jest dość sztywny i „gumowaty” w dotyku.

W czasie pracy drukarki 3D nie wyczuwałem charakterystycznej dla materiałów elastycznych „gumowej” woni. Zapach emitowany przez FiberFlex jest wyczuwalny, ale raczej neutralny niż drażniący.

Wszystkie kolejne wydruki wykonywałem już z temperaturą w okolicach średniego zakresu, czyli 212°C.

My Pony, my Pony… (czas druku 12h + 10h + 7 h)

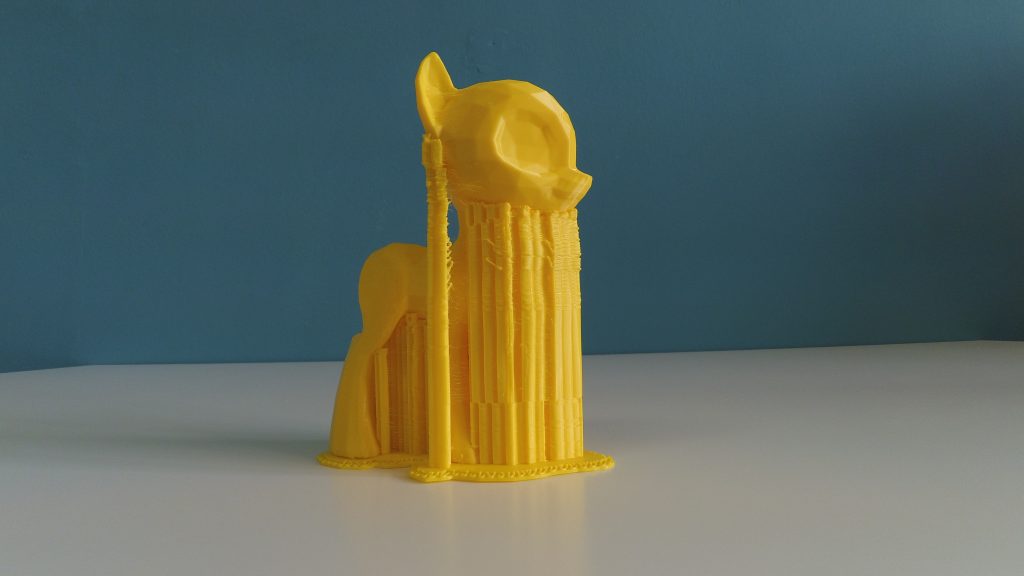

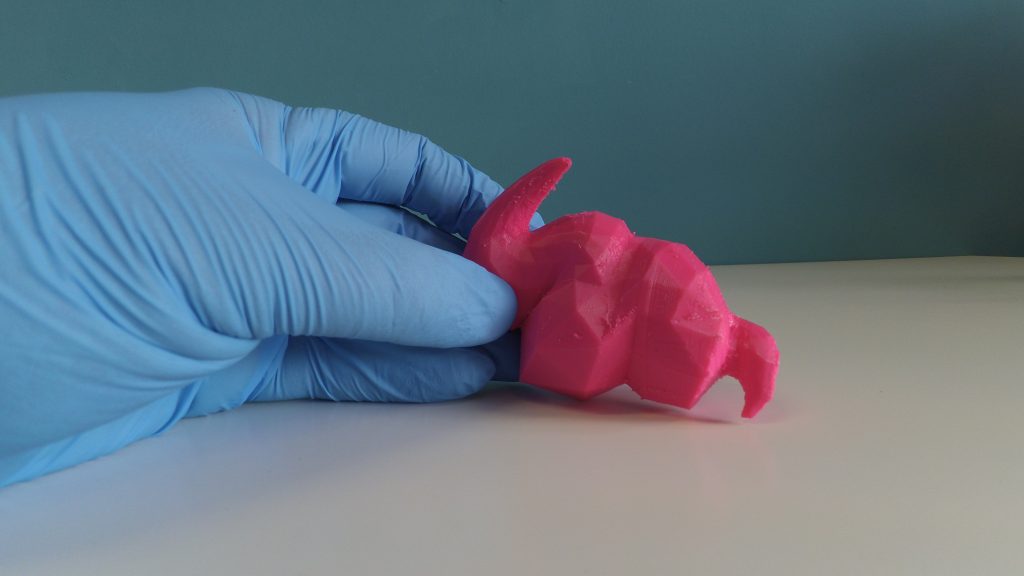

Kolejny drukowany model to kucyk My Little Pony, który składa się z trzech oddzielnych elementów. Z reguły przy filamentach elastycznych staram się unikać supportów, ale w tym przypadku zostałem sprowokowany przez producenta, więc wyzwanie zostało przyjęte.

Wspomniany kucyk nadawał się do testu idealnie. Oprócz samego „ciała”, które wymaga lekkiego podparcia, mamy też grzywę i ogon, które powinny być niemal w całości drukowane w powietrzu, więc support jest przy nich niezbędny.

W pierwszym podejściu wykonałem wydruk grzywy oraz ogona, ale pod koniec pracy drukarki 3D jeden z tych elementów się odkleił od stołu. Okazało się tym samym, że FiberFlex trzyma się dość dobrze stołu, ale nie jest to taka sama siła, jak w przypadku innych materiałów elastycznych. Od tego momentu posiłkowałem się już wspomagaczami ułatwiającymi adhezję. Problem z odklejeniem mógł też wynikać z faktu, że w przypadku drukowania supportów powierzchnia przyklejenia do stołu jest dość mała. Mając to na uwadze, poprawiany model osadziłem dodatkowo na rafcie.

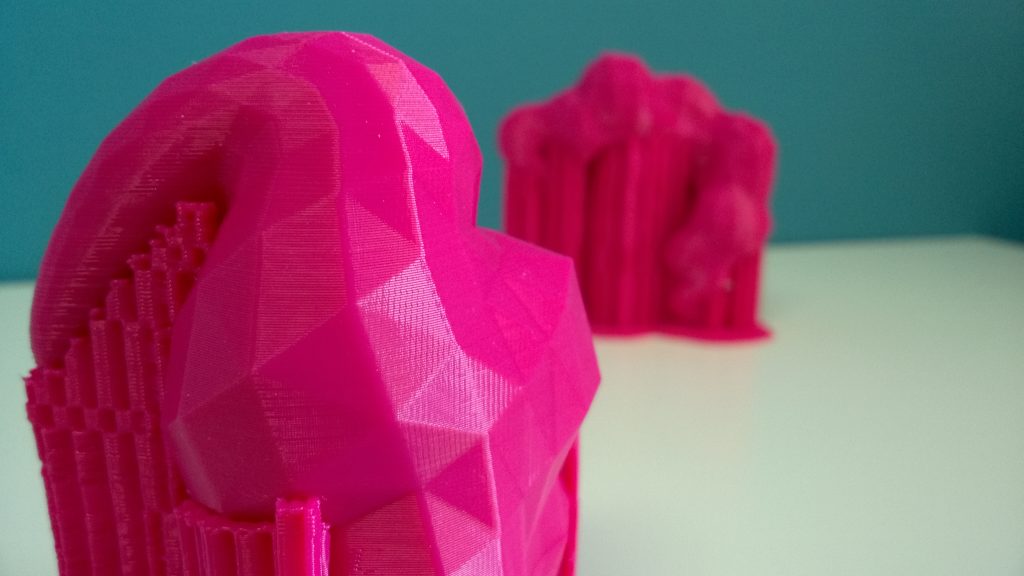

Problem został rozwiązany i nie miałem już więcej problemów z odklejaniem się modeli. Nadszedł jednak moment usunięcia podpór. Oderwanie ich, ze wszystkich trzech wydruków, zajęło mi około dwudziestu minut i faktycznie nie była to do zbyt ciężka praca. Zaryzykowałbym stwierdzenie, że jest to łatwiejsze niż w przypadku PLA. Powierzchnia podpierana prezentuje się całkiem dobrze, co można zaobserwować na poniższych zdjęciach (niewielkie pozostałości są efektem zgrubnego usuwania supportów).

Back To The Future (czas druku 50h + 4h)

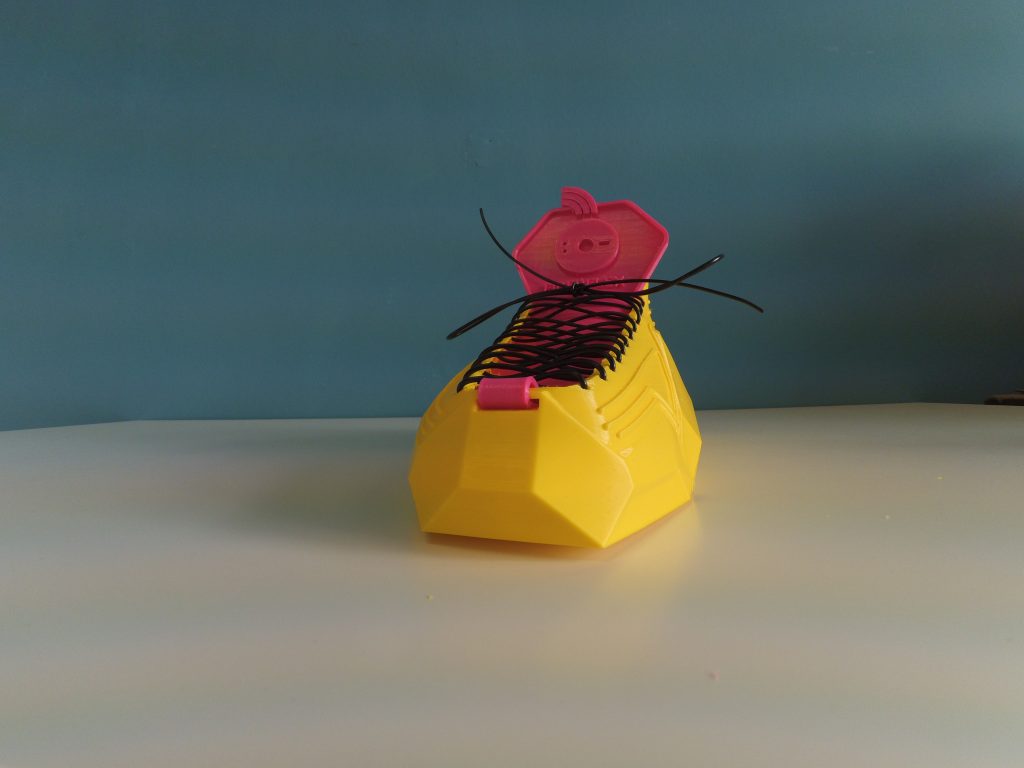

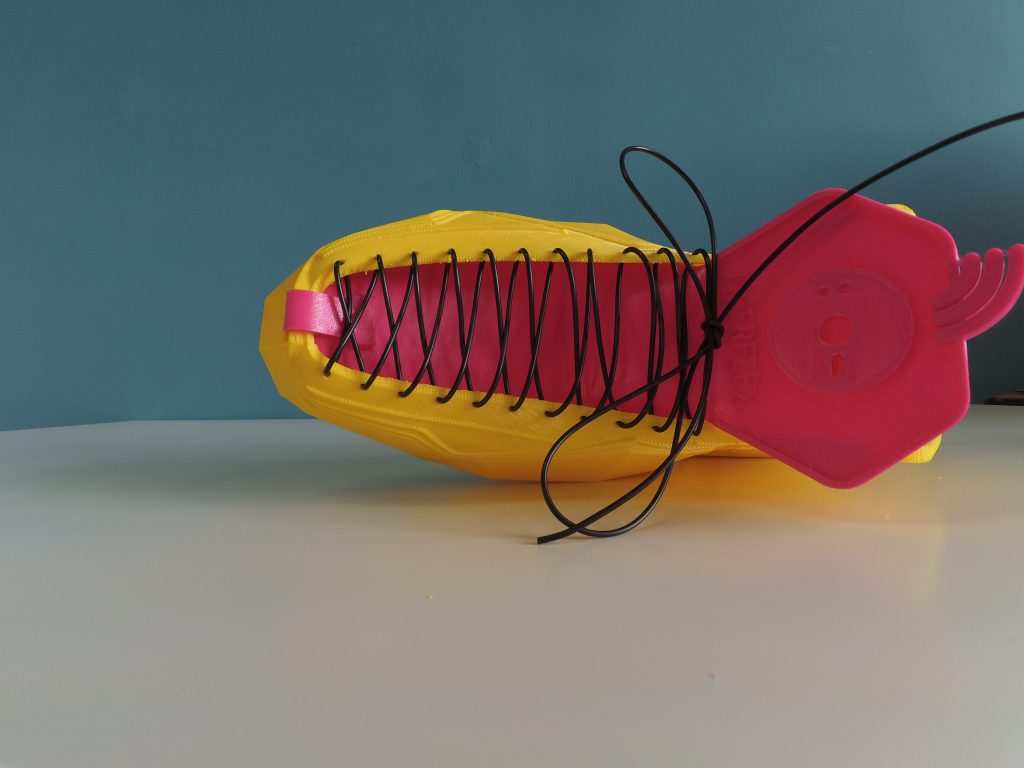

Na koniec zostawiłem sobie najpoważniejszy model, coś co zawsze chciałem wydrukować, ale zawsze było coś ważniejszego do roboty. Jest to but stylizowany na popularne w latach osiemdziesiątych filmy SF (między innymi Back To The Future), zaprojektowany przez hiszpańskiego producenta materiału elastycznego FilaFlex. Model składa się z dwóch elementów, a wydruk największego zajął mi równe 50h. Był to zdecydowanie jeden z najdłuższych moich wydruków, a biorąc pod uwagę, że filamenty gumopodobne są przeważnie problematyczne, tym bardziej jestem zadowolony z rezultatów.

Trochę dla zabawy, trochę też dla lepszego efektu, poświęciłem parę minut, zmieniając delikatnie model języka, poprzez wstawienie na niego logo Fiberlogy.

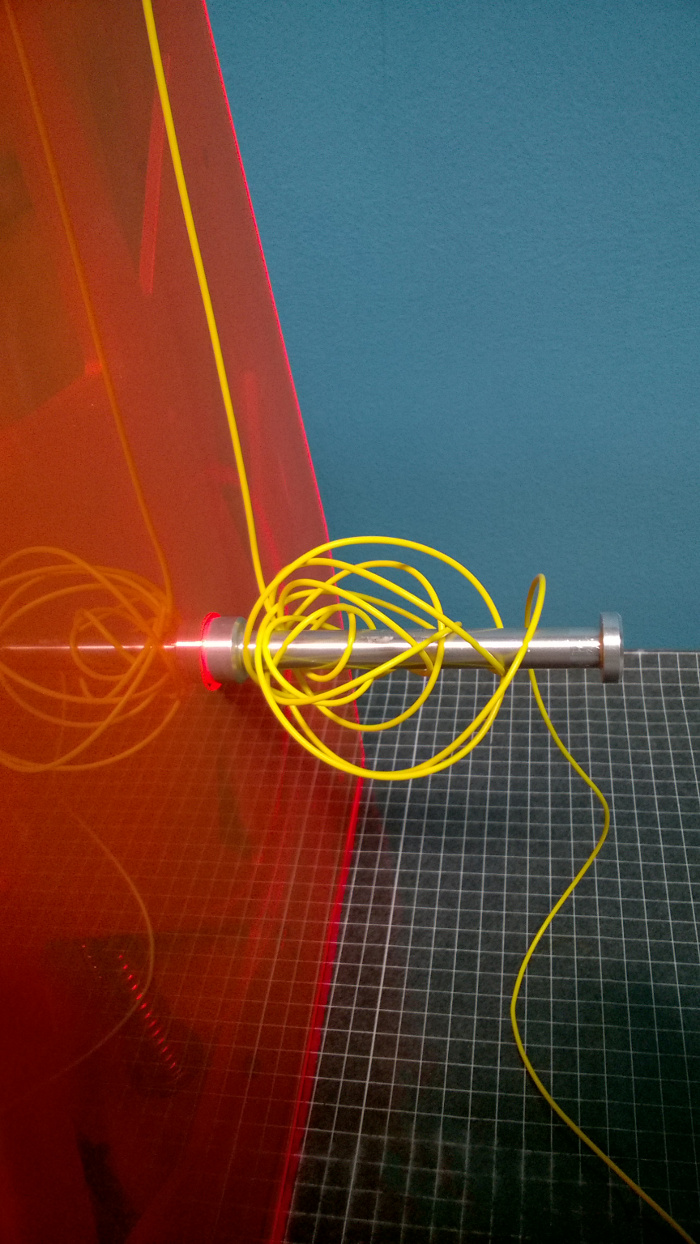

W czasie druku nie obyło się niestety bez kilku wpadek. Dwa razy zdarzyło mi się, że FiberFlex wyszedł bokiem ekstrudera, ale stosowana przeze mnie głowica wykorzystywana jest do testów różnych filamentów, więc niekoniecznie jest w najlepszym stanie. Druga sprawa, bardzo ważna w przypadku tego typu filamentów, to ustawienie właściwej odległości głowicy od stołu. Jeśli jest za blisko, to filament nie jest ścierany na radełku, tak jak na przykład w przypadku ABS, czy PLA, tylko zawija się na nim i wysuwa bokiem. Jedną wpadkę zaliczyłem niestety po szesnastu godzinach druku, ale w tym przypadku jedynym winowajcą był zsunięty filament, który zawinął się wokół uchwytu na szpulę.

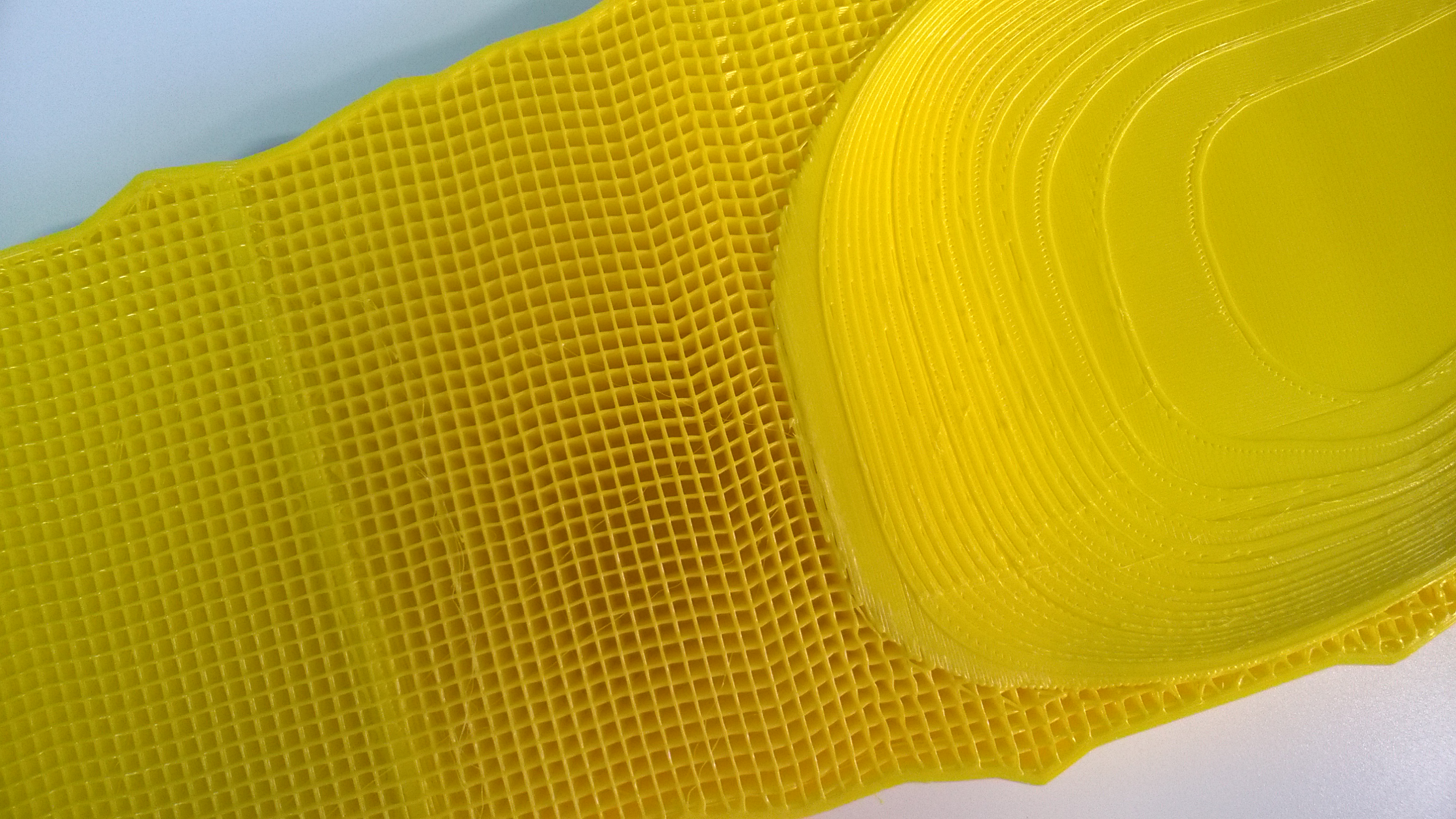

Plusem tego ostatniego niepowodzenia był fakt zaobserwowania, że FiberFlex charakteryzuje się dość dużym skurczem, który można zobaczyć na poniższym zdjęciu, lekko pofalowanego wypełnienia.

W celu uniknięcia kolejnych niespodzianek, profilaktycznie zmniejszyłem również prędkość druku o około 35%.

Model buta wydrukował się naprawdę bardzo ładnie. Jak na 50h ciągłego druku, to nie pojawiły się na nim praktycznie żadne skazy. Wewnątrz pojawiło się natomiast wyraźne nitkowanie, które jest dość łatwe do usunięcia. Dobry efekt daje również przypalenie nitek zapalniczką lub minipalnikiem. Model drukowałem na warstwie 0,3 mm, a jego powierzchnia jest niemal idealna.

Podsumowanie

Filamentami elastycznymi nie jesteśmy wstanie drukować na każdej drukarce 3D, a nawet jeśli takową posiadamy to materiały te są często dość problematyczne i nie każdy użytkownik sobie z nimi poradzi. Z FiberFlex’em również możemy natrafić na niepowodzenia, ale dzięki swojej twardości jest zdecydowanie łatwiejszy do opanowania. Idealnie nadaje się do obiektów, które pomimo swojej elastyczności powinny wykazać się również odpowiednią sztywnością.