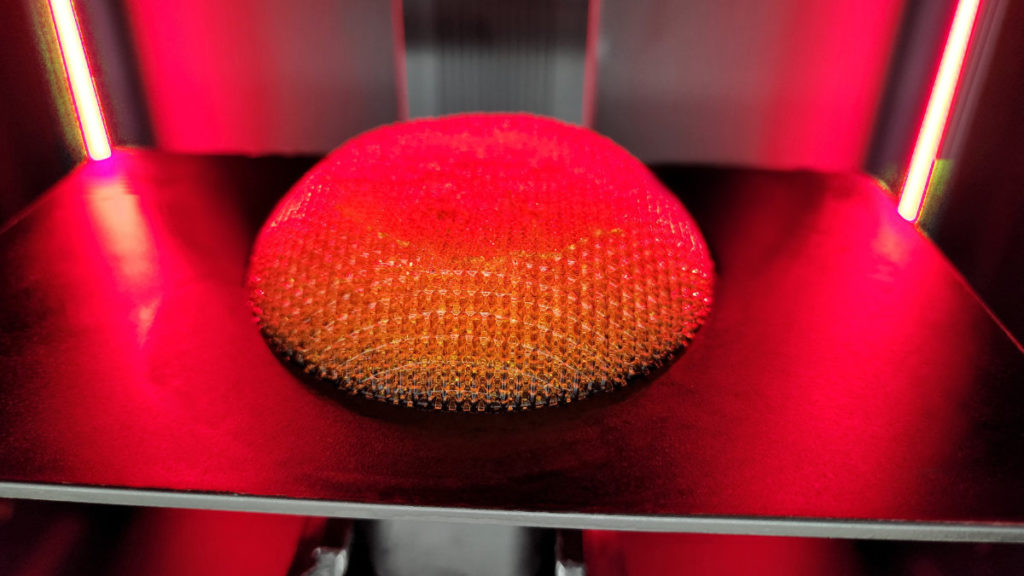

GE Additive zamierza wprowadzić do oferty nową linię produktową druku 3D z metali, opartą o technologię Binder Jetting. Prace nad technologią i przyszłymi produktami zostały zaplanowane na cztery lata i ten czas powoli dobiega końca. Dostawy pierwszych drukarek 3D o nazwie Series 3 mają się rozpocząć w drugiej połowie 2023 r. i mają być odpowiednie dla nowoczesnych środowisk produkcji seryjnej części z metalu o dużej objętości.

W ciągu ostatnich czterech lat wyselekcjonowana grupa strategicznych partnerówfirmy przyczyniła się do rozwoju platformy technologicznej GE Additive Binder Jet. Series 3 Binder Jet Line może wytwarzać addytywnie złożone, małe i duże części – w sposób powtarzalny i niezawodny, z wyjątkowymi właściwościami stosowanego materiału. Wg GE, przewyższają one jakościowo odpowiedniki wykonane z odlewów, z osiągalnymi średnicami otworów przelotowych i grubościami ścianek poniżej 500 μm.

Technologia Binder Jet firmy GE udowadnia, że jest w stanie z powodzeniem drukować i spiekać duże części, które spełniają tolerancje wymiarów i rozdzielczości dla produkcji, z wykazaną zdolnością w przypadku części o masie do 25 kg ze stali nierdzewnej i bez znanych ograniczeń dotyczących maksymalnej grubość ścianki.

Linia Binder Jet Line umożliwia również:

- tworzenie skomplikowanych części bez równoczesnego niszczenia drobnych elementów, co umożliwia opatentowane przez GE systemy spoiw

- spiekanie części w żądanych tolerancjach, co jest częściowo możliwe dzięki oprogramowaniu GE Additive Amp do przewidywania zniekształceń i możliwości kompensacji

- tworzenie części odlewniczych o wysokiej jakości i w znacznie szybszym czasie niż tradycyjne metody wytwórcze

- druk 3D i spiek części o niskiej chropowatości powierzchni.

GE Additive dąży do tego, aby przemysłowa produkcja addytywna metali była procesem ekonomicznym, dlatego rentowność produkcji jest kluczowym czynnikiem linii Binder Jet. Część tych obliczeń obejmuje porównanie kosztów z konwencjonalnymi technologiami produkcyjnymi pod względem tolerancji i kosztów, od surowca do końcowej części (całkowity koszt posiadania — nie tylko maszyny).

Inne korzyści w zakresie efektywności kosztowej obejmują:

- mniej wydatków na surowce dzięki recyklingowi niewykorzystanego proszku i wykorzystaniu tańszego materiału w porównaniu z innymi technologiami złoża proszkowego

- otwarta przestrzeń dla nowych aplikacji i innowacji

- wykorzystanie całej przestrzeni roboczej, od góry do dołu, od krawędzi do krawędzi, bez potrzeby stosowania podpór

- możliwość wprowadzania nowych, innowacyjnych części, których produkcja jest zbyt kosztowna lub trudna do wyprodukowania przy użyciu konwencjonalnych lub innych istniejących technologii addytywnych.

Linia Binder Jet firmy GE oferuje wysoką ogólną wydajność sprzętu (OEE), gotowość do automatyzacji, przewiduje zniekształcenia oraz oferuje materiały o właściwościach, które spełniają i przewyższają standardy branżowe. Wszystko to łączy się z celem, jakim jest najniższy całkowity koszt posiadania przy produkcji dodatków metalicznych.

W oparciu o informacje od klientów i partnerów w fazie rozwoju technologii, GE Additive koncentruje się na umożliwieniu ewentualnego wdrożenia 40, 50, 100+ instalacji maszynowych, które zapewnią powtarzalną jakość procesu, jednocześnie minimalizując kontakt operatora ze sprzętem i materiałami.

Inne korzyści skali obejmują:

- możliwość drukowania 3D do 100 razy szybciej niż w przypadku innych metod wytwarzania przyrostowego

- gotowa do automatyzacji technologia, która napędza wysoką produktywność.

Binder Jet Line może być instalowana i eksploatowana bez konieczności wyznaczania stref zagrożenia i została zaprojektowana tak, aby operator miał minimalny kontakt z systemem i proszkami metali.

System będzie posiadał certyfikat UL i certyfikat CE, mając w 100% obojętne i szczelne środowisko pracy i jest zaprojektowany tak, aby był kompatybilny z reaktywnymi i palnymi proszkami i spoiwami.

Inne korzyści związane z bezpieczeństwem to:

- zerowa ekspozycja operatora na proszek

- w pełni niezależny i działający w czasie rzeczywistym system bezpieczeństwa na pokładzie stale monitorujący stan maszyny

- przesyłanie strumieniowe danych OPC UA w czasie rzeczywistym w celu integracji z fabrycznymi systemami MES i systemami bezpieczeństwa.

Źródło: materiały prasowe GE Additive