AB Volvo, szwedzki producent pojazdów użytkowych, od trzech lat stopniowo wprowadza druk 3D do swoich zakładów w celu usprawnienia różnych procesów. W 2015 roku rozpoczęto od druku specjalnych narzędzi ułatwiających montaż silników, a rok temu w jednej ze szwedzkich fabryk koncernu pojawiła się drukarka do produkcji piaskowych form odlewniczych. Inżynierowie koncernu opracowali też prototypowy silnik wytworzony z wykorzystaniem druku z metalu. Teraz AB Volvo ogłosiło nowy program produkcji części zamiennych z wykorzystaniem druku 3D.

Marka Volvo kojarzy się zapewne większości osób z kanciastymi kombi, albo ogólnie z samochodami osobowymi. Produkcją takowych zajmuje się Volvo Car Corporation, czyli przedsiębiorstwo należące do chińskiej grupy Geely. Do 1999 roku było ono częścią szwedzkiego koncernu AB Volvo (Aktiebolaget Volvo), który funkcjonuje nadal, ale nie zajmuje się już produkcją samochodów osobowych. Obecnie AB Volvo jest jednym w wiodących światowych producentów ciężarówek, autobusów, maszyn budowlanych, rolniczych i ogólnie ciężkiego sprzętu. Koncern wytwarza nie tylko pojazdy opatrzone alchemicznym symbolem żelaza (lub symbolem płci męskiej, jak kto woli) – w skład AB Volvo wchodzi amerykański Mack i francuskie Renault Trucks.

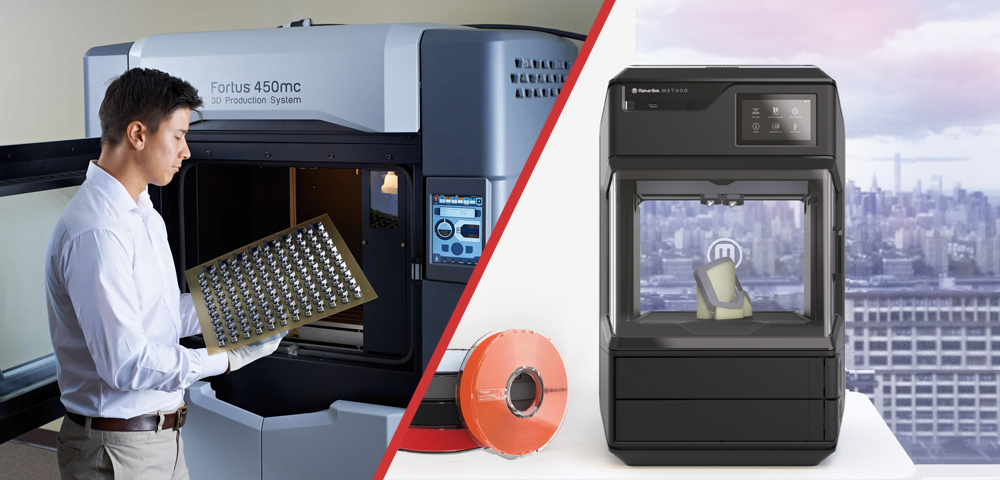

Właśnie we francuskiej fabryce koncernu w Lyonie w 2015 roku pojawiła się drukarka Stratasys do wytwarzania specjalistycznych narzędzi z ABSu. Donoszono wówczas, że drukarka 3D stała się nieocenioną pomocą w zakładzie produkującym silniki. Różnorakie uchwyty, podpórki czy zaciski można dzięki technologiom przyrostowym wytwarzać z tworzywa znacznie szybciej i ponad stukrotnie niższym kosztem niż odpowiedniki z metalu.

W ubiegłym roku w szwedzkim zakładzie w Skövde pojawiła się drukarka 3D do wytwarzania form odlewniczych z piasku. Kolejne trzymilimetrowe warstwy form drukowane są przez spajanie ziarenek piasku klejem. Pracownicy przyjęli nowy sprzęt z wielkim entuzjazmem (przynajmniej wg szwedzkich standardów), ponieważ pozwala oszczędzić czas i koszt wytwarzania prototypów i daje inżynierom zupełnie nowe możliwości. Typowo dla Skandynawów, ważnym aspektem pracy z piaskową drukarką w AB Volvo jest ograniczenie zużycia surowca i stosowanie klejów przyjaznych środowisku.

Również w 2017 roku, ale znowu w Lionie, zaprezentowano możliwości druku 3D z metalu, budując prototypowy (całkowicie sprawny) silnik. Wzorowano się na dieslu Renault – czterocylindrowcu DTI 5 (który oczywiście zgodny jest z najnowszą normą Euro 6). Dzięki drukowi 3D udało się zmniejszyć masę silnika o ok. 25% i ograniczyć o 200 liczbę elementów (czyli też o ok. 25%).

Ostatnio Volvo Construction Equipment, oddział zajmujący się produkcją maszyn budowlanych i górniczych, wprowadziło druk 3D jako alternatywę dla konwencjonalnych metod produkcji części z tworzyw sztucznych. Specjalistyczne maszyny bardzo często pracują przez kilkadziesiąt lat i są produkowane w niewielkich seriach, dlatego druk 3D okazuje się korzystnym cenowo sposobem wytwarzania części zamiennych. Dodatkowi zaletami jest przyspieszenie dostaw nowych elementów i brak konieczności ich magazynowania.

Zwykle drukowane są elementy wyposażenia wnętrza i segmenty kanałów wentylacyjnych, a do odtworzenia części wykorzystywane są rysunki techniczne i modele 3D. Zamienniki z drukarki 3D przechodzą rygorystyczne testy i nie ustępują jakością oryginalnym częściom. Oferta ograniczona jest na razie do elementów z tworzyw termoplastycznych, ale firma rozważa rozszerzenie jej o części drukowane przestrzennie z metalu.

źródło: volvoce.com