Duńska drukarka 3D Blueprinter pojawiała się na łamach naszego serwisu już kilkakrotnie. Jest to profesjonalne urządzenie drukujące w technologii SHS (selective heat sintering – selektywne spiekanie cieplne) do tworzenia wydruków 3D z proszku poliamidowo-nylonowego. Technologia ta jest bardzo podobna do SLS, z tą różnicą, iż kolejne warstwy sproszkowanego tworzywa sztucznego są spiekanie głowicami termicznymi a nie laserem. Równocześnie jest dużo tańsza – jej koszt jest ok. 10 razy niższy niż systemy SLS niemieckiego EOS`a. Sprzedażą Blueprintera w Polsce zajmuje się krakowska firma CadXpert.

Termiczne spiekanie poliamidowego proszku pozwala na uzyskanie bardzo wytrzymałych modeli drukowanych bez użycia podpór, przy bardzo niskich kosztach wydruku. Oprogramowanie drukarki 3D jest bardzo intuicyjne i dostępne przez przeglądarkę www. Nie wymaga żadnego specjalistycznego przeszkolenia, przez co z urządzenia może korzystać praktycznie każdy – bez względu na to na jakim systemie operacyjnym pracuje (Windows, Mac, Linux).

Drukarka 3D Blueprinter wykorzystuje w pracy proszek Mflex oraz dedykowaną stację czyszczącą, na której dokonuje się postprocessingu. Mflex to proszek poliamidowo-nylonowy, który spieka się pod wpływem wysokiej temperatury – i to właśnie dzięki spiekaniu za pomocą temperatury, a nie drogich laserów, wydruki 3D uzyskiwane na tym urządzeniu stają się dużo tańsze. Stacja czyszcząca to osobny element drukarki 3D, gdzie w zamkniętej komorze za pomocą sprzężonego powietrza usuwasię resztki niespieczonego proszku po wydruku. Podczas tego procesu proszek jest odsiewany i oczyszczany, dzięki czemu jest gotowy do ponownego użycia. Odzysk niespieczonego materiału jest na poziomie 100%.

Prędkość druku 3D w Blueprinterze określana jest w dużej mierze przez czas, z jakim nakładane są kolejne warstwy proszku w całej komorze roboczej. Ułożenie warstwy proszku to 2-3 mm/h. Aby zoptymalizować pracę urządzenia, modele powinny być maksymalnie rozłożone w poziomie, dzięki czemu oszczędza się czas jak i proszek. Wykorzystując drukarkę 3D do pracy ciągłej ta oszczędność jest jeszcze większa. Blueprinter jest gotowy do pracy już po 5 minutach od zakończenia wcześniejszego wydruku.

Blueprinter jest w stanie wydrukować bardzo skomplikowane modele o bardzo rozwiniętej geometrii. W technologii SHS nie są wymagane podpory – zapewniają je kolejne warstwy niespieczonego proszku. Komora robocza o wymiarach 16 x 20 x 14 cm pozwala na drukowanie 3D dużych modeli lub produkcję niskoseryjną mniejszych (wydruki można piętrować). Wysokość drukowanej warstwy wynosi 0,1 mm.

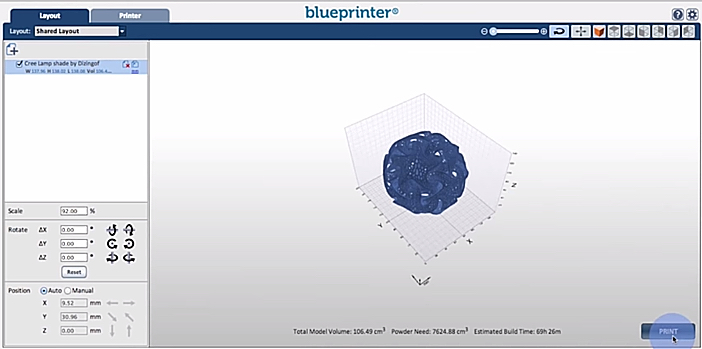

Do drukowania Blueprinter wykorzystuje standardowe modele 3D zapisane w formacie STL. Są one następnie rozkładane na stole roboczym drukarki 3D w jej oprogramowaniu. Bardzo ważne jest ułożenie modeli – w tym ich odległość od siebie, która powinna wynosić ok. 1 cm. Szczególną uwagę należy zwrócić na wysokość, ponieważ to w dużej mierze uzależnia koszt wydruku 3D. Jeśli w komorze roboczej pozostanie wolne miejsce, warto wykorzystać je do wstawienia dodatkowych wydruków próbnych. Modele można ułożyć automatycznie lub poświęcić chwilę czasu i ułożyć je ręcznie.

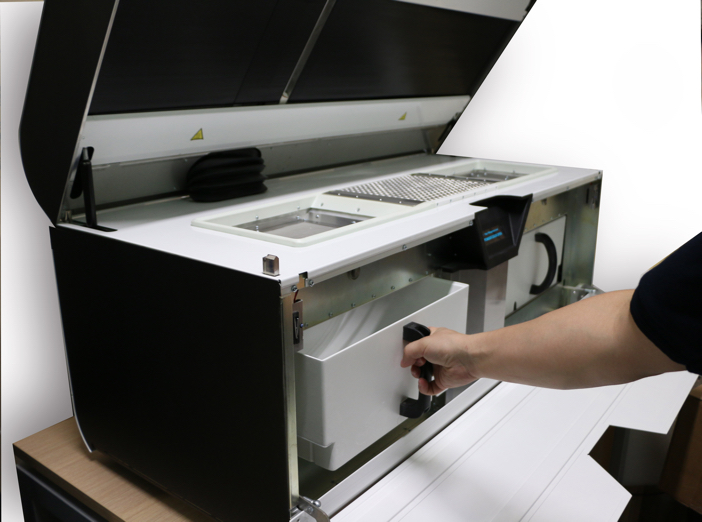

Kolejnym krokiem jest przygotowanie proszku. Dzięki temu, że proszek jest w pełni odzyskiwalny, wydruki 3D są tańsze. „Stary” proszek powinien zostać zmieszany z nowym w stosunku 1:2 i umieszczony w szufladzie urządzenia.

Aby rozpocząć wydruk 3D wystarczy nacisnąć przycisk „PRINT” i czekać aż warstwa po warstwie zostanie spieczony cały proszek. Ten proces trwa najdłużej, jednak przy ciągłej pracy jest czas na przygotowanie kolejnych modeli oraz kolejnej porcji proszku, dzięki czemu uzyskuje się całkowitą ciągłość pracy.

Po zakończonym procesie drukowania modele należy oczyścić, do czego wykorzystuje się stację czyszczącą. Sprzężone powietrze bez problemu usuwa pozostałości niespieczonego proszku – szczególnie z mało dostępnych miejsc. Dzięki temu, że komora jest całkowicie szczelna proszek nie roznosi się po całym pomieszczeniu.

Gotowe modele nie wymagają już dalszej obróbki, są twarde i wytrzymałe. Jeśli jednak zależy nam na bardzo dużej wytrzymałości, można przeprowadzić dodatkową obróbkę w postaci zanurzenia modelu 3D w żywicy. Ten etap postprocessingu jest stosowany dla bardzo wymagających elementów.