Firmy produkcyjne stale starają się poprawiać wyniki, poprzez zwiększanie wydajności, jakości i obniżanie kosztów wytwarzania elementów. Odpowiednia optymalizacja procesów pozwala na przyspieszenie wdrożenia produktu na rynek, przy zachowaniu kosztów. Stan techniczny hali produkcyjnej ma silny wpływ na jej wydajność. Dlatego elementy wyposażenia hali, np. przyrządy, uchwyty, matryce, stemple czy pomoce do kontroli jakości odgrywają dużą rolę i mogą silnie wpływać na wydajność.

Na wydajność składa się szereg czynników, m. in. wymagana jakość, przepustowość produkcji, dokładność i powtarzalność. Wszystkie te parametry muszą być ze sobą w równowadze, aby zapewnić pożądane efekty produkcji. Każdy element wyposażenia ma ogromne znaczenie na hali produkcyjnej. Pomoce produkcyjne są spersonalizowanymi narzędziami, które muszą spełniać konkretne wymagania jakościowe, ponieważ mocują one inny element, poddawany kontroli i prowadzą narzędzia. Natomiast uchwyty są odpowiedzialne za utrzymanie części w danej pozycji, w celu poddania ich dalszej inspekcji.

Stosowanie pomocy produkcyjnych zapewnia szereg zalet, w tym wysoką jakość i powtarzalność produkcji oraz redukcję kosztów.

- Jakość: pomoce produkcyjne pozwalają szybko wykrywać usterki i nieprawidłowości za pomocą specjalnych mierników lub systemów pass/fail.

- Powtarzalność: zastosowanie pomocy produkcyjnych pozwala na jednolitą produkcję elementów spełniających wymagania jakościowe. Umożliwiają prawidłowe rozmieszczenie części, bez konieczności manualnego ustawiania ich przez operatora.

- Redukcja umiejętności: dzięki wprowadzeniu pomocy produkcyjnych, operator nie musi zręcznie ustawiać elementów do kontroli jakości, gdyż procedura jest przeprowadzana przez specjalnie zaprojektowane narzędzie.

- Produktywność: pomoce produkcyjne pomagają zwiększyć przepustowość produkcji, poprzez eliminację manualnego znakowania i ustawiania produktów do kontroli.

- Redukcja kosztów: wzrost wydajności i brak przestojów pozwalają obniżyć koszty wytwarzania i niwelują ryzyko przestojów.

Koszty są uzależnione od przeprowadzonych optymalizacji, chęci poprawy jakości i prewencji wad elementów. Cena wytworzenia pomocy produkcyjnych jest jednym z wielu kosztów ponoszonych przez firmę. Inne dotyczą kosztów ponoszonych z tytułu wytworzenia wadliwego elementu czy produktu. To znacznie wpływa na jakość oraz generuje szereg innych problemów, m. in. opóźnienia i przestoje, tworząc dodatkowe koszty i negatywnie oddziałując na zyski operacyjne. W celu kontroli i zapobiegania najczęstszym usterkom, zdefiniowano pewne elementy, takie jak „Aspekty krytyczne dla jakości.”

Specjalne wskaźniki m. in. krytycznego znaczenia dla jakości (CTQ) pozwalają na wyliczenie kosztów zaawansowanych procesów produkcyjnych. CTQ określa produkt lub proces o ściśle określonych standardach wydajności lub limitach specyfikacji. Stosowanie pomocy produkcyjnych, takich jak przyrządy i uchwyty, pomaga zredukować ryzyko niepowodzeń, a niektóre elementy CTQ można sprawdzić z wykorzystaniem pomocy do pomiaru jakości lub pomocy metrologicznych.

Pomoce produkcyjne w ramach dzisiejszej produkcji

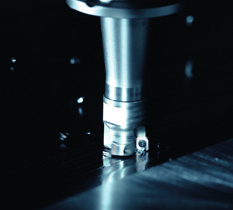

Obecnie, pomoce produkcyjne są zazwyczaj produkowane ze stali, aluminium lub tworzyw sztucznych. Ze względu na aspekt ekonomiczny, elementy stalowe są najczęściej wykonywane ze stali miękkiej. Niemniej jednak, posiada ona niskie właściwości mechaniczne. Innym materiałem metalicznym wykorzystywanym w tej dziedzinie jest aluminium, które również należy do materiałów miękkich. Natomiast tworzywa sztuczne są grupą materiałów nieprzewodzących, które są używane na liniach produkcyjnych podzespołów elektronicznych. Są wykorzystywane w celu zapobiegania uszkodzeniom obrabianych elementów. Aktualnie, najczęściej wykorzystuje się POM (Polioksymetylen). Jest to materiał obrabiany metodą CNC, która jest bardzo często używana do produkcji pomocy produkcyjnych. W tej metodzie wytwarzania, pożądany kształt jest wycinany z litego bloku materiału przez narzędzie tnące.

CNC zapewnia wysoką dokładność produkowanych elementów, która nie może być uzyskana innymi metodami, np. za pomocą formowania wtryskowego czy wytłaczania. Dlatego obecnie jest jedną z najpopularniejszych metod produkcji niskoseryjnej. Niemniej jednak, ta technologia posiada również ograniczenia. Głównym problemem może być geometria, np. wewnętrzne naroża o małym promieniu, wgłębienia o złożonej geometrii i podcięcia lub cienkie ścianki.

Jakie wymagania muszą spełniać pomoce produkcyjne?

- Prosta konstrukcja: złożoność geometrii jest ściśle powiązana z kosztami produkcji – im bardziej skomplikowany kształt ma element, tym wyższe są koszty projektowania, wytwarzania, a przy tym wymagają większego zakresu konserwacji.

- Dokładność: jest krytycznym parametrem, który wpływa na poprawę powtarzalności i czas produkcji. Im bardziej precyzyjne są pomoce produkcyjne, tym łatwiej i szybciej można wychwycić wadliwie wykonane elementy.

- Trwałość: pomoce produkcyjne muszą wytrzymywać trudne warunki eksploatacji, a ich powierzchnia musi być odporna na zużycie. Ponadto, wymagana jest również wystarczająca sztywność, aby wytrzymać nacisk podczas obróbki.

- Waga: wpływa na szereg innych czynników. Pracownicy używają narzędzi przez długie godziny, a niższa waga wpływa na wygodę użytkowania. Natomiast, w przypadku komponentów montowanych do ramion robotów, lekkie chwytaki zapewniają lepszą precyzję i niższe zużycie energii.

- Opłacalność ekonomiczna: zawsze należy przeanalizować opłacalność ekonomiczną produkowania przyrządów i uchwytów, używanych na hali produkcyjnej.

Jak druk 3D może zoptymalizować produkcję?

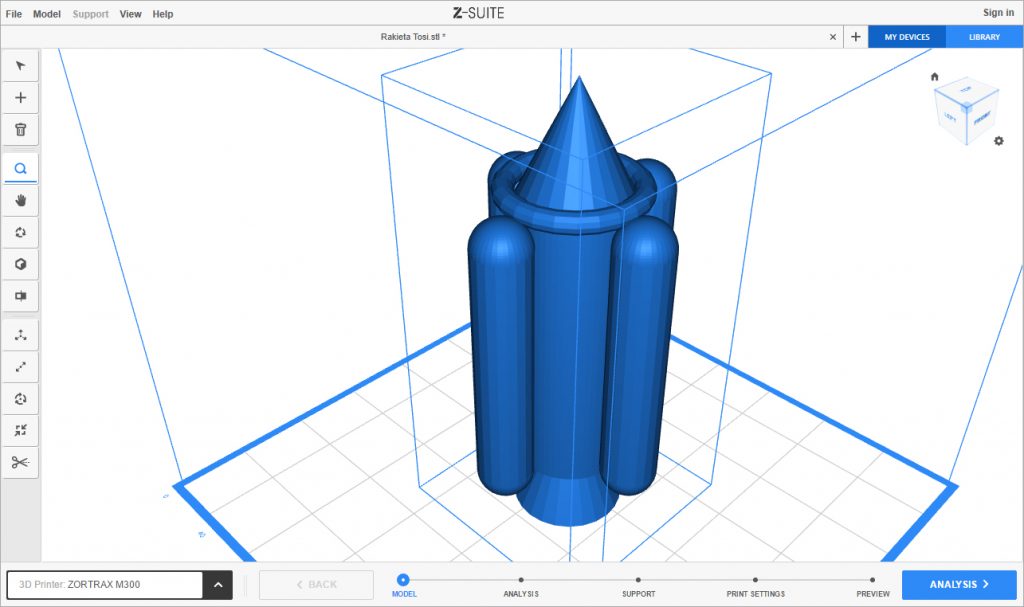

Wytwarzanie przyrostowe jest stosowane w coraz większej ilości firm. Pozwala na wprowadzenie optymalizacji i usprawnienie procesu wdrożenia produktu na rynek. Technologia druku 3D HP Multi Jet Fusion jest wykorzystywana w drukarkach 3D HP Jet Fusion. Wdrożenie technologii przyrostowych do firmy może wnieść wiele korzyści.

Druk 3D pozwala zoptymalizować:

- Produktywność i czas: W przypadku wytwarzania elementów wyposażenia hali produkcyjnej czas ma kluczowe znaczenie dla wydajności produkcji. Wykonanie elementów o skomplikowanej geometrii wymaga czasochłonnego projektowania przez wykwalifikowanych projektantów CAM i operatorów maszyn. Outsourcing produkcji wiąże się zazwyczaj z długim czasem oczekiwania, nawet do kilku tygodni. Niejednokrotnie element wymaga wprowadzenia poprawek i kolejnych iteracji, testów, wydłużając proces wdrożenia produktu. Druk 3D pozwala na szybkie wytwarzanie prototypów, dzięki czemu każda iteracja trwa krócej, niż w przypadku produkcji zleconej w firmie zewnętrznej. Wytwarzanie przyrostowe może być również przydatne w produkcji części zamiennych, wykorzystywanych na hali.

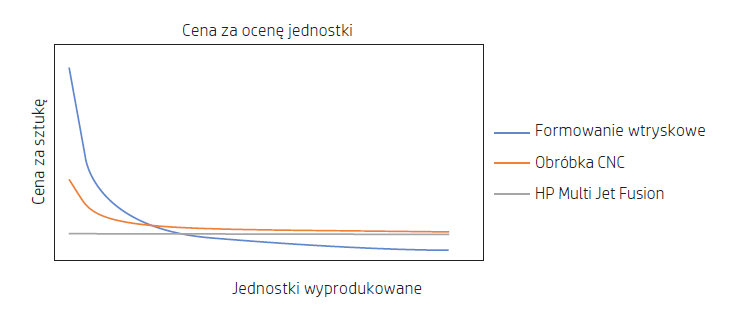

- Koszt: Obróbka CNC wymaga wykwalifikowanego personelu oraz skomplikowanej kalibracji i konserwacji maszyn, co przekłada się na wzrost kosztów. W druku 3D cyfrowy projekt jest przesyłany wprost do drukarki 3D, dzięki czemu interwencja człowieka jest ograniczona do minimum.

- Wydajność i personalizacja: Druk 3D pozwala na szybkie wytwarzanie komponentów o skomplikowanej geometrii, nieosiągalnej do wykonania innymi metodami. Dzięki możliwości drukowania 3D złożeń elementów, część składająca się z mniejszych komponentów, może być wydrukowana w jednym kawałku, w trakcie jednego procesu. Dodatkowo, sterowanie wielkością wypełnienia i wysokością warstwy pozwala skrócić czas wytwarzania, nie tracąc na wytrzymałości. Obróbka końcowa i sam proces CNC jest bardziej skomplikowany i posiada wiele ograniczeń. Elementy jednej części muszą być dzielone na małe bloki o różnych wymiarach, a następnie łączone manualnie. Dodatkowo, druk 3D umożliwia wytwarzanie elementów spersonalizowanych, przy zachowaniu niskich kosztów wytwarzania.

- Waga: Zmiana gęstości wypełnienia silnie wpływa na wagę elementu, a przy prawidłowo przeprowadzonej optymalizacji, pomimo niższej wagi komponent nie traci swoich właściwości. Dzieje się tak za sprawa struktur kratownicowych i dostosowania topologii, a także doborze odpowiednich materiałów, które są lżejsze niż powszechnie stosowane aluminium i stal. Niższa waga komponentów pozytywnie wpływa na wydajność i wygodę użytkowania.

- Konsolidacja zespołu elementów: Druk 3D umożliwia drukowanie 3D złożonych części ruchomych w jednej części, co nie jest możliwe za pomocą innych metod wytwórczych. Skraca to czas oraz obniża ryzyko niepowodzeń w trakcie montażu.

- Zrównoważony rozwój: Druk 3D pozwala ograniczyć odpad materiałowy, transport i konieczność magazynowania. Wytwarzanie przyrostowe umożliwia wytwarzanie na żądanie w miejscu produkcji, zmniejszając konieczność transportowania części do miejsca przeznaczenia. Dodatkowo, tworzy możliwość optymalizacji projektów pod kątem niższego zużycia materiałów.

Jakie korzyści oferuje technologia HP Multi Jet Fusion?

- Produktywność i czas: Druk 3D pozwala na szybkie wykonywanie projektów przesłanych bezpośrednio na drukarkę 3D. Ponadto, kilka wersji elementu może być wytwarzane w trakcie jednego procesu, zmniejszając ilość iteracji potrzebnych do osiągnięcia pożądanych efektów. HP Multi Jet Fusion pozwala produkować funkcjonalne, wysokiej jakości elementy do 10 razy szybciej niż inne technologie druku 3D. Dzięki temu czas może zostać skrócony z kilku tygodni do kilku godzin.

- Koszt: Złożona geometria części nie wydłuża czasu drukowania 3D ani jego kosztów. HP MJF pozwala osiągnąć wysoką wydajność produkcji, niezależnie od geometrii elementów, zachowując wymagane właściwości mechaniczne. Optymalizacja topologii i wypełnienia elementów wpływa na niższe zużycie materiału, a co za tym idzie oszczędność kosztów.

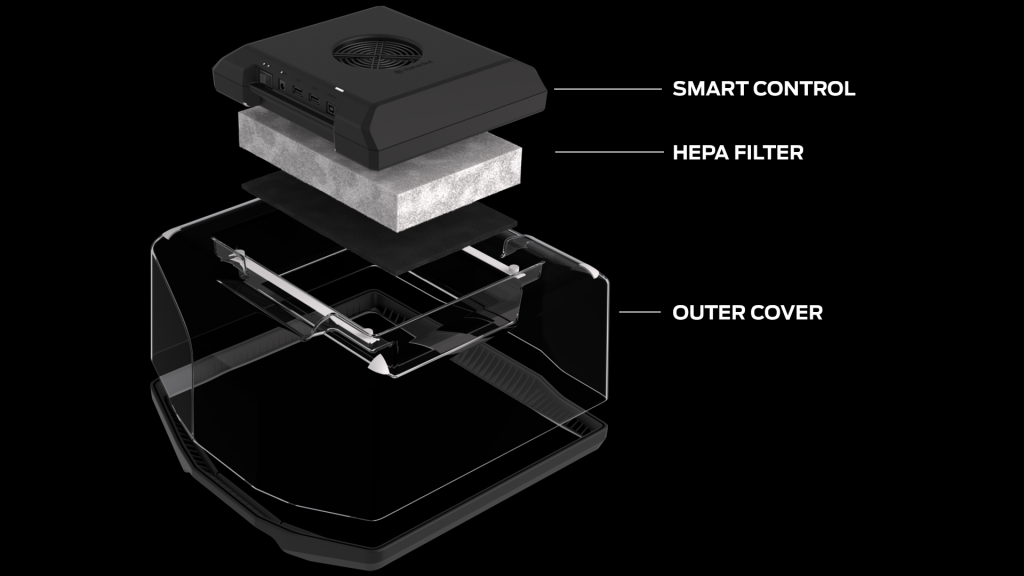

HP Multi Jet Fusion pozwala na wytwarzanie wysokiej jakości funkcjonalnych elementów, zachowując niskie koszty i dobre właściwości mechaniczne. Autorski system pozwala na uzyskanie wysokiej przepustowości i produktywności. Drukarki 3D HP są kompatybilne z materiałami HP 3D High Reusability, które pozwalają na ponowne wykorzystanie do 80% prochu. Oprócz tego, urządzenia są łatwe w obsłudze, czyszczeniu i konserwacji, optymalizując czas pracy operatora i wymagane umiejętności.

- Drobne i małe elementy: Technologia HP Multi Jet Fusion umożliwia produkcję małych elementów o ściankach grubości do 0,5 mm i wysokiej szczegółowości.

- Swoboda projektowania: Druk 3D HP MJF pozwala na optymalizację wagi części i zmianę ich konstrukcji, zachowując wymaganą wytrzymałość. Ponadto, elementy wytworzone w tej technice posiadają jednakowe właściwości mechaniczne we wszystkich trzech osiach.

- Odporność chemiczna i szczelność: Elementy wytworzone w technologii HP Multi Jet Fusion z materiału HP 3D High Reusability PA 12 są odporne na działanie wielu płynów, m. in. wody, płynu hamulcowego, czy alkoholi. Ponadto, są wysoce szczelne i nie wymagają późniejszej obróbki.

HP Multi Jet Fusion Case Study

Firma HP jest liderem w zastosowaniu swojej autorskiej technologii druku 3D do usprawnienia procesów na każdym etapie produkcji i stale pracuje nad optymalizacją swoich rozwiązań. Niejednokrotnie, metoda druku 3D MJF pozwala zastąpić konwencjonalne metody wytwórcze, np. w produkcji układów odsysania używany w produkcji dysz drukujących HP.

Dysze głowic drukujących HP są produkowane w procesie cięcia laserowego. Laser wymaga stałego chłodzenia wodą, aby zapobiec przegrzewaniu zarówno narzędzia jak i płytek krzemowych. Układ odsysania jest odpowiedzialny za usuwanie osadu krzemowego i wody, czyniąc proces bardziej wydajnym. Narzędzie musi być odporne na działanie ciepła i ciśnienia odsysania (3-4,5 kPa).

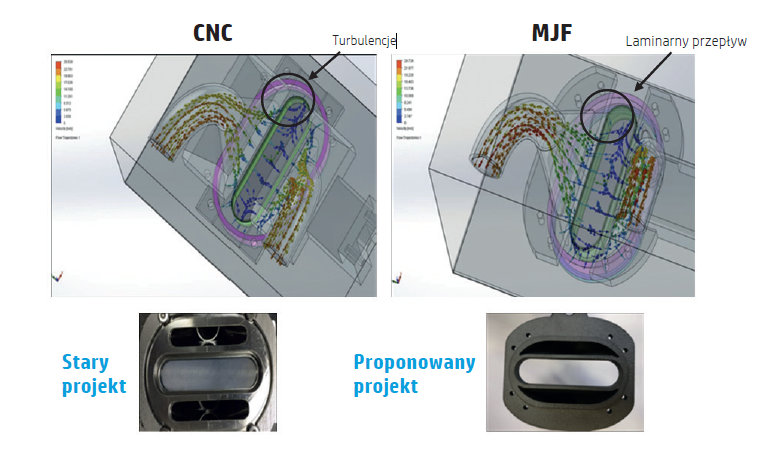

Zastosowanie druku 3D do wytwarzania układów ssących niesie za sobą możliwość optymalizacji. System wykonany metodą obróbki CNC oraz wytłaczania składa się z 7 komponentów, natomiast druk 3D MJF pozwala na wydrukowanie jednej kompletnej części. Elementy są wodoszczelne, co ma szczególne znaczenie w przypadku elementów pracujących z płynami pod ciśnieniem. Nie wymagają dodatkowej obróbki końcowej, ani powlekania powierzchni. Druk 3D pozwala zoptymalizować geometrię elementu za pomocą analizy elementów skończonych FEM. Dzięki symulacjom komputerowym zmodyfikowano kształt końca rury elementu.

Optymalizacja topologii i ilości użytego materiału niesie wiele korzyści. Druk 3D MJF pozwala na redukcję kosztów nawet o 95%, oraz zmniejszenie wagi o 90% w stosunku do oryginału. Ponadto, czas realizacji zamówienia jest skrócony do 24 godzin, podczas gdy realizacja zamówienia przez firmę zewnętrzną wykonującą elementy metodą CNC trwała 3-5 dni. Inną zaletą jest skrócenie czasu montażu, dzięki konsolidacji złożenia 7 elementów w jeden funkcjonalny komponent.

Źródło: Materiały prasowe Integart