OMNI3D, polski producent profesjonalnej drukarki 3D Factory 2.0., wdraża swoje rozwiązania w kolejnych gałęziach przemysłu. Technologia addytywna daje możliwość optymalizacji procesó wwytwórczych, pozwalając na skrócenie czasu prototypowania i obniżenie kosztów produkcji niskoseryjnej.

Zakład Technologii Kosmicznych Instytutu Lotnictwa od 2017 roku korzysta z drukarki Factory 2.0. Powstają w niej głównie elementy z filamentu ABS-42, który charakteryzuje się dużą uniwersalnością. W branży lotniczej został doceniony za trwałość i wytrzymałość mechaniczną.

Jak mówi Tobiasz Mayer z Instytutu Lotnictwa, Factory 2.0 wyróżnia się bardzo dobrą konstrukcją, przemyślanym dotykowym interfejsem oraz gotowymi profilami druku. Dzięki temu operator nie musi posiadać szczegółowej wiedzy o druku, a jego praca przebiega sprawnie. W Instytucie Lotnictwa drukarka 3D wykorzystywana jest zarówno do produkcji elementów konstrukcyjnych jak i szybkiego prototypowania.

Instytut Lotnictwa jest państwowym instytutem naukowo-badawczym, który skupia się na świadczeniu usług projektowych, inżynierskich i badawczych w zakresie lotnictwa i kosmonautyki. Instytut prowadzi współpracę międzynarodową z krajami Unii Europejskiej i transatlantycką w zakresie: konstrukcji lotniczych, technologii kosmicznych, bezpieczeństwa, silników lotniczych, aerodynamiki, napędów, kompozytów i badań materiałowych.

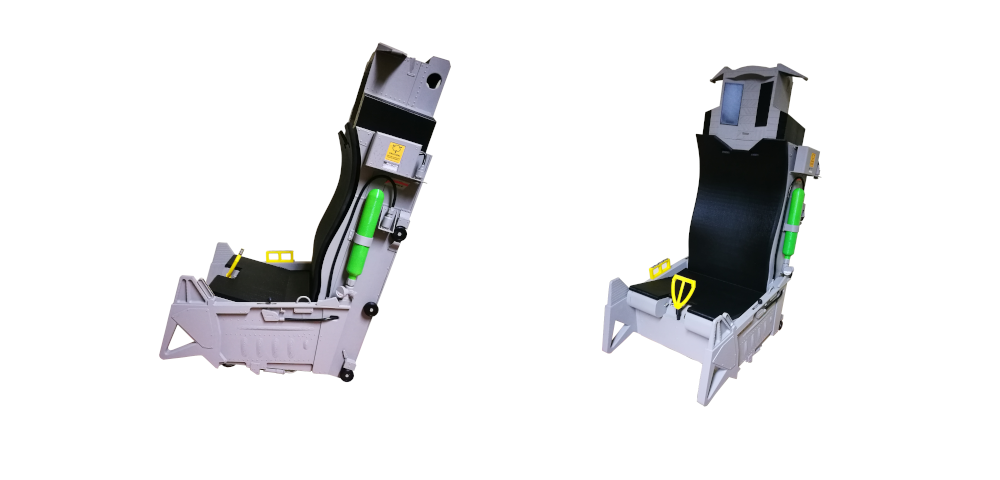

Kolejnym odbiorcą technologii OMNI3D jest Lotnicza Akademia Wojskowa. Metoda wytwarzania addytywnego wykorzystana została m.in. do wydruku modelu fotela katapultowego pilota oraz samolotu wielozadaniowego F-16, tworzonego w ramach realizowanych prac inżynierskich studentów Wydziału Lotnictwa Lotniczej Akademii Wojskowej.

Paweł Robak, CEO OMNI3D, podkreśla, że firma stara się nieustannie ulepszać oferowane rozwiązania. Warto tu wspomnieć jedno ze zgłoszeń patentowych – głowicę drukarki do druku przestrzennego, która pozwoli na efektywniejsze wykorzystanie właściwości materiału ABS.

„Warto podkreślić, że pracujemy nad innowacyjnymi rozwiązaniami, które również wpłyną na zwiększenie zastosowania druku 3D w branży lotniczej. Nasza Spółka rozpoczęła, w kooperacji z zagranicznymi i polskimi konsorcjantami, intensywne prace nad rozwiązaniami które w przyszłości zaowocują znaczącym zmniejszeniem wagi samolotów pasażerskich, a co za tym idzie zmniejszeniem zużycia paliwa i w konsekwencji obniżeniem zanieczyszczenia powietrza”

Paweł Robak, CEO Omni3D