Wraz ze zmianą adresu prowadzonego przeze mnie bloga moje stare wizytówki przestały być aktualne. Tym razem, zamiast zamawiania nowych w punkcie ksero wymyśliłem, żeby wykonać je w domu… na drukarce 3D. Zabrane na sobotni Dzień Druku spotkały się ze sporym zainteresowaniem – dlatego opiszę nieco bardziej szczegółowo jak wyglądało przygotowanie tego projektu oraz same wydruki.

Projekt wizytówki był dość prosty – podstawę modelu stanowił płaski prostopadłościan długości 90 mm, szerokości 50 mm i wysokości pojedynczej warstwy (0.2 mm). Na jego powierzchni umieściłem litery oraz kod QR, wypukłe na kolejne 0.2 mm. Cała wizytówka, wykonana z filamentu w 2 kolorach, miała mieć łącznie grubość 0.4 mm. Jako że wektorowy model kodu QR miałem już wykonany na potrzeby drukowanego wizytownika, wystarczyło skopiować go i wytłoczyć razem z napisami. Podczas cięcia slicerem litery zostały bez problemu zamienione na pojedyncze nitki filamentu – jedyny kłopot sprawiły towarzyszące im kropki, które slicer ze względu na niewielką powierzchnię po prostu zignorował. Dobrym rozwiązaniem okazało się dodanie w odpowiednich miejscach modelu nieco większych, „sztucznych” kropek, czyli po prostu niewielkich wytłoczonych okręgów.

Głównym wyzwaniem podczas druku było wykonanie kodu QR tak, aby mógł być poprawnie odczytany przez skaner na telefonie komórkowym. Istotne okazały się 2 rzeczy: kolor kodu (a dokładnie odpowiedni kontrast w stosunku do spodniej warstwy) oraz dokładność wymiarów poszczególnych pikseli zgodnie ze wzorem. Podstawę wizytówek drukowałem z jasnoszarego PLA, za to do wierzchniej warstwy wypróbowałem kilka różnych kolorów – czarny, niebieski, pomarańczowy, czerwony i fioletowy. Po wykonaniu próbnych wydruków okazało się, że poza czarnym filamentem jedynie czerwony kolor na tyle mocno kontrastuje z podłożem, że bez problemów można odczytać kod telefonem komórkowym.

Odnośnie dokładności odwzorowania kodu QR – przy pierwszych wydrukach czarny filament był nieco rozlany na warstwie bazowej, przez co cały kod stał się nieczytelny. Pomogło zmniejszenie wartości flowrate – parametru określającego ilość wyciskanego filamentu podczas druku, procentowo w stosunku do ilości wyznaczonej przez slicer. W moim przypadku ustawienie parametru na 80-90% spowodowało odpowiednie zwężenie kładzionych nitek tworzywa. Wartość tę można wprowadzić albo z poziomu urządzenia albo z programu-hosta, ew. wpisać ręcznie odpowiedni G-code do pliku przy zmianie warstw (o ile nasza drukarka to obsługuje).

Drugą trudnością podczas druku była sama zmiana koloru. Po kilku próbach zatrzymywania drukarki przy przejściu między warstwami uznałem, że najlepiej będzie podzielić cały kod na 2 oddzielne pliki: pierwszy do druku warstwy bazowej, i drugi do wykonania napisów oraz kodu. Dzięki temu po zakończeniu druku pierwszej warstwy mogłem na spokojnie zmienić filament, a w razie przypadkowego przesunięcia głowicy ustawić ją na nowo względem punktu zerowego.

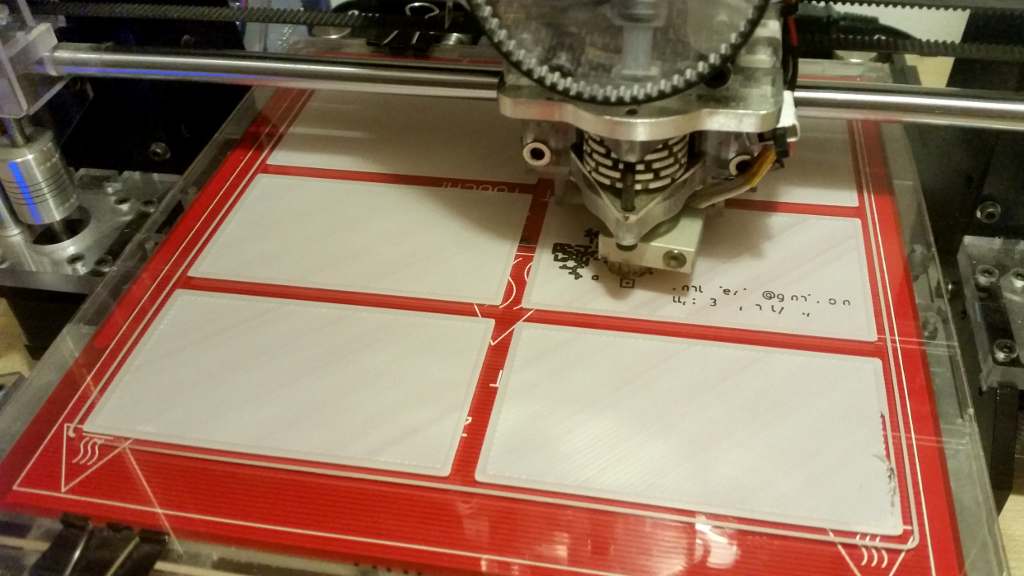

Jak widać na powyższym nagraniu, slicer w dość zagadkowy sposób zaplanował ruchy głowicy, która najpierw zaczęła drukować część napisów, potem zajęła się QR kodem, żeby skończyć z powrotem na wykonywaniu liter. Proces druku pojedynczej wizytówki trwał dość długo – ok. 10 minut. Do tego trzeba było doliczyć ok. 15 minut na 2-krotną zmianę filamentu (z białego na czarny, a potem z powrotem na biały przy druku kolejnej sztuki). Dlatego przy doprecyzowaniu wszystkich parametrów slicera drukowałem na raz po 4 lub 6 sztuk – w ostatnim przypadku łączny czas wydrukowania pojedynczej sztuki wyniósł ok. 12 minut. Koszt materiału to ok. 6 gorszy (~ 1 g) na wizytówkę.

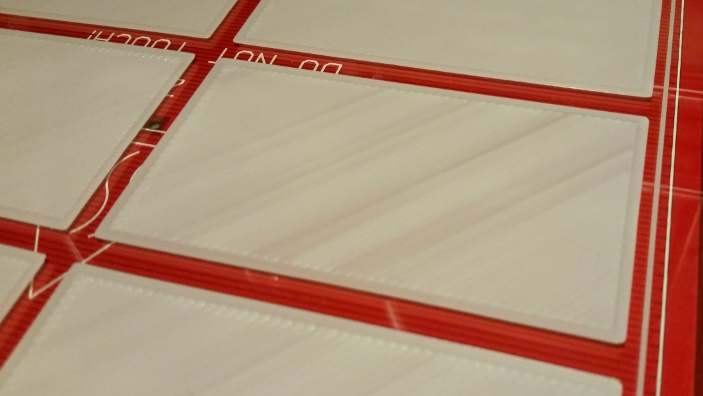

Podczas druku pierwszej, białej warstwy niektóre egzemplarze wychodziły całkiem gładkie, na niektórych widać było prążki jak poniżej. Jako przyczynę problemu obstawiałbym nierówny filament – choć może spowodowały to też innego rodzaju czynniki.

Wizytówki po wydrukowaniu pokryte były licznymi, niewielkie igiełkami – pozostałością po wielokrotnym unoszeniu głowicy w celu przemieszczenia jej z miejsca na miejsce. Jest to standardowy efekt występujący mimo stosowania retrakcji – najprostszym rozwiązaniem jest przetarcie powierzchni obiektu drobnym papierem ściernym (w moim przypadku o ziarnistości 800).

Ogólnie projekt wyszedł bardzo ciekawie. O ile wykonane w ten sposób wizytówki okazały się świetnym gadżetem, na większą skalę ich produkcja byłaby kompletnie nieopłacalna. Wykonanie 100 sztuk zajęłoby (w zależności od szybkości druku) od 10 do 20 godzin (!), podczas gdy drukowane w klasyczny sposób na papierze są gotowe w wielu punktach usługowych już w ciągu kilkunastu minut. Za to ciekawym pomysłem mogłaby być produkcja wizytówek (oraz tabliczek i innych przedmiotów) z napisami w alfabecie Braille’a – gdzie użycie drukarki 3D byłoby w pełni uzasadnione.