Procesy produkcyjne wpisujące się w koncepcję tzw. czwartej rewolucji przemysłowej często wykorzystują rozwiązania opierające się o techniki addytywne oraz inżynierię odwrotną. Otwarty oficjalnie w październiku 2016 roku nowoczesny zakład produkcyjny VW Commercial Vehicles może z powodzeniem być przykładem jak wdrażać standardy Przemysłu 4.0 w cykl wytwarzania wielkoseryjnego. Zautomatyzowana produkcja i bezdotykowa technologia pomiarów, bazująca na automatycznych, optycznych systemach pomiarowych dostarczane przez GOM zapewnia najwyższą jakość wykonywanych komponentów. Jak dokładnie wygląda taki cykl produkcyjny?

Zakład został przystosowany do selektywnej produkcji modelu furgonetki VW Crafter bazującej na nowej platformie, zakładającej że blisko 70% produkcji rozwiązań dostosowanych jest do indywidualnych potrzeb użytkownika, związanych z szeroką gamą oferowanych rozwiązań (dokładnie 1100 wariantów wyposażenia). Skomplikowany cykl wytwarzania w dużym stopniu jest oparty o wykorzystanie samo kontrolujących się systemów robotycznych – 430 robotów wykonuje 68% procedur spawania i klejenia elementów, a także istotne zadania transportowe.

Jens Ocksen, CEO Volkswagen, twierdzi że zakład we Wrześni jest wzorem dla europejskiej produkcji tego typu pojazdów – to najnowocześniejsza technologia, która osiąga wysoką wydajność środowiskową. Wysoki poziom oferowanych usług jest zasługą najwyższej klasy urządzeń i nowych koncepcji w zakresie zapewniania jakości, wykorzystujących najnowocześniejsze bezdotykowe urządzenia pomiarowe.

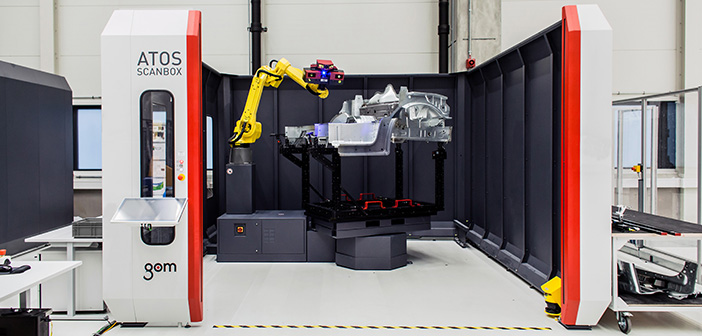

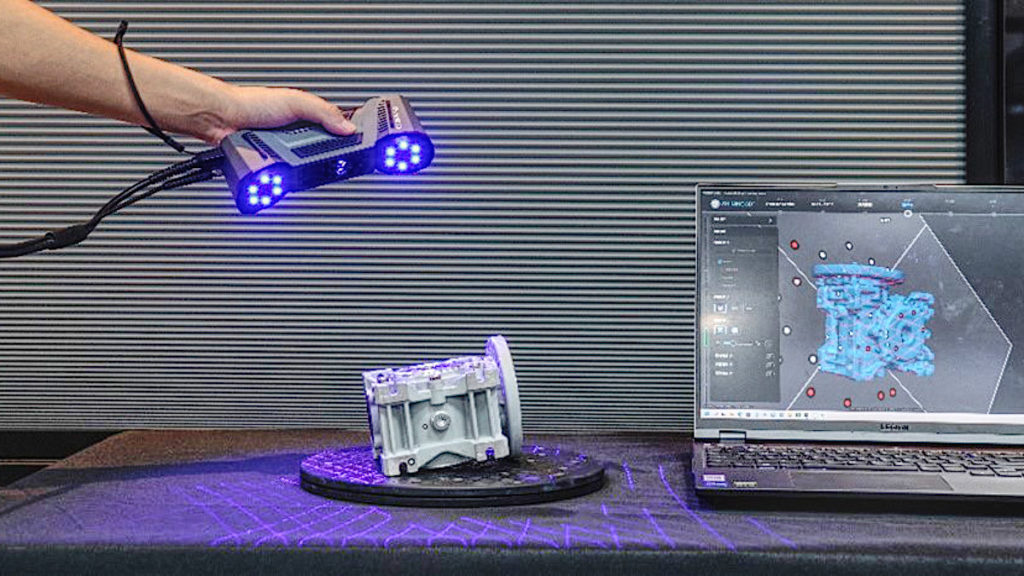

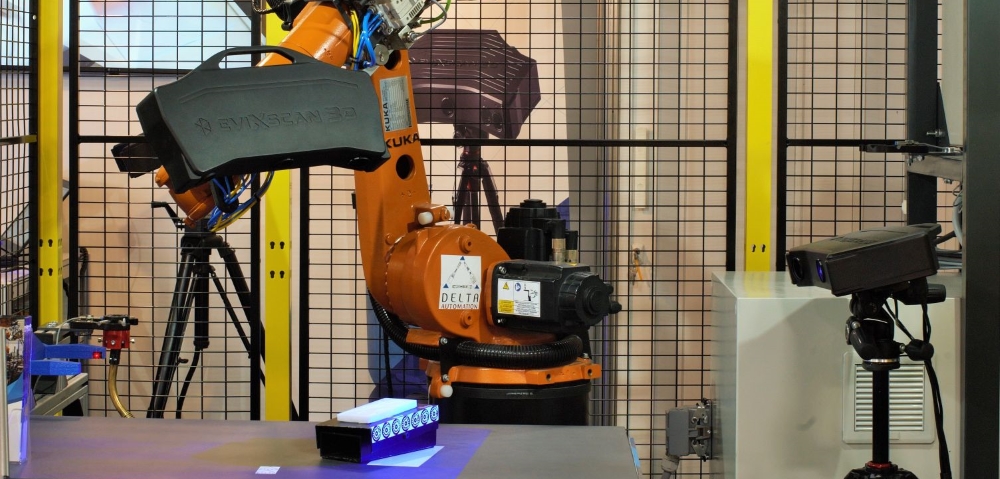

Hala pomiarowa fabryki we Wrześni wyposażona jest w automatyczne, optyczne systemy pomiarowe dostarczane przez wiodącego producenta skanerów 3D – GOM. Głównym zastosowaniem zarówno skomplikowanych systemów jak i mobilnych urządzeń jest precyzyjna kontrola modułów montażowych oraz powłok nanoszonych na nadwozia. Wyniki zebrane przez skanery są źródłem informacji umożliwiających przeprowadzenie pełnej inspekcji poprawności geometrii, tak by zminimalizować różnicę pomiędzy wymiarami nominalnymi a faktycznymi.

Jednym z głównych założeń konceptu „fabryk przyszłości” jest dążenie do najwyższego stopnia zautomatyzowania produkcji, dlatego opracowanie i wdrożenie programów pomiarowych i kontrolnych stanowi decydujący aspekt produkcji. Kluczowe jest również rozmieszczenie maszyn pomiarowych – zarówno trajektorie robotów jak i pozycje czujników muszą być monitorowane i automatycznie wyliczane tak aby nie blokowały siebie na wzajem. Rozwiązaniem jakie stosuje się w trakcie opracowywania prawidłowego cyklu pracy systemów pomiarowych jest VMR czyli wirtualna sala pomiarowa która jest jednym z komponentów zintegrowanego oprogramowania dostarczanego przez GOM.

Środowisko VMR umożliwia symulacje poszczególnych komponentów – czujników, ogniw pomiarowych a także parametrów kinetycznych co pozwala na automatyczne wyliczenie ścieżki poruszania się robota czy pozycji czujników, ułatwiając tym samym proces nadzorowania prawidłowego funkcjonowania urządzeń pomiarowych. Co więcej, oprogramowanie dostarczane przez GOM pozwala nie tylko na otrzymanie precyzyjnych pomiarów, ale daje również możliwość określenia faktycznych przyczyn ewentualnych niezgodności procesu.

Volkswagen już od kilku lat korzysta ze specjalistycznych, optycznych systemów, które wyparły klasyczną technologię pomiarową. Wyższość bezdotykowej metody pomiaru przejawia się m.in poprzez możliwość uzyskania gęstości informacji nieosiągalnej dla metod dotykowych. Jak przyznaje Werner Steinert, szef ds. systemów pomiarowych w zakładzie we Wrześni, pomiarownia optyczna to pomiarownia przyszłości – dla ludzi i technologii.

Za sprzedaż i wdrożenie maszyn pomiarowych w fabryce VW odpowiedzialna była poznańska firma Lenso – dystrybutor firmy GOM w Polsce.

Źródło: informacje prasowe