Oak Ridge National Laboratory to grupa pracująca nad największym projektem laboratoryjnym powiązanym z technologią druku 3D, który wspiera Department of Energy w Stanach Zjednoczonych. Zespół przyczynił się znacząco do rozwoju technologii przyrostowych zarówno na poziomie wielkogabarytowym, jak i naprawdę mikroskopijnych wydruków. W październiku 2015 umożliwił firmie Strangpresse korzystanie z opatentowanych przez nich urządzeń laboratoryjnych do druku 3D, a jednym z ich ostatnich osiągnięć jest pojawienie się na kartach Księgi Rekordów Guinnessa.

Gigant branży lotniczej – Boeing współpracował z ORNL nad wydrukiem 3D gigantycznego szablonu do cięcia i wiercenia, potrzebnego do produkcji skrzydeł samolotu pasażerskiego Boeing 777X. Jego użycie skróciło znacznie czas i koszty przedsięwzięcia. Według sędziego Michaela Emprica, który dokonał pomiarów, jest to największy obiekt na świecie, który powstał dzięki użyciu technologii przyrostowych.

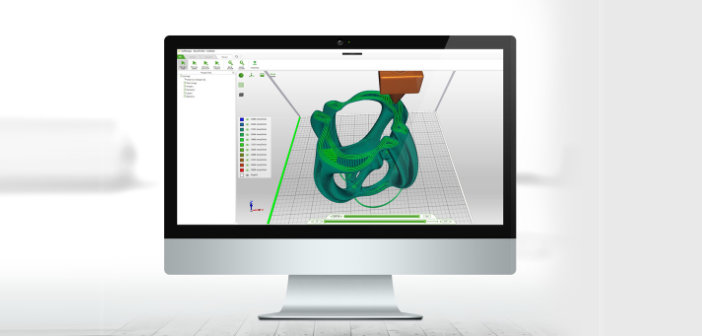

Szablon ma wymiary 533 x 168 x 46 cm, waży 748 kg i został wykonany z włókna węglowego oraz materiałów kompozytowych. Jego wytworzenie zajęło zaledwie 30 godzin. Aby trafić do Księgi Rekordów Guinnessa, ORNL musieli wydrukować w 3D przedmiot, którego rozmiar przekroczy 0,3 m³.

Leo Christodoulou, Director of Structures and Materials Boeinga tłumaczy, że wcześniej do wytwarzania tego szablonu zatrudniali firmę zewnętrzną, która realizowała zamówienie w ciągu trzech miesięcy. Dzięki drukowi 3D było to możliwe w zaledwie 30 godzin, a koszty okazały się zdecydowanie niższe. Produkcja samolotu Boeing 777X jest zaplanowana na rok 2017, a 2020 maszyna będzie dostępna na rynku.

Chociaż wymiary szablonu są naprawdę imponujące i nikt nie próbuje podważać opinii sędziego Michaela Emprica, to zastanawiające jest, na jakich zasadach ocenia się wydruki 3D z betonu, które przynajmniej teoretycznie powinny być większe od tych z włókna węglowego i termoplastów?

Źródło: www.3dprint.com