Na początku zeszłego tygodnia opisywaliśmy oficjalne otwarcie Remet Metal Labs – nowoczesnego laboratorium druku 3D do metalu, wyposażonego m.in. w pierwszy polski atomizer do proszków metali – ATO Lab oraz przemysłową drukarkę 3D do metalu 3D Systems DMP Flex 350. Projekt został zrealizowany przez 3D Lab Sp. z o.o. – producenta atomizerów oraz dystrybutora przemysłowych systemów do druku 3D. Dziś przyjrzymy się bliżej zarówno samemu laboratorium jak i firmie, które je uruchomiła – zlokalizowanemu w Stalowej Woli Remet S.A. – czołowemu producentowi systemów stalowych wykorzystywanych na platformach wydobywczych w Europie.

Laboratorium zostało uruchomione przy wsparciu funduszy unijnych, a koszt jego wyposażenia zamknął się w kwocie ponad 12 mln PLN. Maszyny i urządzenia zostały dostarczone przez 3D Lab. Siedzibą Remet Metal Labs jest jeden z czterech zakładów produkcyjnych firmy, zlokalizowany przy ul. Centralnego Okręgu Przemysłowego w południowo-zachodniej części Stalowej Woli.

Remet S.A.

Remet działa na rynku od 10 lat. Na początku istnienia spółka zajmowała się naprawą i produkcją małych urządzeń do wydobywania ropy i gazu z dna mórz i oceanów, rozwijając coraz szersze kompetencje w tym obszarze. Jak opisuje to jej prezes i współwłaściciel – Arthur Hallen, źródłem przyszłych sukcesów było to, że szybko i skutecznie reagowała na potrzeby i uwagi zgłaszane przez klientów, którzy z uwagi na charakter swojej działalności, należą do wyjątkowo wymagających partnerów biznesowych.

Remet jest jedynym w Polsce dostawcą produktów i usług z sektora wydobywczego paliw, który obsługuje wyłącznie klientów z zagranicy. Końcowym odbiorcą rozwiązań firmy są m.in. BP, ExxonMobil, Statoil, a bezpośrednimi odbiorcami są firmy opracowujące dane złoża – TechnipFMC, OneSubsea, Cameron International, czy GE Oil&Gas. Produkty Remet trafiają także na rynek rosyjski, również za pośrednictwem dostawców kompleksowych rozwiązań wydobywczych.

Arthur Hallen – prezes zarządu Remet S.A.

Remet S.A. posiada aktualnie trzy hale produkcyjne, w których odbywa się produkcja, montaż, magazynowanie i wysyłka zamówień oraz zlokalizowane są biura projektowe, handlowe i zarządzające firmą. W planach jest dostawienie kolejnego budynku o powierzchni 10 tysięcy metrów kwadratowych. Łącznie w Remet pracuje ok. 200 osób.

Dla osób nie obeznanych z branżą paliwową, dość zaskakująco mogą zabrzmieć powody, dla których firma zdecydowała się wejść w całkowicie nowy segment biznesu:

Geneza Remet Metal Labs sięga 2017 r. i kryzysu jaki pojawił się w branży wydobywczej. Szukaliśmy długookresowej alternatywy do swojego głównego biznesu, który w przyszłości mógłby skompensować potencjalny, głębszy kryzys w branży wydobywczej. Pierwszy pomysł dotyczył precyzyjnej obróbki, co zostało później został poszerzone o additive manufacturing. Postrzegamy to jako przyszłość – technologiami przyrostowymi zainteresowana jest zarówno branża wydobywcza, jak również zupełnie nowi dla nas klienci z sektora areospace czy automotive.

Arthur Hallen – prezes zarządu Remet S.A.

Według deklaracji prezesa spółki, Remet Metal Labs ma być docelowo całkowicie niezależnym podmiotem, zdolnym zarabiać nie tylko na siebie lecz być istotną częścią całego przedsiębiorstwa.

Jednym z ciekawszych obszarów bieżącej działalności Remet jest np. napawanie inconelem wnętrz rur wykorzystywanych do transportu ropy. Tak opisuje to Oswald Krasa z działu badań i rozwoju, inżynier metalurg i doktorant na Politechnice Częstochowskiej:

Rury do transportu ropy mają wysokie wymagania odporności na zużycie korozyjne i ścierne. Aby wydłużyć ich żywotność na ich wnętrza nanosi się powłoki ochronne ze stopów niklu przy zastosowaniu technologii napawania. Posiadamy jedne z najdłuższych linii tego typu na świecie – możemy napawać wnętrza rur o długości do 12 metrów i 20 cali średnicy wewnętrznej. Dodatkowo osiągamy doskonałe wyniki jeśli chodzi o jakość naszej powłoki.

Oswald Krasa – dział B+R Remet S.A.

Jak zauważa, napawanie metalem z definicji wpisuje się niejako w obręb technik przyrostowych:

Opracowanie tej technologii dało nam wiedzę i doświadczenie oraz zachęciło do rozwijania się w tej dziedzinie – można powiedzieć, że to pierwsza, podstawowa technologia addytywna jaka pojawiła się w naszej firmie.

Oswald Krasa – dział B+R Remet S.A.

Początki projektu

Szukając najlepszych rozwiązań na potrzeby produkcji addytywnej, przedstawiciele Remet odwiedzili w 2017 r. targi Formnext we Frankfurcie nad Menem, gdzie po raz pierwszy prezentowany był atomizer ATO Lab, produkcji 3D Lab. Podczas rozmów, przedstawiciele obydwu firm nakreślili roboczy szkic całego projektu, gdzie cały proces badawczo-rozwojowy i produkcyjny, rozpoczyna się od stworzenia stopu metalu o własnym, autorskim składzie chemicznym, lub atomizacji innych, standardowych stopów na potrzeby bieżącej produkcji przyrostowej.

Atomizer jest tym elementem całego przedsięwzięcia, które czyni projekt unikalnym i wyjątkowym. Zwykle laboratoria i firmy produkcyjne opierają swoje działania o standardowe materiały dostarczane przez producentów maszyn, bądź autoryzowanych producentów proszków metali. Dzięki ATO Lab, użytkownicy mogą tworzyć własne materiały – czy to na drodze eksperymentów i badań, czy poprzez przetapianie posiadanych metali (np. z resztek poprodukcyjnych) i formowania z nich prętów, które trafiają do atomizacji.

Remet Metal Labs

Laboratorium Remet znajduje się w hali, w której odbywa się m.in. opisany powyżej proces napawania rur i stoją duże maszyny frezujące. Mimo to jest ono całkowicie odseparowane od typowo przemysłowej produkcji, przypominając swoim wystrojem wnętrza laboratoriów medycznych lub farmaceutycznych. Jest równocześnie wprost naszpikowane najnowocześniejszym sprzętem – począwszy od komputerów na których powstają projekty i prowadzone są poszczególne badania, poprzez urządzenia do post-processingu i obróbki cieplnej, a skończywszy na wspomnianym atomizerze ATO Lab i drukarce do metalu – 3D Systems DMP Flex 350.

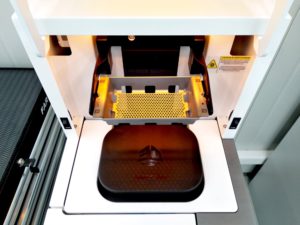

Remet Metal Labs posiada na wyposażeniu także fotopolimerową drukarkę 3D Figure 4 również od 3D Systems, za pomocą której prowadzone są wczesne prace projektowo-koncepcyjne. Jak opisuje to Oswald Krasa, następuje tu etap pre-processingu – zanim dany projekt trafi na dużą maszynę i zostanie wykonany z metalu, wpierw jest drukowany z żywicy światłoutwardzalnej, aby sprawdzić poprawność założonej koncepcji projektu. Etap pre-procesingu pozwala na ocenę funkcjonalną współpracujących ze sobą komponentów złożeń. Służy także do tworzenia specyficznych aplikacji w rodzaju połączeń elementów metalowych, podkładek etc.

Figure 4 jest bardzo szybkim urządzeniem – poniższe popiersia powstały w czasie zaledwie 50 minut, co stanowi imponujący wynik w porównaniu do innych urządzeń tego typu klasy desktopowej.

Detale są płukane w myjkach ultradźwiękowych, w alkoholu izopropylowym oraz doświetlane UV.

Remet ma także poniższy „gadżet” – urządzenie służące do mieszania żywicy (oczywiście produkcji 3D Systems).

Na biurkach zespołu projektowego znajdziemy też mały skaner 3D, służący zarówno do cyfrowego odtwarzania geometrii istniejących detali lub szybkiej kontroli jakości.

KROK 1 – atomizacja, czyli produkcja własnych materiałów

Remet Metal Labs powstało w celu tworzenia detali techniką przyrostową w oparciu o niestandardowe stopy metali, tworzone pod zamówienie klienta. Nie mamy tu bynajmniej do czynienia z alchemią, czy próbami wymyślenia całkowicie nowych materiałów, tylko tworzenie stopów o niestandardowych składach chemicznych lub ich drobiazgową, laboratoryjną analizę. Począwszy od zbadania najniższych zawartości pierwiastków dla danego gatunku stopu, do najwyższych, co przekłada się na ich właściwości mechaniczne lub chemiczne.

Punktem wyjścia do wszelkich prac badawczo-rozwojowych jest atomizer ATO Lab, produkcji 3D Lab. Tak pracę z nim opisuje Oswald Krasa:

Tu zaczyna się etap wytwarzania materiału, który wykorzystujemy w dalszym etapie, tj. druku 3D. Do atomizera dostosowana jest przesiewarka ultradźwiękową umożliwiającą separację proszków o wybranej frakcji. Możemy wybrać czy chcemy stosować proszek o mniejszym rozrzucie ziarna i bardziej jednorodny, czy wytworzyć go w bardzo różnych frakcjach. Są teorie mówiące, że lepiej jest jak frakcja nie jest jednorodna – inne mówiące, że wprost przeciwnie. Będziemy to wszystko testować i badać. Będziemy sprawdzać jak wielkość frakcji wpływa parametry stapiania proszku i własności strukturalne oraz wytrzymałościowe prototypów?

Oswald Krasa – dział B+R Remet S.A.

Obok atomizera znajduje się duża myjka, w której w alkoholu izopropylowym kąpane są elementy atomizera, oczyszczając je z resztek atomizowanego proszku. Zapewnia to czystość produkowanych materiałów w momencie zmiany na inny gatunek stopu.

KROK 2 – druk 3D, czyli testowanie pomysłów na poziomie aplikacji

Po przesiewaniu i odnalezieniu najlepszej frakcji danego proszku następuje etap dopracowania parametrów pracy lasera w procesie stapiania proszków metali, czyli wydruku 3D. Remet zamierza sporo czasu poświęcić na opracowanie niestandardowych geometrii detali w oparciu o struktury kratownicowe (typowe dla technologii FDM/FFF). Maszyna 3D Systems DMP 350 Flex umożliwia szybkie przezbrojenia w czasie do 2 godzin co daje dużą elastyczność podczas prowadzenia testów. Jak podkreśla to Oswald Krasa, można dzięki temu łatwo sprawdzać zróżnicowane składy chemiczne proszków.

Cytując jego wypowiedź z poprzedniego artykułu:

Jednym z głównych atutów naszej koncepcji jest otwarty system sterowania parametrami lasera. Jest to dodatkowa funkcjonalność, którą dokupiliśmy aby wytwarzać komponenty o niestandardowych mikrostrukturach uzyskiwanych za pomocą zastosowania zmiennych parametrów lasera. Oprogramowanie w trakcie tworzenia projektu umożliwia nam przypisanie parametrów lasera do wybranych obszarów w geometrii prototypu. Dzięki temu prototyp może pozyskać unikalne własności dostosowane do warunków użytkowania z wyznaczeniem obszarów o większej elastyczności lub większej twardości. Takie rozwiązania technologiczne mają na celu zwiększenie bezpieczeństwa oraz żywotności produktu w obszarach nadmiernego zużycia.

Oswald Krasa – dział B+R Remet S.A.

DMP 350 Flex posiada bardzo korzystne warunki stapiania z uwagi na niskie zawartości tlenu wewnątrz komory roboczej. Był to jeden z głównych wymogów, które Remet postawił przed dostawcą systemu po to, aby uzyskiwać prototypy o wysokiej czystości. Umożliwia to unikanie wad i zanieczyszczeń w postaci powstawania tlenków w procesie druku 3D.

Laboratorium jest wyposażone także w dodatkową stację przesiewania i odzysku proszków, co umożliwia używanie tego samego, nieprzetopionego proszku w kolejnych pracach.

KROK 3 – obróbka, czyli wieloetapowy post-processing

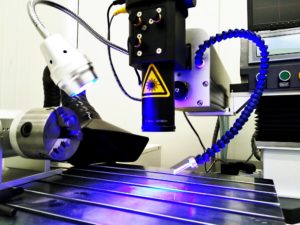

Po zakończeniu procesu druku 3D najpierw należy odseparować wydruk 3D od powierzchni stołu roboczego, a następnie usunąć podpory, ewentualne zanieczyszczenia i wygładzić jego powierzchnię. Służy do tego dedykowana maszyna oraz zestaw narzędzi.

Kolejny etap to obróbka cieplna oraz opcjonalne zwiększenie gabarytu docelowego produktu poprzez spawanie laserowe. Pracownicy laboratorium mogą tworzyć większe złożenia składające się z kilku mniejszych modułów, co daje większe możliwości aplikacyjne.

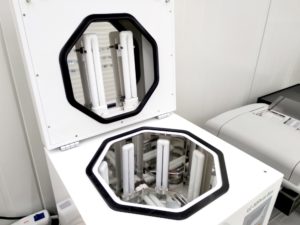

Obróbka cieplna w piecu umożliwia zmiany własności materiałów oraz usuwanie naprężeń powstałych podczas druku 3D, dzięki czemu unika się występowania deformacji detali. Piec został stworzony wg. głównej koncepcji elastyczności procesów, realizującej założenia projektowe laboratorium Remet – umożliwia obróbkę w temperaturze do 1200°C i jest wyposażony w atmosfery ochronne, które pozwalają na uzyskanie wysokiej czystości procesu. Unika się nadtlenienia powierzchni i powstawanie zanieczyszczeń.

KROK 4 – badania i wnioski

Ostatni krok jest ostatnim tylko umownie, gdyż de facto może przebiegać podczas każdego z powyższych etapów. Testy i pomiary prowadzi się na mikroskopie scaningowym, który umożliwia badanie zarówno proszku jak i gotowych detali. Można zbadać skład chemiczny, wielkość cząstek, rozkład ziarn i frakcji oraz chropowatość. Mikroskop posiada powiększoną komorę skanowania do poziomu 100 x 100 mm, co stanowi jeden z większych obszarów roboczych jakie są dostępne na rynku. W niektórych przypadkach pozwala to na zbadanie całego wydruku, ponieważ większość detali produkowanych w technologii druku 3D metali dostępnych na rynku zamyka się w tych wymiarach.

Dodatkowo Remet posiada dwa unikalne systemy badawcze:

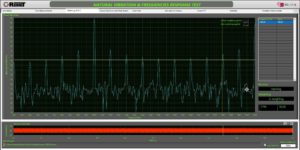

Możemy badać próbki i całe detale metodami nieniszczącymi. Moduł odkształcalności liniowej, czyli moduł Younga badamy na podstawie pomiaru prędkości fal co pozwala w sposób nieniszczący sprawdzić czy proces wytwórczy zmienia się, czy jest powtarzalny? Sprawdzamy też czy materiały wsadowe, które zastosowaliśmy i sam proces nie uległ zmianie? Moduł Younga badany na prototypach może obrazować jego zdolność do spełnienia wymagań wytrzymałościowych i czy zakładane obciążenie spowoduje uszkodzenie konstrukcji.

Druga metoda pozwala na prowadzenie badań częstotliwości drgań własnych oraz „frequency response”. Umożliwia nam ocenę kompleksową wielu parametrów jednocześnie. Zarówno geometria, skład chemiczny, stan naprężeń i wady wewnętrzne sumarycznie mogą być badane jako częstotliwość drgań własnych lub jako częstotliwość fali dźwięku. Na etapie projektowania można przeprowdzić symulacje komputerowe wyznaczając parametry mechaniczne, geometryczne i częstotliwości drgań własnych konstrukcji. Osiągnięcie kompleksowych założeń dla prototypu można potwierdzić porównując parametry wyznaczone w fazie projektu z rzeczywistymi wynikami badań. Jeżeli nie nastąpi żadne zaburzenie podczas produkcji, powinniśmy uzyskać bardzo zbliżone parametry. Możemy także wyznaczyć zakresy częstotliwości dla wyrobów akceptowanych oraz zakresy charakterystyczne dla występowania niezgodności składu chemicznego lub wad wewnętrznych.

Oswald Krasa – dział B+R Remet S.A.

Ostatnim etapem badań jest sprawdzanie wilgotności proszków i gęstości materiałów, co w ujęciu całkowitym zapewni wysoką jakość materiału i powstałych z niego detali.