Dziś dobiega końca rok 2025. Co przyniesie 2026? Oczywiście nikt tego nie wie – ale pozwólcie, że zaproponuję możliwe motto na nadchodzące miesiące:

Firmy oferujące drukarki 3D bez silnego ekosystemu oprogramowania, materiałów i modeli będą miały trudności z dalszym wzrostem.

To jest zasada przewodnia, która powinna kształtować strategię całego sektora druku 3D.

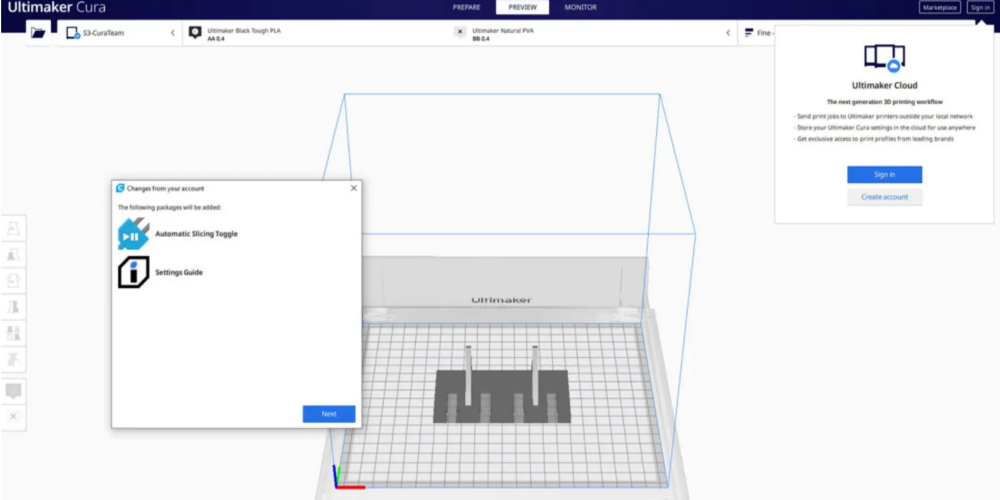

Oprogramowanie – od slicerów, przez silniki geometryczne i symulacje, po platformy serwisowe – decyduje dziś o tym, kto potrafi przekształcić technologię z ciekawostki w przemysłową, powtarzalną produkcję.

Dlaczego oprogramowanie stało się tak kluczowe?

Drukarka 3D jest jedynie fizyczną maszyną. Prawdziwa wartość pojawia się dopiero wtedy, gdy cyfrowy workflow zapewnia przewidywalność procesu, optymalizuje parametry, automatyzuje przygotowanie wydruków i upraszcza post-processing.

W rzeczywistych środowiskach przemysłowych, gdzie margines błędu jest minimalny, przewidywalność przekłada się bezpośrednio na oszczędność materiału, krótsze czasy cykli oraz mniejsze ryzyko nieudanej produkcji.

Do niedawna wiele z tych idei funkcjonowało w branży druku 3D jako niejasne intuicje. Instynktownie „wiedzieliśmy”, że coś nie działa – że mimo coraz lepszych drukarek 3D prawdziwa skala przemysłowa pozostaje poza zasięgiem.

W końcu nastąpiło pewne otrzeźwienie: barierą nie jest sprzęt. Barierą jest brak spójnej, programowalnej i zautomatyzowanej architektury opartej na oprogramowaniu i danych.

Przez ponad dwie dekady rozwój technologii przyrostowych był napędzany głównie przez inżynierię mechaniczną. Kolejne generacje drukarek obiecywały lepszą powtarzalność, wyższą jakość i większą produktywność.

Jednocześnie workflow pozostawały w dużej mierze manualne: przygotowanie plików, dobór parametrów, analiza danych procesowych i kwalifikacja części były realizowane w odseparowanych narzędziach, często bez wspólnego modelu danych.

Brak integracji powodował, że każda nowa geometria, każda zmiana materiału lub każda zmiana platformy uruchamiała kosztowny i czasochłonny cykl prób i błędów.

Nawet najlepsza maszyna nie jest w stanie zapewnić powtarzalności, jeśli cały proces wokół niej opiera się na przeklikiwaniu interfejsów, ręcznym kopiowaniu ustawień i subiektywnych decyzjach operatorów. W takim modelu druk 3D pozostawał niszowym narzędziem do wybranych zastosowań.

Produkcja definiowana przez oprogramowanie

Przełom nastąpił wraz ze zmianą punktu ciężkości z maszyn na produkcję definiowaną przez oprogramowanie. W tym podejściu proces nie jest już zbiorem ustawień ukształtowanych w głowie inżyniera, lecz formalnym, programowalnym opisem: kodem, który można wersjonować, analizować, porównywać i automatyzować.

To fundamentalna zmiana architektoniczna.

Dobrym przykładem tego podejścia jest Dyndrite. Firma stworzyła przyspieszony silnik obliczeniowy oraz narzędzia do przygotowania druku, które znacząco redukują nieprzewidywalność procesów metalowego AM i ułatwiają obsługę maszyn, które wcześniej wymagały wysoce wyspecjalizowanej wiedzy.

Dzięki integracjom z narzędziami symulacyjnymi i otwartym API, Dyndrite podniosła poziom abstrakcji. Inżynierowie nie muszą już „walczyć” ręcznie z geometrią i G-code’em; zamiast tego pracują na wyższym poziomie, gdzie intencja projektowa bezpośrednio przekłada się na rezultat gotowy do produkcji.

Ten sam paradygmat staje się coraz bardziej widoczny również w segmencie desktopowym. Firmy, które odniosły sukces, nie zrobiły tego dzięki rewolucyjnej mechanice. Zwyciężyły dlatego, że połączyły hardware, firmware, oprogramowanie i platformy usługowe w jeden spójny ekosystem.

Drukarka przestaje być „produktem końcowym”, a staje się interfejsem do platformy: zdalne sterowanie, automatyczne przygotowanie wydruków, modele tworzone przez społeczność oraz proste narzędzia projektowe online.

To oprogramowanie obniża próg wejścia, skraca drogę od pomysłu do gotowego obiektu i buduje długoterminową przewagę konkurencyjną.

Sama produkcja drukarek 3D traci sens (jako strategia długoterminowa)

Hardware jest relatywnie łatwy do skopiowania, a wszystkie fundamentalne technologie przyrostowe zostały już wynalezione.

Dalsza innowacja nie polega na „nowym typie druku”, lecz na usprawnianiu całego procesu: przygotowania, kontroli, walidacji i post-processingu. To obszary, w których oprogramowanie skaluje się znacznie lepiej niż mechanika.

Przyszłość druku 3D należy więc do firm, które rozumieją, że w swojej istocie są firmami programistycznymi.

Sprzęt pozostaje niezbędny – ale to oprogramowanie definiuje doświadczenie użytkownika, efektywność kapitałową oraz zdolność do osiągnięcia prawdziwej industrializacji.

Ci, którzy tego nie zrozumieją, będą dryfować w stronę nieistotności. Ci, którzy zbudują silny, otwarty i programowalny stos oprogramowania, wyznaczą kolejny etap rozwoju całej branży.