Blisko miesiąc temu informowaliśmy, że Stratasys prowadzi prace nad opracowaniem własnego systemu do druku przestrzennego z metalu. Decyzja wydawała się zaskakująca, bo jak dotąd firma pozostawała aktywna w zakresie technologii powiązanych z materiałami polimerowymi – jak się jednak okazuje, nie oznaczała ona odejścia od tworzyw sztucznych.

Wręcz przeciwnie – Stratasys wczoraj przedstawił nową technologię druku przestrzennego z materiałów polimerowych, STEP. I nie jest to jedyna wiadomość jaką producent drukarek 3D podzielił się z branżą technologii addytywnych.

PBF – technologia druku 3D z metalu

Stratasys, bazując na doświadczeniu zdobytym podczas prac nad systemem druku 3D z metalu rozwija jednocześnie własną technologię druku przestrzennego PBF (Powder-Bed Fusion). Podjęte działania doprowadziły do powstania Vulcan Labs, Inc. jednostki zależnej firmy, która będzie odpowiedzialna za rozwój technologii. W zakres prac specjalistów wpisują się m.in. zagadnienia związane z produktywnością, jakością oraz certyfikacją w zastosowaniach końcowych metalowych wydruków.

Ściślej mówiąc, Vulcan Labs zajmie się procesami kontroli jakości przepływu pracy, umożliwiając rejestrowanie danych procesy wytwórczego oraz integracją z innymi urządzeniami w obrębie hali produkcyjnej. Według wstępnych założeń urządzenie ma charakteryzować się automatyczną obsługą materiału oraz samoistnym poziomowaniem stołu, stając się tym samym w dużym stopniu maszyną autonomiczną.

Jak przyznaje CEO Stratasys, Ilan Levin, wiedza techniczna idąca w parze z doświadczeniem są niezbędne do wprowadzenia PBF w rzeczywistą produkcję. Utworzenie nowego i niezależnego podmiotu w ramach firmy Stratasys okazało się najlepszym rozwiązaniem, które ma zapewnić firmie Vulcan najlepszą ścieżkę do realizacji jej wizji.

STEP – ultraszybka technologia druku 3D z tworzyw sztucznych

Wracając jednak do technologii STEP (skrót od Selective Thermoplastic Electrophotographic Process) jest ona bezpośrednio powiązana z inną spółką zależną Stratasys, Evolve Additive Solutions. Sama nowatorska metoda wytwarzania jest o tyle ciekawa, że jej twórcy przedstawiają ją jako aż 50 razy szybszą niż istniejące technologie addytywne umożliwiające wytwarzanie z tworzyw sztucznych.

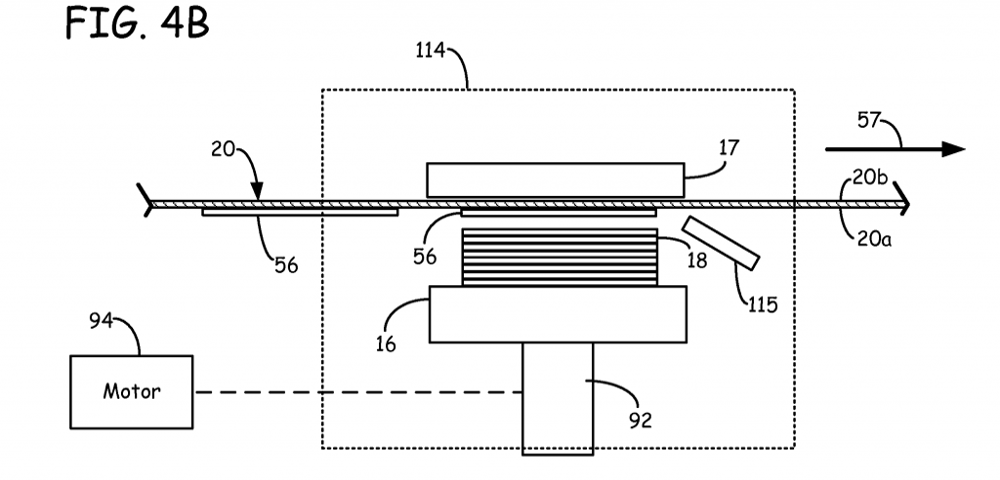

Technologia STEP bazuje na zjawisku elektrofotografii, znanym m.in. z standardowych urządzeń biurowych jak kserokopiarki i drukarki laserowe. Patent z grudnia 2016 r. tłumaczy jak pod wpływem różnych czynników (m.in. światła, ciepła czy ciśnienia) budować obiekty warstwa po warstwie z specjalnego, reaktywnego materiału. Prowadzone od blisko dziesięciu lat prace mogą wreszcie przekształcić się w przełomową technologię wytwarzania, optymalizujące produkcję detali na większą skalę.

Aby zrozumieć zasadę działania nowej technologii warto zatrzymać się nad zjawiskiem elektrofotografii -w metodzie stosuje się metalową płytę, która pokryta jest warstwą fotoprzewodzącą (jej szczególną właściwością jest zwiększenie przewodnictwa elektrycznego pod wpływem promieniowania elektromagnetycznego). Powierzchnia warstwy naładowanej elektrostatycznie staje się czuła na światło – naświetlanie umożliwia manipulację ładunkami elektrycznymi. W przypadku druku 2D obszar nienaświetlony tworzy tzw. elektrostatyczny obraz utajony, który wywoływany jest za pomocą proszku elektrofotograficznego tworząc obraz na podłożu.

Technologia STEP łączy zjawisko elektrofotografii z rozwiązaniem z wspomnianego patentu – jak podkreśla Steve Chillscyzn, CEO Evolve Additive Solutions, STEP jest jedyną w swoim rodzaju metodą i nie należy jej traktować jako wariant FDM czy nowy odłam technologii PolyJet.

https://vimeo.com/262881562

Chociaż opis technologii jak na razie jest lakoniczny, Stratasys przedstawił szereg właściwości, jakimi będą cechować się detale wytworzone w nowo powstałej technologii. Producenci obiecują m.in.:

- Części o właściwej budowie izotropowej w szerokiej gamie rozmiarów,

- Wytrzymałość elementów porównywalna (a nawet lepsza) do tych produkowanych klasycznymi metodami,

- Zautomatyzowany system produkcji,

- Proces odpowiedni również do produkcji wielkoskalowej,

- Możliwość druku 3D w szerokiej bazie materiałów oraz pełnym kolorze,

- Wysoką rozdzielczość druku 3D,

- Integrację ze standardowym oprogramowaniem fabrycznym oraz systemami sprzętowymi.

- Zaskakująco niski koszt produkcji, będący konkurencją dla formowania wtryskowego.

Brzmi nieprawdopodobnie? Jeśli chociaż cześć z przedstawionych obietnic okaże się być prawdą możemy mieć do czynienia z urządzeniem, które zmieni wszystko, co obecnie rozumiemy pod pojęciem przemysłowego druku 3D. Na maszynę będziemy musieli jednak poczekać – według pierwszych doniesień najwcześniej za rok wersja beta drukarki 3D trafi w ręce pierwszych klientów.