Sukces w branży addytywnej, jaki udało się odnieść Desktop Metal jeszcze przed premierą swojego debiutanckiego urządzenia stał się inspiracją dla start-up’ów, które decydują się na patentowanie nowych technologii przyrostowych z metalu. Do listy firm próbujących opracować alternatywę dla klasycznych metod druku 3D z metali postanowił dołączyć australijski start-up SPEE3D, którego kartą przetargową ma być niespotykana dotąd prędkość druku przestrzennego z proszków metalicznych – nawet tysiąckrotnie(!) wyższa niż w przypadku tradycyjnych metod.

Niekonwencjonalne podejście twórców pozwala na wytwarzanie metalowych detali w nieosiągalnym dotąd czasie nawet 10 minut. Jak przyznają, impulsem do prac nad nową technologią było uświadomienie sobie, że obecnie stosowane metody są zbyt wolne i kosztowne, przez co rzadko znajdują zastosowanie w produkcji seryjnej. Głównym założeniem SPEE3D było stworzenie technologii addytywnej odpowiadającej na potrzeby rzeczywistej produkcji przemysłowej.

Inspiracją okazała się być stosowana w branży militarnej metoda gazodynamicznego natryskiwania na zimno – tzw. cold spraying. Oryginalnie technologia jest wykorzystywana do nanoszenia powłok o unikalnych właściwości warstw bez udziału wysokich temperatur – cząsteczki wiążą się z podłożem ze względu na wysoką energię kinetyczną w trakcie uderzenia.

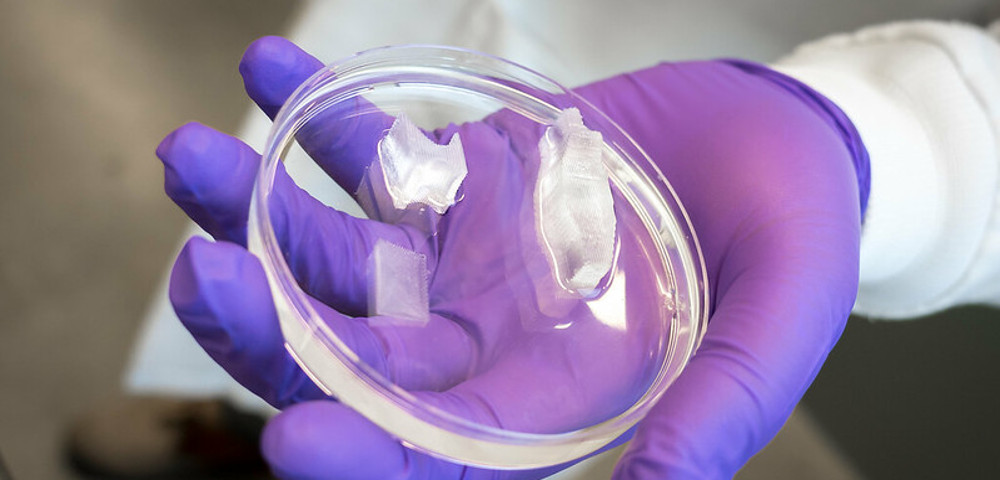

Metoda bazowa opiera się na wykorzystaniu gazu pod wysokim ciśnieniem, który zostaje podgrzany, a następnie wprowadzany jest do dyszy naddźwiękowej. Za pomocą osobnego przewodu gazowym do dyszy dostarczany jest metaliczny proszek. Bazująca na cold spraying technologia przyrostowa o nazwie SP3D (supersonic 3D deposition) wykorzystuje powietrze przyspieszone do prędkość nawet trzykrotnie wyższej niż prędkość dźwięku. Co więcej, podłoże, na którym nanoszony jest warstwowo materiał, umieszczone jest na ramieniu robota, poruszającym się w sześciu osiach. Taki zakres ruchu pozwala na wytworzenie detalu bez konieczności nadbudowywania, nawet podpór dla elementów nachylonych pod kątem większym niż 45°.

Mankamentem metody opracowanej przez SPEE3D jest jednak ograniczona rozdzielczość wykonywanych elementów – technologia sprawdzi się najlepiej jeżeli chodzi dochodzące do wagi nawet kilkudziesięciu kilogramów, o nieskomplikowanym kształcie. Wśród zalet twórcy wymieniają przede wszystkim brak konieczności wykorzystania wysokiej temperatury czy specjalistycznych gazów w celu wytworzenia atmosfery ochronnej, co w znaczny sposób ma wpłynąć na obniżenie kosztów produkcji.

Co do materiałów metalicznych, SPEE3D skupia się głównie na aluminium i miedzi, starając się ukierunkować działalność w kierunku komplementarnego istnienia przemysłu odlewniczego (wytwarzanie skomplikowanych form odlewniczych) i technologi przyrostowej SP3D w przypadku wykonywania prostszych geometrii. Jednak prawdziwy potencjał widzi w użyciu metali o zbyt wysokiej temperaturze topnienia do wykorzystania w procesach addytywnych w produkcji wielkoseryjnej (ok. 10 tys. sztuk).

Co więcej, wyposażenie drukarki 3D w elementy robotyczne ma wpływać nie tylko na zapewnienie wysokiej jakości drukowanych elementów ale również dawać możliwość automatyzacji procesu wytwarzania (samoistny załadunek oraz rozładunek). Mimo, że kilka egzemplarzy urządzenia LIGHTSPEE3D zostało już wyprodukowane, na jego pełną specyfikację, szacunkową cenę i dokładniejsze informacje związane z technologią będziemy musieli jeszcze poczekać.

Źródło: engineering.com