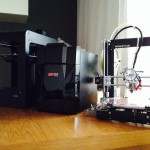

Największą barierą w rozpowszechnieniu się niskobudżetowych drukarek 3D na rynku konsumenckim jest cena. Osoba chcąca zakupić drukarkę 3D do domu w kwocie do 3 tysięcy złotych stoi przed wyborem: albo kupić zestaw do samodzielnego montażu i męczyć się ze składaniem urządzenia i jego późniejszą kalibracją, albo zaopatrzyć się w drewnianego Pirxa. Od niedawna jest też dostępna jeszcze trzecia opcja – kupić Up! Mini, które od końca lipca jest dostępne w niesamowitej cenie jak na urządzenie tej klasy – 2899,00 PLN brutto. Choć drukarki 3D Up! są mi dość dobrze znane, do tej pory miałem okazję pracować wyłącznie na wyższej wersji tego urządzenia – Up! Plus 2, a Mini znać jedynie „z widzenia„. Jednakże dzięki uprzejmości firmy Solveere – oficjalnego dystrybutora TierTime i PP3DP w Polsce, miałem okazję przez kilka miesięcy korzystać z mniejszej wersji Up!`a i wyrobić sobie na jego temat określone zdanie. I ujmę to tak: choć Up! Mini ma kilka wad i niedociągnięć – na dzień dzisiejszy nie wyobrażam sobie innego urządzenia w domu. Up! Mini rządzi! Przynajmniej w klasie urządzeń domowych…

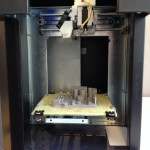

Up! Mini jak sama nazwa wskazuje jest bardzo małym urządzeniem. Posiada obszar roboczy na poziomie 12 x 12 x 12 cm co pozwala na wydrukowanie sporej ilości przedmiotów, ale nie wystarczy już aby stworzyć np. obudowę do smartfona. To urządzenie skierowane do początkującego użytkownika oraz osoby pragnącej przede wszystkim bawić się drukiem 3D, a nie spędzać długie godziny nad ustawieniami poszczególnych parametrów wydruku i zdobywać kolejne odznaki najlepszego drukarza 3D. Dla firm jest to rozwiązanie średnie, chyba że ktoś z góry zakłada częsty druk detali o wymiarach nie przekraczających 10 cm w każdej z osi. Jeśli tak – to Up! Mini jest również dla niego. Jeśli nie, zdecydowanie polecam inne rozwiązania. Co jest fajnego w Up!ie Mini, a na co należy zwracać szczególną uwagę – oto pierwsza w historii CD3D autorska recenzja drukarki 3D!

1. Unboxing i rozpoczęcie pracy

Up! Mini jest dostarczane w zwyczajnym kartonowym pudle z firmowymi nadrukami. Sposób pakowania jest prosty lecz porządny – nie ma tu żadnych designerskich rozwiązań, zapadających w pamięć gadżetów lub gratisów, wszystko jest jednak bardzo dobrze przemyślane i poukładane jak trzeba. Wewnątrz znajdują się z drukarka 3D, okablowanie, 1 rolka filamentu ABS i pudełko z narzędziami. Narzędzia – choć chińskie, są dobrej jakości i świetnie sprawdzają się w codziennej pracy.

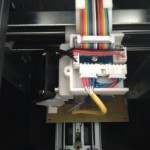

Po rozpakowaniu, w pierwszej kolejności trzeba założyć extruder z głowicą i podpiąć wszystkie kable. Ekstruder trzyma się na trzech magnesach, co jest bardzo prostym i funkcjonalnym rozwiązaniem. Kolejnym krokiem jest podpięcie drukarki 3D do zasilania i ściągnięcie na komputer oprogramowania ze strony producenta lub dystrybutora. Instalacja jest szybka i bezproblemowa, sam program prosty i banalny w obsłudze. Pod warunkiem oczywiście, że mamy wersję na Windowsa – wersja na Maca jest tak okrojona i ma tyle drobnych błędów i niedociągnięć, że na potrzeby testów odgrzebałem starego Lenovo z 2008 roku z Windowsem Vistą. Choć wizualnie podobne – pod względem funkcjonalnym są to dwa oddzielne programy. Więcej na ten temat poniżej…

Gdy instalację softu mamy za sobą, kolejną rzeczą jest założenie filamentu do drukarki 3D. Jest to również banalnie proste i odbywa się z poziomu oprogramowania. Wystarczy założyć rolkę na specjalny chwytak z tyłu obudowy i włożyć końcówkę filamentu w otwór extrudera. Wybieramy opcję dodaj nową szpulę oraz rodzaj materiału – ABS lub PLA. Ja swoje testy przeprowadzałem tylko na ABS. Po kliknięciu opcji „extrude” głowica rozgrzewa się do 260ºC (220ºC dla PLA) i zaczyna pobierać filament. O wszystkim informują nas sygnały dźwiękowe oraz migający i zmieniający kolor przycisk POWER. Przy dodawaniu nowej rolki filamentu wpisujemy jego wagę. Oprogramowanie zlicza szacowane wagi kolejnych wydruków i gdy jego zdaniem kończy się on, lub robiąc estymację kolejnego wydruku uzna, że materiału może zabraknąć – zwraca stosowny komunikat. Oczywiście można go zignorować i drukować mimo to, niemniej jednak jest to bardzo przydatna funkcjonalność.

Kolejnym etapem jest kalibracja stołu roboczego. W Up! Mini – w przeciwieństwie do Up! Plus 2, nie ma automatycznej kalibracji, więc proces trzeba przeprowadzić ręcznie za pomocą tradycyjnej kartki papieru. Na szczęście ten proces nie jest tak skomplikowany jak w tradycyjnych RepRapach, gdzie trzeba „na wyczucie” kręcić pokrętłem w odpowiednim kierunku – tutaj również robimy wszystko z poziomu oprogramowania. Najpierw kładziemy na stole kartkę papieru lub wizytówkę. Następnie klikając przycisk w oprogramowaniu dojeżdżamy stołem do głowicy (tutaj warto jednak mieć pewne wyczucie, ponieważ możemy ją uszkodzić podwyższając stół za wysoko), tak aby kartka miała minimalny luz. Gdy uznamy, iż wysokość jest odpowiednia akceptujemy ustaloną wysokość i przystępujemy do regulacji 9 punktów referencyjnych. Klikamy na nie po kolei, a głowica ustawia się w dedykowanych miejscach stołu. Następnie – wciąż za pomocą kartki papieru, ustalamy optymalną wysokość wybierając z menu rozwijanego o jaką wartość ma się podnieść stół w danym punkcie (0,1 – 1,0 mm).

2. Praca

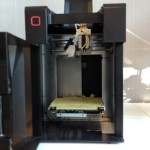

Ktoś kto miał styczność z RepRapami – a szczególnie ci, którzy uwielbiają spędzać godziny nad każdym wydrukiem dopieszczając g-code oraz poszczególne parametry i ustawienia, będą mocno rozczarowani Up!`em Mini. Gdy włączamy wydruk, w gruncie rzeczy wystarczy zamknąć obie pary drzwiczek urządzenia i wrócić dopiero gdy drukarka 3D da sygnał dźwiękowy, że praca jest już skończona. Oczywiście to może być złudne, o czym przekonaliśmy się, gdy „zabiliśmy” oryginalną głowicę, ale… o tym później.

Jeżeli wszystko jest ustawione jak trzeba, Up! Mini to najnudniejsza drukarka 3D na świecie. Z racji tego, że ma zamykaną komorę roboczą cały proces druku 3D dzieje się poza nami – coś co jest tak niezwykłe w przypadku RepRapów, gdzie zawsze warto mieć drukujące urządzenie na oku (nawet jeśli jest to tylko kąt oka). Up! Mini jest dość cichy i zupełnie bezproblemowy (o ile wszystko ustawiło się jak trzeba). Fantastycznie sprawdza się w kontaktach z dziećmi – z uwagi na zamykaną obudowę prawdopodobieństwo dotknięcia przez małe dziecko głowicy lub stołu jest minimalne – a przynajmniej znacząco mniejsze niż w przypadku innych urządzeń tego typu na rynku.

Komunikacja z drukarką 3D przebiega przez kabel USB. Zaletą jest to, że po skalibrowaniu drukarki 3D i wgraniu projektu do pamięci urządzenia, można je odłączyć od komputera. W trakcie pracy można podłączać komputer na nowo, aby np. sprawdzić status wydruku, jednakże urządzenie może swobodnie działać niezależnie do samego końca pracy.

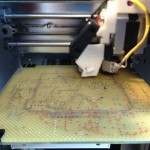

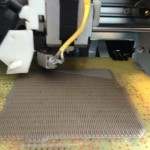

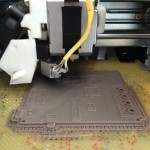

Fantastycznym rozwiązaniem jest perforowany stół roboczy, a konkretnie płytka, która jest bardzo łatwa do wysunięcia. Gotowy wydruk wysuwamy razem z nią i na spokojnie odrywamy od podłoża. Up! Mini domyślnie drukuje raft – czyli początkową warstwę, od której odrywa się docelowy wydruk, ale można go wyłączyć w ustawieniach oprogramowania. Szczerze mówiąc nie testowałem tego wariantu, gdyż uznałem to za bezzasadne – perforowany stół zostawia na spodzie wydruku charakterystyczne dziurki, które nie prezentują się zbyt estetecznie. Na Up! Mini drukuje się po prostu z raftem.

3. Jakość wydruków

Minimalna wysokość warstwy w Up! Mini to 0,2 mm (200 mikronów), standardowe 0,1 mm jest dostępne dopiero w Up! Plus 2. Jest to spora wada, gdyż nie uda nam się na tej drukarce uzyskać wydruków o wyjątkowej dokładności czy jakości – z drugiej strony jest to konsekwencja tak niskiej ceny. Oczywiście nie ma tu żadnego ograniczenia technologicznego – jest to tylko zabieg handlowy mający na celu zmotywować do zakupu droższej wersji urządzenia. Chociaż warstwa 0,2 mm nie rzuca w dzisiejszych czasach na kolana, dla niezbyt wymagającego użytkownika będzie ona w pełni wystarczająca. Inną ciekawostką jaką odkryłem dość przypadkowo, to kwestia druku 3D… napisów. Oto dwie płytki PCB wydrukowane na Up! Mini z ABS (piaskowy kolor) oraz Monkeyfab Prime z PLA (błękitny). Up! w miejscu napisów nadrukował pojedyncze kropki? Z drugiej strony idealnie odwzorował cieniutkie przerwy pomiędzy zaznaczonymi elementami – coś co Prime i Kisslicer zgodnie zignorowali.

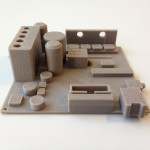

To co jest olbrzymią zaletą Up! Mini to kwestia supportów. Bez względu na to jak skomplikowany będzie wydruk i jak dużo zostanie wygenerowanych podpór, będą odchodzić one w idealny sposób. Choć jest do w dużej mierze zasługa oprogramowania, nie da się ukryć, iż ktoś kto rozpocznie pracę od Up!`ów dozna srogiego rozczarowania gdy spróbuje wygenerować później supporty np. w open-source`owym Kisslicerze Poniższe wydruki – choć mało poważne, są ekstremalnymi przykładami wydruków z trudnymi do usunięcia supportami. Robot ED209 z pierwszego RoboCopa posiada mnóstwo drobnych, odstających detali, które bardzo łatwo przez przypadek oderwać wraz z podporami, mimo to udało się to zrobić bez najmniejszego problemu.

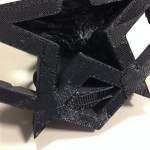

Up! Mini ma olbrzymi problem z kurczliwością materiału ABS. Testowałem dwa jego rodzaje – oryginalny, dostarczony razem z drukarką 3D oraz Z-ABS Zortraxa. Obydwa materiały są przystosowane do tego, aby drukować je w temperaturze ok. 260ºC. Jeżeli model ma skomplikowany, różnorodny kształt, wtedy wydruk nie przysporzy najmniejszego problemu. Niestety w momencie gdy wydruk na stole zostanie rozłożony w jednolity – zamknięty sposób (np. w formie koła), materiał zacznie kurczyć się niemiłosiernie powodując w najlepszym przypadku odchylenia na poziomie kilku stopni. W najgorszym przypadku skurcz może rozerwać wydruk – jak na poniższych zdjęciach. W ekstremalnym przypadku może „zabić głowicę„…

Rozwiązaniem tej sytuacji jest „dociśnięcie” głowicy do stołu. Po kalibracji stołu, w ustawieniach wydruku należy odrobinę podnieść stół (np. o 0,05 mm). Niestety o tym czy było to wystarczające przekonamy się dopiero podczas wydruku. Wprasowując materiał bardziej w perforację stołu, będziemy mieli mniejsze problemy z jego kurczeniem się, za to dużo większe z późniejszym odrywaniem gotowego wydruku. Ten niuans może z czasem stać się kłopotliwy dla użytkownika, jednakże zaoszczędzi dużo poważniejszych kłopotów…

4. Jak zabiłem głowicę

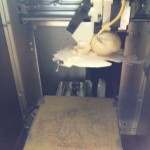

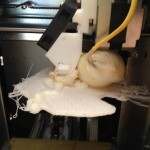

Nie będąc świadomym tych problemów włączyłem druk 3D jakiegoś popiersia, zamknąłem drukarkę 3D i… wyszedłem z domu. Po ok. 2 godzinach wróciłem i odkryłem takie coś:

Okazało się, że pod wpływem skurczu materiału, model oderwał się od stołu i przykleił do głowicy. Ta drukowała cały czas, tworząc wokół siebie coraz większą kulę plastiku. Głowica została zatopiona w ABS niczym Han Solo w karbonicie – szczęśliwie nic więcej się nie stało. Przy okazji, rozkręcając ją później na części odkryłem jak stosunkowo prostym jest mechanizmem. Generalnie Up! Mini (podobnie jak i Up! Plus 2) jest bardzo prostą konstrukcją. Cała jej siła leży w oprogramowaniu…

Wracając do powyższej awarii, jest symptomatycznym aby zwracać szczególną uwagę na kwestię kalibracji stołu względem głowicy, gdyż niedopilnowanie tego aspektu może zakończyć się w najlepszym przypadku tylko uszkodzeniem jednego z elementów drukarki 3D.

5. Oprogramowanie

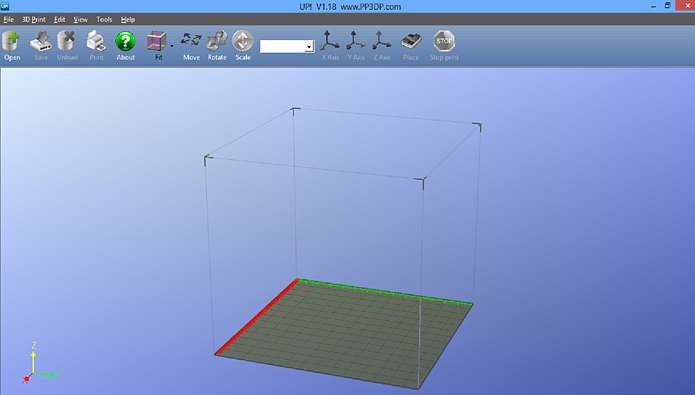

Z oprogramowaniem na Up! Mini (oraz Up! 2 Plus, ponieważ obydwa urządzenia korzystają z dokładnie tego samego programu) jest jak z Dr. Jeckyll`em i Panem Hyde. Dr Jeckyll to wersja na Windowsa – Hyde to wersja na Maca. Zacznijmy od tej dobrej…

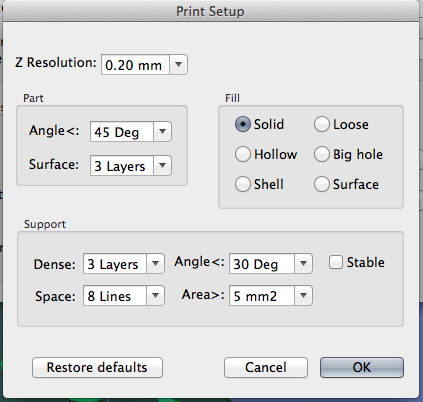

Oprogramowanie Up! jest łatwe, proste i intuicyjne. Brzmi jak slogan, ale to najszczersza prawda. Ilość opcji do wyboru przed rozpoczęciem druku 3D jest ograniczona do minimum, ale dzięki temu użytkownik nie musi zastanawiać się nad jakimikolwiek poważniejszymi niuansami. Wszystko sprowadza się do wgrania pliku STL, ustawienia rodzaju wypełnienia, ewentualnego dopasowania kątów pod jakimi mają się generować supporty oraz jakości wydruku: szybki, normalny lub dokładny. Oczywiście jest kilka ustawień dodatkowych, jak np. wspominana kwestia zmiany wysokości stołu względem głowicy (z tym, że jeśli ustawimy to raz, to do czasu kolejnej kalibracji nie będzie potrzebna już żadna zmiana).

Modelem można zarządzać na kilka sposobów: rozmieszczać go dowolnie na stole, obracać pod dowolnym kątem i skalować. Jest funkcja automatycznego rozmieszczania kilku modeli na stole względem siebie, automatycznego naprawiania fragmentów modeli oraz powtarzania tego samego wydruku, tuż po jego zakończeniu. Slicer tnie modele stosunkowo szybko i przenosi wygenerowany gcode od razu do pamięci drukarki 3D. Po pocięciu modelu, soft zwraca nam informację dotyczącą czasu potrzebnego na wydrukowanie modelu oraz szacowane zużycie materiału. Za pomocą opcji „print preview” oprogramowanie liczy nam to wszystko „na sucho„, bez potrzeby włączania / podłączania drukarki 3D.

Wersja na Maca jest nie tylko uboższa graficznie, to na dodatek ma kilka bardzo uciążliwych błędów:

- w menu górnym jest tylko dostęp do opcji 3D PRINT (start) a menu boczne jest kompletnie niefunkcjonalne

- przy ustawieniach preferencji wydruku nie ma obrazków symbolizujących stopień wypełnienia, tylko tajemniczo brzmiące opisy: solid, loose, hollow, big hole, shell, surface; o ile pierwszy jest oczywisty, nie sposób określić, które jest puste, bez wypełnienia? podpowiem, że nie „big hole” ani „hollow”

- w trakcie druku 3D nie ma podawanego czasu potrzebnego do jego końca; wiadomo to tylko na podstawie informacji pojawiającej się na początku drukowania – potem nie ma o tym ani słowa

- problem z przecinkami – domyślnie program wstawia przecinki – czy to przy skalowaniu, czy przy ustawieniu wysokości głowicy w preferencjach drukowania; niestety później ich nie czyta, ponieważ rozpoznaje… tylko kropki; dlatego skalowanie z ustawieniem np. „0,5” jest traktowane jako skalowanie przez 0 i obiekt znika; dużo gorszym jest, gdy nieopatrznie zmieni się ustawienia wysokości głowicy – wtedy przecinek znika w ogóle i np. wysokość 122,36 jest traktowana jako 122, a drukarka 3D zaczyna drukować w powietrzu; aby móc do tego powrócić, trzeba od nowa kalibrować stół lub… przesiąść się na Windowsa gdzie można to od ręki poprawić

- użycie opcji AUTO PLACEMENT (automatycznie rozmieszczanie wydruków na stole) powoduje, że model jest pozycjonowany 2 mm nad stołem roboczym i nie można rozpocząć wydruku, ponieważ znajduje się on poza obszarem roboczym; każdorazowo trzeba go najpierw obniżyć o 2 mm co jest dość kłopotliwe i… trzeba na to wpaść za pierwszym razem.

Niezależnie od powyższych problemów z wersją na Maca, oprogramowanie Up! Mini należy do najmocniejszych punktów urządzenia.

6. Podsumowanie

Tak jak napisałem w pierwszym akapicie, na dzień dzisiejszy Up! Mini to w mojej ocenie najlepsze rozwiązanie dla użytkownika domowego. Drukarka 3D ma pewne słabości i ograniczenia, ale w pełni rekompensuje je cena oraz prostota obsługi. Z Up! Mini jest w stanie korzystać każdy, bez względu na to czy miał wcześniej styczność z drukiem 3D czy nie. Jedynym wyzwaniem jest początkowa kalibracja stołu – jeżeli uda się to przejść, reszta jest banalnie prosta. Nie bez znaczenia są również wygląd i jakość wykonania. Ta drukarka 3D jest po prostu skrojona pod klienta indywidualnego i nie zdziwię się, jeśli tak właśnie będą wyglądać i działać drukarki 3D, które staną w marketach elektronicznych. Gdyby Up! Mini był wyposażony jeszcze w automatyczną kalibrację jak „Plus 2„, byłoby to niemalże idealne urządzenie.

Jeśli chodzi o kwestię wykorzystania Up! Mini w celach profesjonalnych – zawodowych, to również powinna się sprawdzić, ale należy pamiętać o ograniczeniach związanych z bardzo małym obszarem roboczym. To duży handicap, choć wierzę że znajdą się osoby, dla których 12 cm w każdej z osi wystarczy do wydrukowania 80-90% projektowanych rzeczy. Up! Mini może idealnie posłużyć jako „szkicownik” dla projektanta lub inżyniera, czyli małe, kompaktowe urządzenie stojące na biurku i cicho drukujące sobie różne projektowane przez niego drobiazgi. Mimo wszystko, bez problemu znajdzie się coś znacznie lepszego na rynku. Na pewno nie w tej cenie, ale dla większości firm projektowych – o przemysłowych nie wspominając, wydatek rzędu kilku tysięcy złotych na urządzenie nie powinno stanowić problemu. W tym akurat przypadku niska cena Up! Mini ma znaczenie drugorzędne.

Podsumowując – „WIELKIE TAK” dla domu – „NIEKONIECZNIE” do pracy.