Zortrax M200 to bez dwóch zdań wciąż najlepsza i najpopularniejsza polska, niskobudżetowa drukarka 3D na świecie. Swój sukces zawdzięcza idealnemu połączeniu konstrukcji drukarki 3D z autorskim firmwarem i oprogramowaniem oraz dedykowaną linią własnych filamentów. Zortrax postawił na zamknięty ekosystem, co z jednej strony zapewnia łatwą i bezproblemową obsługę urządzenia, lecz z drugiej ogranicza wykorzystywanie materiałów o innych właściwościach, niż te oferowane przez firmę. Od samego początku istnienia, użytkownicy narzekają np. na brak możliwości drukowania z popularnego PLA.

Na szczęście „zamknięty ekosystem” nie jest równoznaczny z brakiem możliwości stosowania materiałów innych producentów. Sprawia to, że niektórzy użytkownicy eksperymentują z różnymi zamiennikami, charakteryzującymi się zwykle dużo korzystniejszą ceną od dedykowanych filamentów Zortraxa. Są też tacy producenci filamentów, którzy starają się wręcz stworzyć idealny zamiennik dla M200, próbując skorzystać z rosnącej cały czas popularności tego urządzenia. Jednym z nich jest PRO3D, którego filament pro-HIPS mieliśmy okazję niedawno testować.

To już trzecia odsłona naszego cyklu testów zamienników dla Zortraxa. W sierpniu 2015 r. Adela Walczak testowała kilkanaście filamentów różnych producentów, a w lipcu 2016 r. ja testowałem HIPS-X i ULTRA-PET Spectrum Filaments.

Tak jak zwykle w tego typu przypadkach, pragnę zaznaczyć, że testy dotyczyły tylko i wyłącznie drukarki 3D Zortrax M200, na której nie ma możliwości dowolnej zmiany parametrów wydruku. Praca z urządzeniem sprowadza się do wyboru określonego profilu w oprogramowaniu Z-Suite, gdzie można wybrać jeden z dostępnych materiałów Zortraxa z jakiego chce się drukować (Z-Ultrat, Z-HIPS, Z-Glass, Z-PETG, Z-PCABS, Z-ABS). Tym samym, chcąc drukować z jakiegoś zamiennika, należy dopasować do niego jeden z profili. Testując HIPS – wybieramy profil Z-HIPS i na tym kończy się nasz wpływ na ustawienia parametrów wydruku (poza opcją włączenia / wyłączenia nawiewu).

Cena, waga i opakowanie

pro-HIPS od PRO3D jest sprzedawany na 1-kilogramowych szpulach w cenie 125 PLN brutto (można go kupić na stronie oficjalnego resellera tej marki – get3D). Dla porównania, oryginalna rolka Z-HIPS kosztuje 208 PLN brutto za 0,8 kg (czyli 260 PLN za 1 kg), co już na starcie czyni z pro-HIPS dość interesującą opcję. pro-HIPS występuje tylko w trzech kolorach: naturalnym białym, czarnym i szarym, i tylko w jednej średnicy – 1,75 mm. Jest pakowane w standardowe, białe, kartonowe pudełko, a szpula jest pakowana próżniowo. Filament jest wyposażony w instrukcję użytkowania, na której podane są profile ustawień w Z-Suite dla określonych filamentów (np. ABS jest drukowany na ustawieniach Z-Ultrat).

Filament jest nawinięty na szpulę w dość typowy dla większości filamentów sposób. Nie jest to może mistrzostwo świata, ale podczas pracy z filamentem nie mieliśmy ani razu problemu z jego zablokowaniem się na szpuli.

Testy

Pod testem HIPS-X i Ultra PET od Spectrum Filaments pojawiły się komentarze zwracające uwagę na to, że warto byłoby w teście porównać obydwa materiały do oryginalnych filamentów Zortraxa. Wychodząc na przeciw oczekiwaniom naszych sympatycznych czytelników, tym razem właśnie tak uczyniłem.

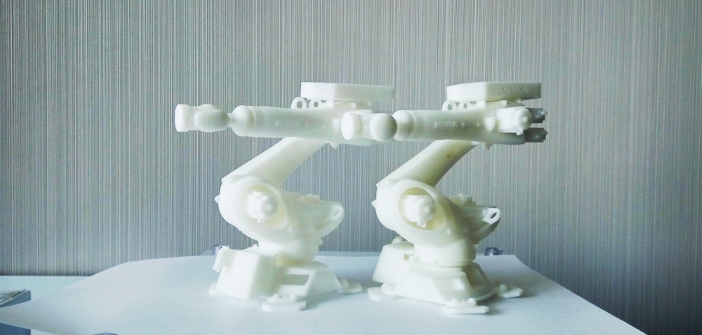

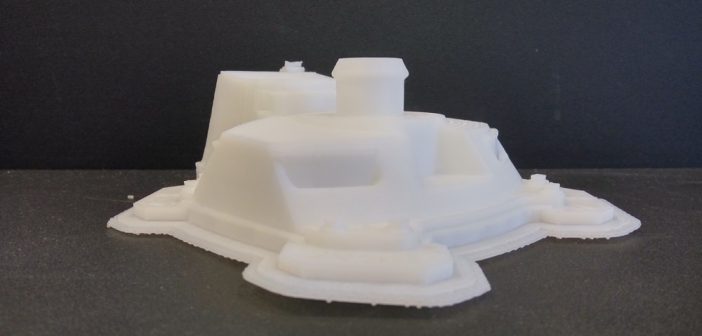

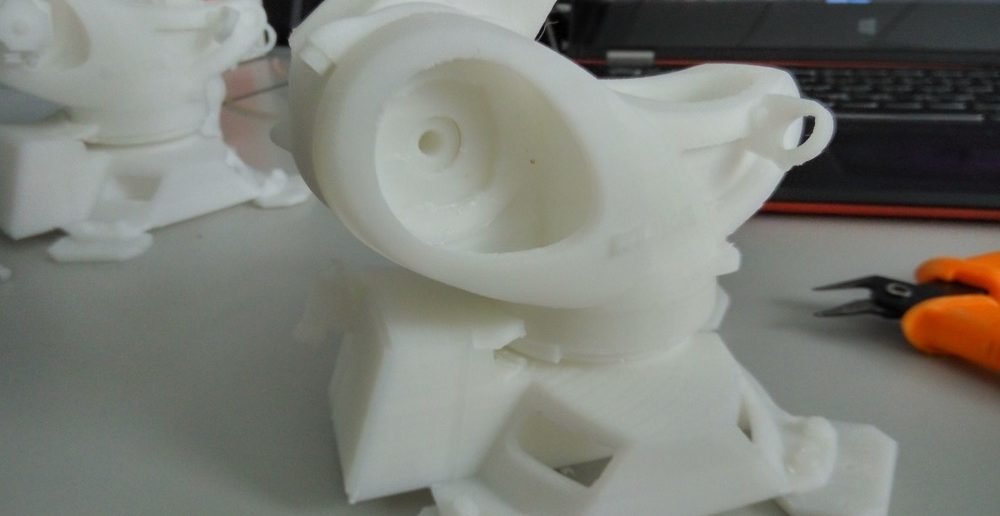

Podstawą do przeprowadzenia testów został dość wymagający model robota przemysłowego KUKA KR150, autorstwa użytkownika platformy Thingiverse – BlacklightShaman. Składa się on z 14 elementów, w tym kilku o naprawdę skomplikowanej geometrii i co za tym idzie, dużej ilości supportów.

Aby uniknąć zbędnych dyskusji pod artykułem, pragnę od razu zaznaczyć, że moim celem nie było wydrukowanie i złożenie najpiękniejszej wersji robota, tylko przetestowanie filamentu. W związku z tym nie zadałem sobie zbyt wiele trudu z oczyszczaniem modelu z resztek supportów – a z pewnością nie spędziłem ani chwili na jego szlifowaniu lub jakiejkolwiek innej obróbce powierzchniowej. Poszczególne elementy zostały po prostu pozbawione podpór i złożone. To co mnie interesowało to ewentualne problemy z drukowaniem, stopień odkształceń oraz usuwanie supportów.

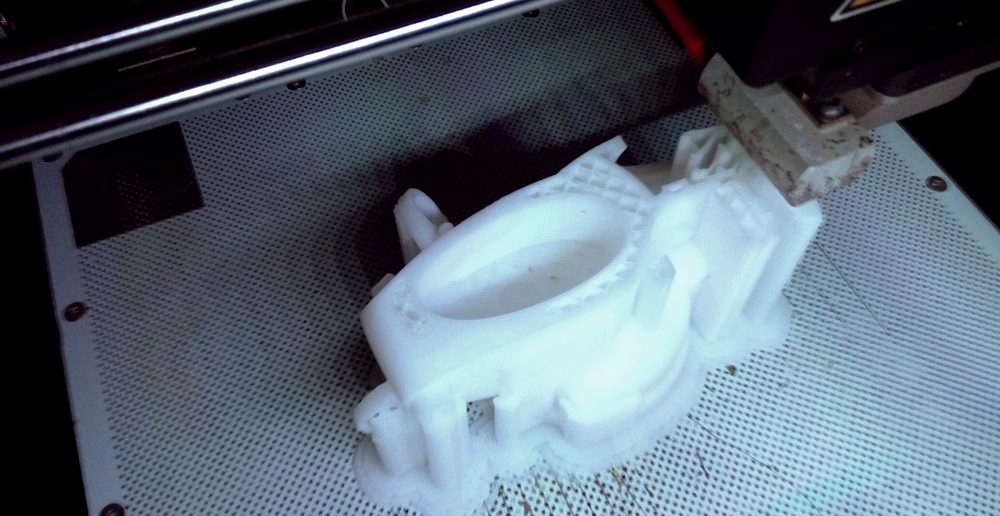

Wszystkie części zostały wydrukowane na profilu Z-HIPS, na domyślnych ustawieniach z nawiewem, wypełnieniu „light” oraz warstwie 0,19 mm. Na drukarce 3D były zamocowane osłony boczne.

Na pierwszy ogień poszedł oryginalny Z-HIPS. Wydruk 3D przebiegał bez najmniejszych problemów, chociaż dwa detale dość wyraźnie się odkształciły. W jednym dotyczyło to supportu, co nie miało większego przełożenia na sam model…

…w drugim przypadku było to jednak już dość istotne…

Komplet detali drukował się trzy dni robocze. Każdy był drukowany oddzielnie.

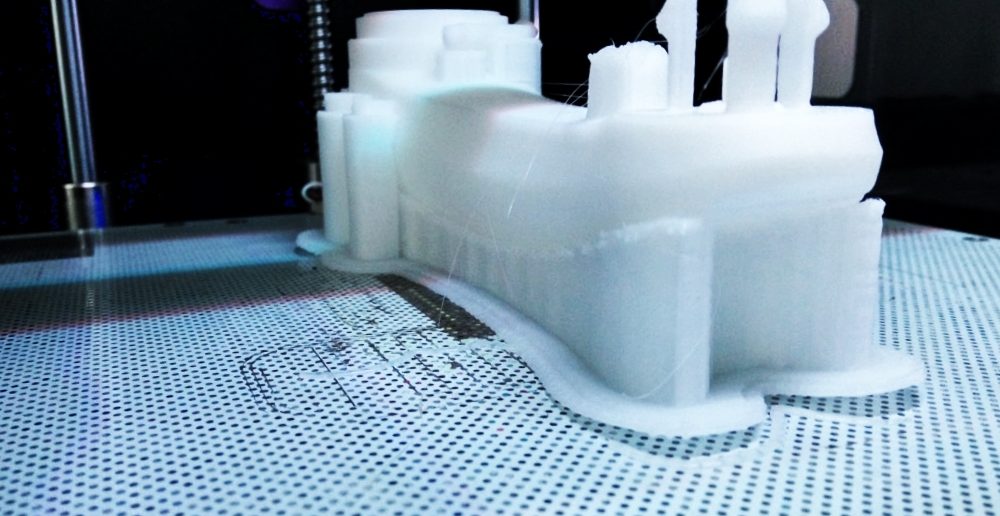

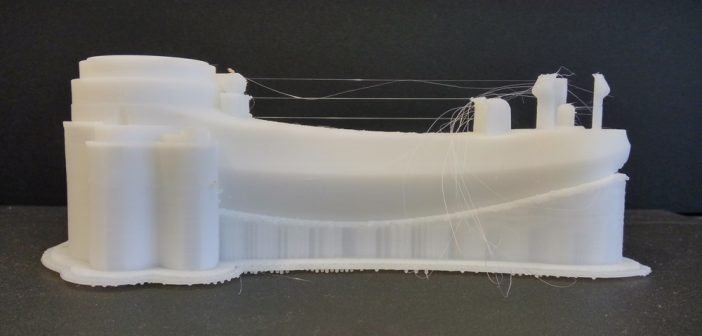

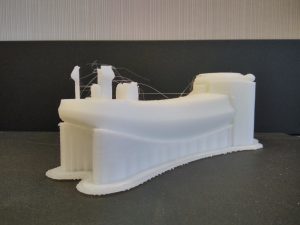

Następnie na drukarkę 3D trafił pro-HIPS. Podobnie jak w przypadku oryginalnego Z-HIPS drukował się bez jakichkolwiek problemów. Co ciekawe, detale które odkształciły się za pierwszym razem, w przypadku pro-HIPS wydrukowały się idealnie. Nie stosowaliśmy tu żadnych środków adhezyjnych, a wszystkie wydruki „szły” ciągiem, jeden po drugim.

W przeciwieństwie do oryginalnego filamentu, przy zamienniku pojawiły się za to problemy z retrakcją, co spowodowało występowanie na modelach wielu cieniutkich nitek.

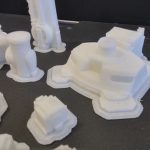

Na szczęście ich usunięcie nie stanowiło problemu, niemniej jednak wiązało się z dodatkową pracą.

Porównując modele z obydwu filamentów względem siebie, widoczna stała się różnica w kolorze. Oryginalny Z-HIPS jest śnieżnobiały, pro-HIPS ma delikatne zabarwienie.

Montaż robotów

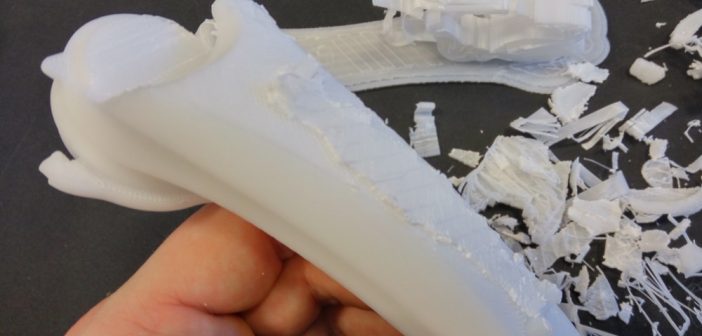

Przystąpiłem do usuwania supportów. Ponownie zacząłem od Z-HIPS. Dość szybko odkryłem, jak trudnym w obróbce jest model robota KUKA…

Niektóre detale – jak np. powyższe ramię, są ekstremalnie trudne do oczyszczenia bez przypadkowego uszkodzenia wrażliwych fragmentów modelu. Tutaj odrywając support z dołu modelu, złamałem dwie małe obręcze, przez które miały docelowo przechodzić kable.

Generalnie odkryłem, że Z-HIPS jest bardzo kruchym materiałem – przynajmniej jeśli chodzi o drobne elementy.

Ułamanie bolców na zdjęciu powyżej nastąpiło już po oczyszczeniu modelu z podpór, poprzez przypadkowe, delikatne zahaczenie o nie dłonią. W niektórych miejscach w ogóle zrezygnowałem z usuwania supportów w pobliżu drobnych fragmentów detalu w obawie przed ich odłamaniem.

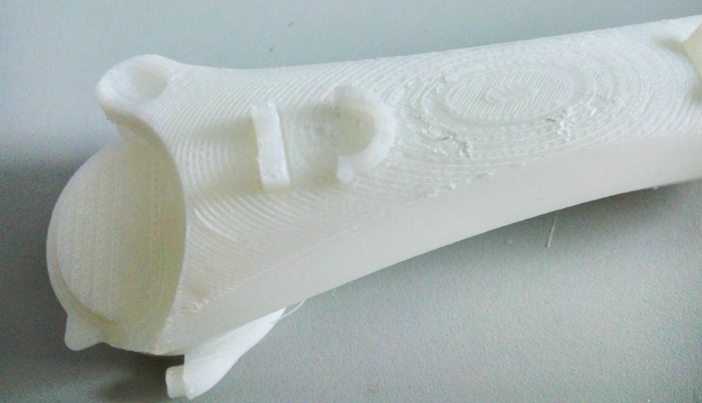

Pracy nie ułatwiała także naprawdę skomplikowana geometria robota. Na powyższym zdjęciu widać fragment, we wnętrzu którego zalega support. Należy go wyrwać z wnętrza, aby mogła tam wejść kolejna część robota. Niestety potrzeba nie lada precyzji i naprawdę dobrych narzędzi, aby uczynić to bez uszkodzenia góry modelu. Mnie się to za pierwszym razem w ogóle nie udało…

Warto też drukować ten model z większym wypełnieniem niż „light„. Tutaj fragment głowicy, która złamała się podczas klejenia do ramienia robota. Za drugim razem byłem już mniej „energiczny” przy klejeniu tego elementu.

Koniec końców, montaż robota z Z-HIPS był prawdziwą katorgą. Fragmenty detali łatwo się łamały, w jednym czy dwóch przypadkach miałem też problem z klejeniem się części (do klejenia używałem zwykłej „Kropelki„).

Zrezygnowany usiadłem do drugiego robota wydrukowanego z pro-HIPS. Nieoczekiwanie montaż przebiegł bez większych problemów! Może to kwestia tego, że wiedziałem już dokładnie czego się spodziewać po każdym z elementów, może nie miałem już problemów z dopasowywaniem poszczególnych części? Faktem jest, że pro-HIPS nie łamał się jak Z-HIPS.

Może poza jednym wyjątkiem… Przy mocowaniu korpusu robota do jego podstawy (należy wcisnąć jedno w drugie)… pękły nóżki. Nauka na przyszłość – należy mocować to inaczej… Inna sprawa, że w przypadku robota z Z-HIPS modele nie weszły w siebie wcale, ponieważ bolec praktycznie od razu się połamał.

Oto efekt końcowy…

Podsumowanie

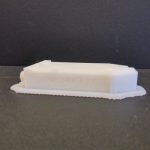

pro-HIPS to świetny zamiennik dla Z-HIPS. Jak widać na powyższych zdjęciach, obydwa roboty praktycznie niczym nie różnią się od siebie (poza kolorem). Praca z pro-HIPS była zdecydowanie łatwiejsza – materiał nie odkształcał się, a detale były bardziej wytrzymałe. Nie mogę jednak też powiedzieć aby dzieliła je jakaś jakościowa przepaść. Natomiast gdy weźmiemy pod uwagę różnicę w cenie, pro-HIPS prezentuje się naprawdę fantastycznie.

O ile byłem bardzo zrezygnowany po złożeniu pierwszego robota – dużo łatwiejszy i prostszy montaż drugiego sprawił, że postanowiłem pójść za ciosem i wydrukować trzecią wersję KUKI KR150, tym razem w kolorze – również na Zortraxie M200 i również z filamentów PRO3D. Aktualnie drukujemy go z pro-ABS. Wkrótce podzielimy się efektami pracy…