Zespół Delta Racing z Mannheim University of Applied Sciences w Niemczech oraz Eplus3D Tech GmbH – producent przemysłowych drukarek 3D do metalu, nawiązały współpracę w celu wykorzystania technologii wytwarzania przyrostowego w celu obniżenia kosztów i zużycia materiałów w produkcji komponentów samochodowych. Od 2012 roku zespół Delta Racing wraz z około 60 studentami pracuje nad koncepcją elektrycznego samochodu wyścigowego. W zeszłym roku niektóre części zostały wydrukowane przez Eplus3D na drukarce 3D EP-M260 z tytanu i aluminium do samochodu wyścigowego Delta Racing, osiągając oszczędność masy na poziomie 60%. Przekłada się to między innymi na większe przyspieszenie i prowadzenie auta.

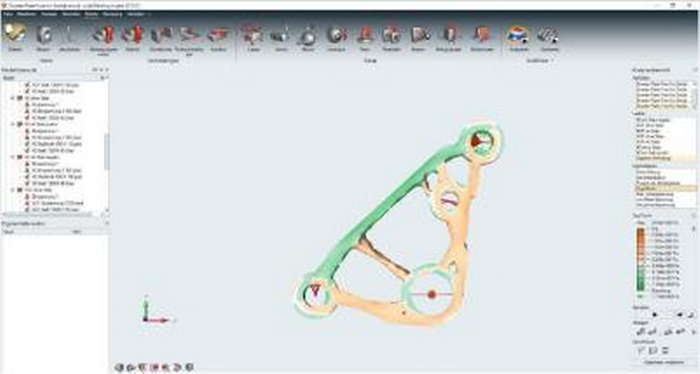

Przedni i tylny rozdzielacz są niezbędne do przenoszenia sił z wspornika koła na zespół sprężynowo-amortyzujący. Produkcja addytywna daje użytkownikowi większą swobodę w projektowaniu części dla tej samej funkcji i jednocześnie czyni ją lżejszą. Aby to osiągnąć, Delta Racing Team zastosował metodę SKO (Soft Kill Option), aby zidentyfikować wszystkie obszary, w których materiał nie jest potrzebny. W obszarach o dużym obciążeniu moduł E jest zwiększany w symulacji, podczas gdy w obszarach o niskim obciążeniu jest zmniejszany. Podsumowując, oprogramowanie tworzy funkcję modułu E dotyczącą naprężeń w różnych obszarach części.

W przypadku symulacji należy zdefiniować następujące aspekty: zidentyfikować różne kąty i przypadki obciążeń oraz ustawić warunki brzegowe i pomocnicze wraz z obciążeniami systemu. Następnie program oblicza optymalny kształt rozdzielacza dla wszystkich przypadków obciążenia. W rezultacie można kontrolować współczynnik bezpieczeństwa i przepływ siły.

Aby uzyskać lepsze wyniki, należy poprawić wygenerowaną geometrię zoptymalizowaną pod kątem topologii. Na tym etapie można zastosować różne podejścia. Zespół Delta Racing współpracuje z Solidworks, aby zrekonstruować kształty za pomocą krzywych, unikając ostrych i małych narożników. Aby zweryfikować wygenerowany projekt, należy przeprowadzić analizę struktury mechanicznej.

Rynek części i akcesoriów motoryzacyjnych jest ważnym źródłem przychodów dla światowych producentów samochodów. Dzięki technologii 3D możliwe jest drukowanie części o geometriach trudnych do zrealizowania konwencjonalnymi metodami, a także jest to bardziej opłacalne w przypadku produkcji nieseryjnej.

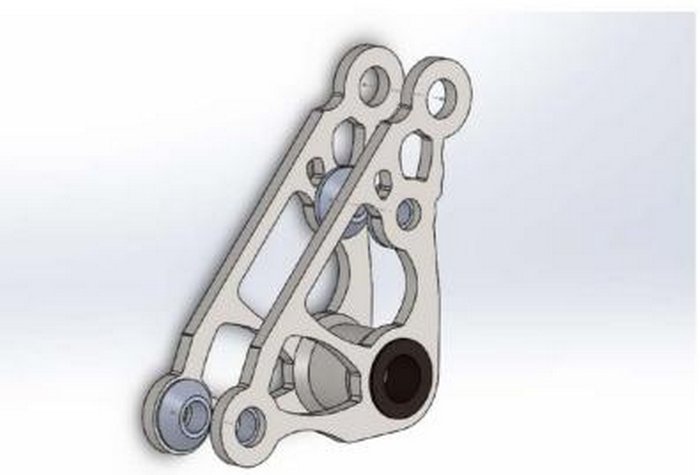

Przykład tego można zobaczyć na poniższym zdjęciu. Wahacz służy do łączenia zastosowanych w zawieszeniu rurek węglowych między sobą oraz z innymi elementami takimi jak opisany powyżej rozdzielacz. Eplus3D wspierał zespół w produkcji części przy użyciu stopu tytanu Ti6Al4V. W takim przypadku Delta Racing może spełnić swoje wymagania projektowe, co skutkuje sytuacją, w której wszyscy wygrywają, jeśli chodzi o koszty i wagę. Średnio masa mogłaby zostać zmniejszona o ponad 50%, a cały samochód mógłby zyskać na redukcji masy o około 3 kg.

Technologia druku 3D z metalu MPBF nie tylko pozwala użytkownikowi na produkcję części o wysokiej wydajności, ale także poprawia wydajność całego łańcucha, od czasu produkcji do wydajności części.

W tym przypadku zespół wyścigowy delta zdecydował się wydrukować przełącznik ze stopu tytanu, oszczędzając ponad 60% wagi. Masa części została zmniejszona z 240 g do 91 g, co oznacza około 600 g mniej dla samochodu wyścigowego. Ponadto wytwarzanie przyrostowe zapewnia zespołowi maksymalną swobodę projektowania geometrycznego, a dzięki mniejszemu zużyciu materiałów często można nawet znacznie obniżyć koszty.

Źródło: materiały prasowe Eplus3D