3D Lab to jedna z zaledwie kilku firm w Polsce, o których można powiedzieć, że „były w branży druku 3D od zawsze„… Założona w 2007 roku przez Jakuba Rozpendowskiego i Roberta Rałowicza firma, od samego początku swojej działalności zajmowała się dystrybucją wysokobudżetowych, profesjonalnych drukarek 3D – najpierw Z-Corporation, a później 3D Systems i ORLAS Creator. W tym roku 3D Lab obchodził 10-lecie swojego istnienia i postanowił to uczcić w jedyny w swoim rodzaju sposób – w listopadzie zaprezentował światu swoje autorskie urządzenie do atomizacji proszków metalicznych ATO One, które stało się jedną z największych odkryć i sensacji na targach formnext we Frankfurcie nad Menem.

ATO One ma realną szansę zrewolucjonizować branżę druku 3D z metalu, poprzez dramatyczne przyspieszenie czasu potrzebnego na opracowywanie nowych materiałów używanych w drukarkach 3D oraz obniżenie kosztów ich przygotowania. Urządzenie jest stosunkowo niewielkie i jako pierwsze na świecie działa w otoczeniu biurowym, bez dodatkowej, specjalistyczne infrastruktury technicznej. I chociaż dla twórców urządzenia może zabrzmieć to jak bluźnierstwo – ATO One ma szansę stać się tym dla druku 3D z metalu, czym projekt RepRap stał się dla druku 3D w technologii FDM.

Czym dokładnie jest atomizer autorstwa 3D Lab, dlaczego jest tak rewolucyjny oraz jak wyglądały początki firmy w czasach, gdy o druku 3D nikt jeszcze nie słyszał opowiedzą założyciele firmy – Jakub Rozpendowski i Robert Rałowicz.

Paweł Ślusarczyk: 3D Lab to jedna z najdłużej działających firm na rynku druku 3D w Polsce. W tym roku obchodziliście 10-lecie istnienia. Czy moglibyście przybliżyć swoje początki? Skąd pomysł na działalność akurat w tej branży, od czego zaczynaliście?

Jakub Rozpendowski: Swoją przygodę z drukiem 3D zaczynałem w szeregach szwedzkiego koncernu, ówczesnego dystrybutora drukarek 3D marki ZCorporation (a właściwie Vidar Systems) już w roku 2004 gdzie pełniłem funkcję Dyrektora Handlowego maszyn sektora wielkoformatowych systemów druku cyfrowego oraz urządzeń CAD w dużym formacie. Jednym z „egzotycznych” wtedy produktów naszej oferty były drukarki 3D. Kilka lat później firma została przejęta przez większego gracza z rynku poligraficznego. Nowy właściciel w ogóle nie pracował na rynku druku 3D w związku z czym urządzenia przyrostowe nie były w zakresie jego zainteresowań sprzedażowych.

Znając możliwości technologii druku 3D zakładałem, że przyszły potencjał wykorzystania tego produktu jest ogromny. Stanąłem wtedy przed wyborem przejścia do nowego właściciela i prowadzenia działu handlowego dotychczasowej linii produktowej oraz maszyn przemysłowych lub rozpoczęcia własnego biznesu, o którym marzyłem przez lata. Roberta, którego znałem na gruncie prywatnym (mamy dzieci w podobnym wieku), zaraziłem ciekawością potencjału technologicznego urządzeń do szybkiego prototypowania. Chociaż działał w innej branży – posiada dobry zmysł techniczny i szybko dostrzegł potencjał i nowe możliwości.

Tamte lata to hossa branży budowlanej, a przy tym ogromny popyt na makiety architektoniczne. Postanowiliśmy wykorzystać tą szansę i zbudowaliśmy pracownię makiet wyposażając ją w pierwszą profesjonalną maszynę do proszkowego, kolorowego druku 3D. Byliśmy w tamtym czasie pionierami, dostarczaliśmy makiety w czasie 2-3-krotnie krótszym niż konkurencja, a stopień detalu modeli przewyższał znacznie panujące standardy. Bardzo dobry początek biznesu na rynku architektonicznym pozwolił nam na dalszy rozwój i rozszerzenie oferty o dystrybucję maszyn. Wykorzystując doświadczenie i dobre relacje z ZCorporation rozpoczęliśmy sprzedaż pierwszych drukarek przyrostowych.

PŚ: Gdy zaczynałem z Centrum Druku 3D w 2013 roku mało kto tak naprawdę wiedział czym jest druk 3D? A jak wyglądało to w latach 2007 – 2010 w Polsce? Skąd brali się pierwsi klienci na drukarki 3D? Jak ich w ogóle pozyskiwaliście? Jakie były reakcje klientów na technologie przyrostowe w tamtym czasie?

JR: W tamtych czasach była bardzo mała świadomość tej technologii w Polsce. W pierwszych latach działalności poświęciliśmy bardzo dużo nakładów na promocję i popularyzację tych rozwiązań. Jak to często bywa nowoczesne technologie adoptuje w pierwszej kolejności przemysł zbrojeniowy. W naszym przypadku było podobnie. Ten sektor najszybciej zareagował i to właśnie dla jednostek naukowo badawczych polskiej armii instalowaliśmy pierwsze urządzenia. Następnie sektor nauki i szkolnictwa wyższego, medycyna i architektura to były największe grupy docelowe w tamtych latach. Zaczęły pojawiać się też zamówienia od przedsiębiorstw.

PŚ: Przez pierwsze 4 lata byliście związani wyłącznie z Z-Corpem, potem trafiło do Was pełne portfolio 3D Systems – jak oceniacie to z perspektywy lat? Czy udałoby Wam się wytrzymać aż 10 lat sprzedając wyłącznie proszkowe drukarki 3D?

JR: Od początku działalności dbaliśmy o wysoką jakość produktu w ofercie. Na pierwszym miejscu zawsze stawialiśmy jakość. Czy to na etapie tworzenia prototypów, makiet czy oferowanych rozwiązań. W pierwszych latach naszej działalności drukarki proszkowe stanowiły znaczną część instalacji. Mogę się pochwalić, że wdrożyliśmy w Polsce już ponad 50 maszyn pracujących w tej technologii. Przejęcie ZCorporation przez 3D Systems pomogło nam poszerzyć portfolio rozwiązań o systemy produkcyjne w najbardziej profesjonalnych technologiach AM jak SLS, Direct Metal Printing (SLM), SLA, MJP, a przez to dotarcie do kolejnych, bardziej przemysłowych obszarów rynku tj. np. branża opakowaniowa, kosmetyczna, dentystyczna, motoryzacyjna, przemysł lotniczy oraz medycyna.

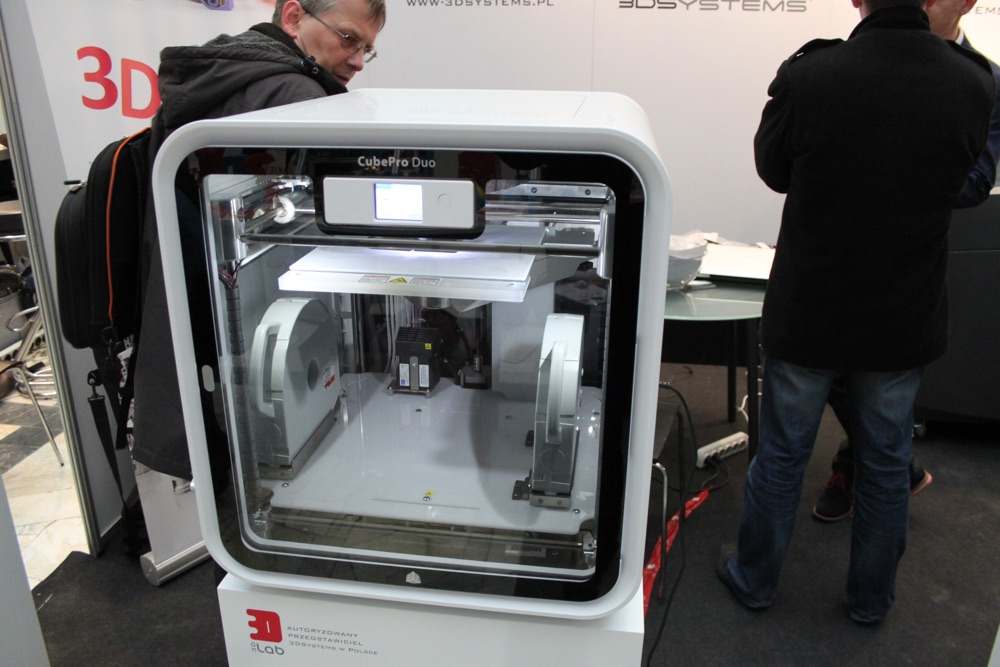

PŚ: W latach 2012 – 2015 3D Systems bardzo mocno atakowało rynek konsumencki z desktopowymi drukarkami 3D Cubify, opartymi o technologię FDM. Czy Wy również daliście się ponieść wizji „drukarki 3D w każdym domu„?

JR: Zdecydowanie nie. Nigdy nie byliśmy zwolennikami „druciaków”. Wg. mnie te rozwiązania są znacznie bardziej dedykowane dla hobbystów niż zastosowań komercyjnych. Zbyt wiele już modeli wydrukowaliśmy żeby zachwycać się tą technologią. Znamy doskonale jej możliwości i ograniczenia. Są natomiast dobrym narzędziem dydaktycznym dla młodszych dzieci. Dlatego od kilku już lat współorganizujemy cyklicznie warsztaty i ferie z drukiem 3D FDM dla młodzieży szkół podstawowych pobudzając od najmłodszych lat kreatywność i wyobraźnię przestrzenną. W przypadku kiedy pojawia się potrzeba realizacji projektów komercyjnych ta technologia jest jednak zbyt ułomna i poprzez duże ograniczenia ustępuje miejsca bardziej profesjonalnym metodom produkcji przyrostowej.

PŚ: Z końcem 2015 roku z 3D Systems odszedł Avi Reichental – czy mieliście okazję poznać się osobiście? Jak oceniacie czas jego zarządzania 3D Systems?

JR: Często uczestniczymy w seminariach organizowanych przez 3D Systems dla dystrybutorów, gdzie mamy bezpośrednią możliwość poznawania kierunków rozwoju firmy i personalnie najściślejszy zarząd firmy – w tym i Aviego. Jego polityka działania była bardzo mocno oparta na promocji kanału rozwiązań niskobudżetowych, jednak ten model działania był deficytowy i nie sprawdził się w dłuższej perspektywie.

Dlatego od czasu objęcia sterów przez VJ (Vyomesh Joshi) polityka firmy jest całkowicie odmienna. 3D Systems stawia na wysokie technologie, które sprawdzają się w obszarze profesjonalnego prototypowania, a najnowsze propozycje firmy celują bezpośrednio w potrzeby produkcyjne. Przykładem tego może być najnowsza, modularna linia Figure 4 umożliwiająca budowę skalowalnej, zautomatyzowanej linii produkcyjnej części z tworzyw sztucznych czy cała linia DMP 8500 Factory Solution, która rewolucjonizuje podejście do drukowania części z metalu i zapewnia możliwość zarządzania procesem w sposób kompleksowy od przygotowania materiału wsadowego poprzez druk aż do etapu postprodukcyjnego. Wszystko w charakterze modularnym opartym na koncepcji IOT i spełniającym założenia Industry 4.0.

PŚ: Z perspektywy 10 lat – jak oceniacie rozwój rynku druku 3D w Polsce? Czy lepiej było „kiedyś„, zanim do sprzedaży trafiły tanie drukarki 3D typu FDM, czy „teraz„, gdy świadomość klientów jest wyższa i nie trzeba ich edukować czym są w ogóle technologie przyrostowe?

JR: Dla naszej branży 10 lat to epoka technologiczna. Kiedyś rynek był bardziej chłonny ze względu na małe nasycenie dostawców i dostępnych rozwiązań. Z drugiej strony dostępne technologie miały duże ograniczenia dlatego drukarki 3D zapewniały wyłącznie możliwość tworzenia modeli koncepcyjnych. Dziś sytuacja jest całkowicie odmienna. Odchodzi się od implementowania metod druku koncepcyjnego na korzyść profesjonalnych technologii zapewniających nie tylko prototypowanie funkcjonalne, ale już produkcję części użytkowych w skali nisko i średnionakładowej.

Przykładowo branża narzędziowa już od dawna wykorzystuje AM komplementarnie do obróbki ubytkowej, a w branży medycznej powstaje właśnie z naszym udziałem pierwsza polska linia produkcyjna implantów z tytanu. Teraz o druku 3D mówi cały świat, dość wymienić kierunkowy raport OECD The Next Production Revolution, w którym stwierdza się, że druk 3D to przyszłość technologiczna, a na europejskim gruncie komunikat KE nt. odnowionej strategii przemysłowej, w którym technologie przyrostowe uważane są za przełomowe innowacje cyfrowe. Na naszych oczach dokonuje się postęp technologiczny wpływający na zmiany strukturalne gospodarki. Nasz firmowy wynalazek atomizer ATO, o którym więcej opowie Robert, wpisuje się w nurt przełomowych innowacji technologicznych.

PŚ: Jak w ogóle postrzegacie rynek desktopowych drukarek 3D? Czy widzicie jakiekolwiek zagrożenia ze strony drukarek typu FDM, lecz także niskobudżetowych urządzeń typu SLA / DLP?

JR: Amatorskie technologie przyrostowe pozostawiamy amatorom. My skupiamy się na rozwiązaniach zapewniających dużo szersze możliwości. Niskobudżetowe drukarki 3D typu FDM najczęściej trafiają do początkujących użytkowników i stanowią dobrą weryfikację czy w danym środowisku biznesowym drukowanie 3D w ogóle ma sens? Po okresie próbnym dany użytkownik jest już bardziej świadomy i jeżeli wykazuje realne potrzeby wykorzystania AM wtedy wkraczamy do gry ze swoim sprzętem.

Jeśli chodzi o desktopowe rozwiązania SLA/DLP to tutaj sytuacja jest inna. Te metody druku zapewniają bardzo dobrą jakość odwzorowania detali i szeroki zakres materiałowy. Stanowią przydatne narzędzie dla mniejszych firm, które potrzebują sporadycznie wykonać swoje produkty w małej skali. Dobrze się sprawdzają w firmach, które tworzą małe, precyzyjne detale z tworzyw sztucznych albo półprodukty przeznaczone do odlewania metodą traconego modelu. Główni nasi odbiorcy sprzętu micro SLA to producenci małych polimerowych komponentów, branża elektroniczna oraz rynek jubilerski.

Producenci maszyn mocno rozwijają ten sektor. Sądzę, że ta technologia ma duże szanse na rozwój. Pojawiają się nowe, bardzo ciekawe propozycje maszyn micro SLA/DLP, które zapewniają możliwość tworzenia obiektów o coraz większych rozmiarach oraz wykorzystywanie coraz szerszego spektrum dostępnych materiałów. Dobrym przykładem jest niedawno zaprezentowana nowość od 3D Systems – drukarka FabPro 1000. Drukarka o przyzwoitym obszarze roboczym, bardzo wysokiej jakości odwzorowania detali a przy tym oferowana w przystępnym budżecie cenowym.

PŚ: Od 2017 roku jesteście dystrybutorem drukarek 3D ORLAS Creator. Skąd pomysł na ten projekt? Drukarki 3D do metalu od 3D Systems Wam nie wystarczały?

JR: Staramy się rozsądnie dywersyfikować ofertę. Obie marki produktowe bardzo dobrze się uzupełniają. ORLAS Creator jest świetnym rozwiązaniem technologicznym dla początkujących użytkowników oraz firm potrzebujących produkcji małych, precyzyjnych detali. Znajdują zastosowanie w firmach, które skalują produkcję części metodą laserowego przetapiania proszków metali oraz sektorze naukowym gdzie stanowią przydatne narzędzie do prowadzenia prac naukowo badawczych.

ORLAS Creator to rozwiązanie o wyjątkowo wysokich parametrach technicznych przy zachowaniu bardzo konkurencyjnej ceny urządzenia. Z kolei rozwiązania 3D Systems to systemy stabilne, sprawdzone, rozwijane przez wiele lat. Są idealną odpowiedzią dla użytkowników, którzy potrzebują najwyższej jakości, większych gabarytów roboczych oraz stabilności zapewniającej produkcję w systemie 24/7.

PŚ: Z tego co słyszałem, sprzedaż ORLAS Creatorów idzie Wam raczej dość dobrze…? Czy powodem jest tylko i wyłącznie jego niska cena?

JR: Jestem bardzo zadowolony z efektów sprzedażowych tego rozwiązania. ORLAS Creator cieszy się dużym i niesłabnącym zainteresowaniem naszych klientów. Jest to przełomowe rozwiązanie, które zapewnia nie tylko wysoką jakość druku ale też innowatorski charakter obsługi oraz możliwość zaimplementowania maszyny do druku 3D w metalach, w standardowym środowisku biurowym. Cena jest istotnym kryterium decyzji klienta ale musi być wsparta wysoką jakością samego produktu.

ORLAS Cretator zapewnia użytkownikom dużą swobodę poprzez otwarty system obsługi materiałów, innowacyjny system bezprzewodowej komunikacji, kompaktową budowę oraz wysoką jakość druku 3D. Biorąc pod uwagę, że urządzenie jest stworzone przez firmę z wieloletnim doświadczeniem w obszarze produkcji maszyn przemysłowych daje to gwarancję stabilności jej pracy.

PŚ: Na tegorocznych targach formnext OR Laser zaprezentował nową hybrydową maszynę. Kiedy trafi do Waszej oferty? Czy macie w planach sprawdzanie jej do Polski do Waszego salonu?

JR: Rozwiązania od OR Laser cieszą się dużym zainteresowaniem. Firma w ciągu ostatniego roku wykonała bardzo duże nakłady pracy w obszarze AM. Wprowadzili nie tylko rozwiązanie ORLAS Creator ale i wersję RA do obsługi materiałów reaktywnych, a ostatnio pokazali nową hybrydę. Rozwiązanie, które zapewnia nie tylko możliwość druku w metalach ale i jednoczesną obróbkę ubytkową części w jednym procesie. Jest to pierwsze tego typu rozwiązanie na rynku przystosowanie do pracy w warunkach biurowych. ORLAS Creator Hybrid powinien znaleźć się w standardowej ofercie pod koniec 2018 roku. Na pewno będziemy starali się możliwie szybko zaprezentować to rozwiązanie na żywo polskim klientom.

PŚ: Przejdźmy zatem do najważniejszego tematu… ATO One – co to jest, skąd pomysł, aby zająć się jego produkcją i jak w tym wszystkim odnajdujecie się jako dystrybutor, a nie firma produkcyjna?

Robert Rałowicz: W dużym skrócie, ATO One to pierwszy na świecie kompaktowy atomizer do wytwarzania proszków metali. ATO spowoduje przyspieszenie prac nad wdrażaniem nowych materiałów dla rynku technik przyrostowych, choć nasza technologia znajdzie też olbrzymie zastosowanie w innych branżach. Pomysł, jak zawsze, nie narodził się jednego dnia.

Ponad dwa lata temu, dzięki inspiracji naszego inżyniera Łukasza Żrodowskiego, zaczęliśmy szukać możliwości uruchomienia w Polsce pierwszego na świecie laboratorium, gdzie w jednym miejscu można by było przeprowadzić cały proces badania nowych materiałów i optymalizacji procesu ich druku 3D. Jednym z głównych elementów całej linii miał być właśnie atomizer, pozwalający na produkcję proszków na terenie laboratorium. Najtańsze na rynku urządzenie tego typu, potrafiące atomizować również reaktywne stopy metali, kosztuje samo w sobie 1,2 mln euro. Do kosztów należy doliczyć również całą infrastrukturę, łącznie z konieczną budową wielkopowierzchniowej hali.

Ta cena oraz koszt pozostałych niezbędnych urządzeń spowodowały, że kwota inwestycji w zderzeniu z odległą perspektywą realnych przychodów „zaczęła robić wrażenie” na potencjalnych inwestorach. Na tym etapie nie powiodło się również pozyskanie środków publicznych na realizację tak ambitnego przedsięwzięcia. Widząc ogromny potencjał w naszym planie, nie mogliśmy z niego zrezygnować. Postanowiliśmy więc zainwestować własne środki i opracować technologię, która pozwoli na zmniejszenie skali eksperymentu i uzyskiwanie niewielkich ilości proszku do badań nowych materiałów.

Do tej pory proces wprowadzania na rynek nowych materiałów zajmował niewiele mniej niż dwa lata nawet największym producentom. Dlatego do dziś na rynku jest tylko nieco ponad 30 różnych materiałów metalicznych nadających się do zastosowań w technologiach przyrostowych. Kiedyś, producent drukarek SLM, aby wprowadzić nowy materiał, musiał określić jego parametry. W tym celu potrzebna jest niewielką ilość proszku do badań. Ponieważ działający do tej pory producenci proszku robią to na wielką skalę i w długich cyklach produkcyjnych, na takie próbki trzeba było czekać co najmniej kilka miesięcy. Często koniecznym okazuje się kilkukrotne przejście takich cykli zamówień w celu uzyskania odpowiedniego stopu.

Dzięki nam będzie to można zrobić w pokoju obok. Niemal natychmiast, swobodnie modyfikując skład materiału. Jesteśmy pewni, że skróci to czas wejścia na rynek nowych proszków co najmniej czterokrotnie. Spodziewamy się, że dzięki naszemu przełomowemu rozwiązaniu będzie miało miejsce nagłe przyspieszenie naszej branży na świecie, które globalnie wpłynie na cały przemysł.

Najważniejszy dla nas był moment, w którym powiodły się pierwsze próby laboratoryjne, a zdjęcia z mikroskopu elektronowego pokazały idealnie sferyczny proszek udowadniając, że jakość naszego proszku jest nawet lepsza niż z konwencjonalnych atomizerów. To była przełomowa chwila dla tego projektu, która pozwoliła nam ruszyć z inwestycją na poważnie. Złożyliśmy wniosek patentowy, a w niedługim czasie narodził się ATO. Jeżeli chodzi o nasze samopoczucie jako dotychczasowego dystrybutora, postawionego w roli producenta – jest to niesamowicie satysfakcjonujące, kiedy można zapanować nad całym cyklem od R&D do sprzedaży finalnego produktu. Tu wszystko zależy od nas, mamy nad tym pełną kontrolę.

PŚ: Warto było prezentować ATO One na formnext?

RR: Tak, tym bardziej, że to najlepsze targi na jakich się pokazywaliśmy w całej historii firmy. Formnext był w tym roku dwukrotnie większy niż w 2016. Myślę, że za rok będzie jeszcze więcej firm – i mamy ochotę wystawić się tym razem w samym centrum z większym stoiskiem.

Formnext to najważniejsza impreza targowa naszej branży w Europie. To najlepsze miejsce do premierowego pokazu ATO. Było warto. Spodziewaliśmy się, że rynek AM potrzebuje takiego produktu ale skala zainteresowania oraz obszar i ranga rozmów z przyszłymi partnerami i użytkownikami przerosły nasze najśmielsze oczekiwania.

Dziś możemy mówić o 34 zamówieniach w systemie pre-order i wielu kolejnych w dalszej perspektywie. Jeżeli chodzi o kontrakty pre-order, zaproponowaliśmy taką formę zamówień, w której klient deklaruje chęć zakupu na targach. Podpisujemy umowę i gwarantujemy niższą, promocyjną cenę. Korzyści są obopólne, bo możemy określić potencjał produkcyjny.

PŚ: Jak zamierzacie rozwiązać kwestię produkcji swoich atomizerów? Nie boicie się skali przedsięwzięcia?

RR: Strachu nie ma, jest za to olbrzymia ilość pracy do wykonania w krótkim czasie – stąd moje ostatnie powroty do domu nie wcześniej niż o 22:00. Niestety takie są koszty uruchomienia większego projektu.

Jeżeli chodzi o samą produkcję to nie jest tak, że jest to całkowicie mi obce. Osobiście mam wieloletnie doświadczenie w projektach produkcyjnych dla branży reklamowej, ale i spore doświadczenie w produkcji systemów wystawienniczych na sporą skalę. Znam więc cykle produkcyjne. Kiedy dołożymy do tego potencjał działu R&D rodzinnej firmy zajmującej się projektowaniem i produkcją urządzeń do obsługi gotówki w bankach, sprawa robi się po prostu realna.

PŚ: Jakie macie plany na najbliższy rok?

RR: Na pewno wyspać się <śmiech> To jak się okazuje nie jest najłatwiejszym zadaniem w tym projekcie. A na poważnie, to na początku roku planujemy przygotować się do produkcji próbek proszku dla klientów, którzy dostarczą nam swój materiał lub wskażą pożądany stop do atomizacji. W tym samym czasie dopracujemy w szczegółach technologię i w połowie roku zaczniemy finalną produkcję.

PŚ: Jak będzie wyglądał ATO Two? Na jakiej liczbie zakończy się numeracja…?

RR: Z lekkim uśmiechem stwierdzam, że nigdy nie będzie modelu „Two”. Taki ATO jak ten jest tylko jeden. Na tym etapie mogę zdradzić jedynie, że powstaną dwa inne człony przy ATO. Za wcześnie jednak, by o tym śmiało mówić.

PŚ: Dzięki za rozmowę.

JR & RR: Dziękujemy.