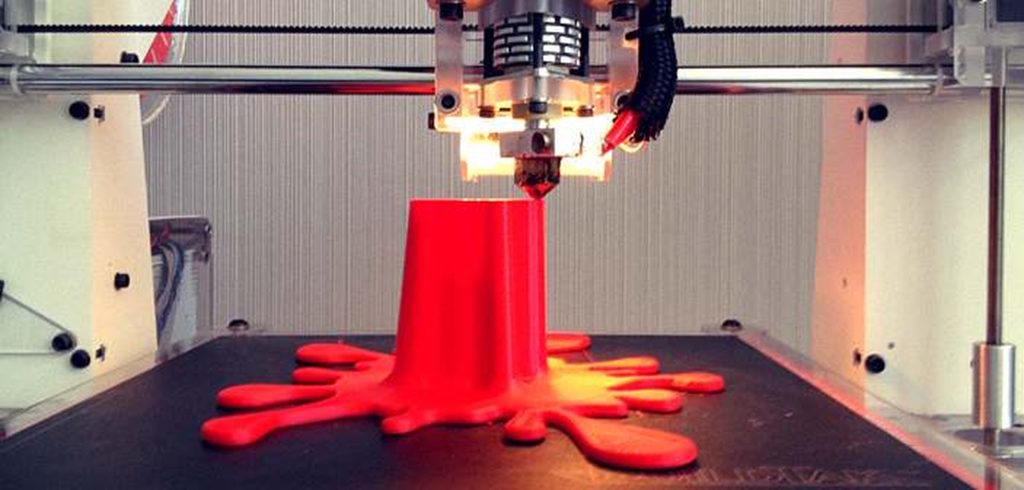

Technologia druku 3D z metali, jako alternatywa dla tradycyjnych metod wytwórczych, rozbudza wyobraźnie i daje poczucie nowych możliwości produkcyjnych. W licznych wiadomościach, jakie otrzymujemy od naszych klientów najczęściej jesteśmy pytani o maksymalne wymiary drukowanego 3D modelu oraz materiały, z jakich możliwa jest realizacja. I chociaż technologie druku 3D z proszków metalicznych pozwalają na wytwarzanie z szeregu materiałów metalicznych, kilka z nich wiedzie prym w tym zestawieniu. Z jakich materiałów najczęściej realizowane są zlecenia druku 3D? Poniżej przedstawiamy zestawienie najpopularniejszych materiałów.

Należy pamiętać, że druk 3D z metali, jak każda metoda produkcyjna ma swoje przewagi, ale również ograniczenia. Kiedy warto z niej korzystać, a kiedy warto rozważyć inne technologie? na te i szereg innych pytań znajdziecie odpowiedź w artykule Pawła Ślusarczyka „Do czego wykorzystywać technologię druku 3D z metalu, a kiedy należy jej unikać?”. Warto zapoznać się z nim, szczególnie wtedy, gdy dopiero zaczynamy z technologią druku 3D z metali.

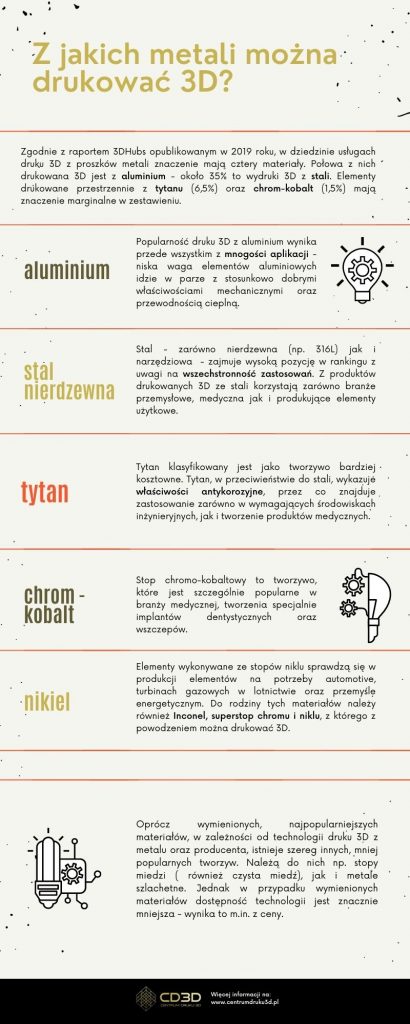

Zgodnie z raportem 3DHubs opublikowanym w 2019 roku, w dziedzinie usługach druku 3D z proszków metali znaczenie mają cztery materiały. Połowa z nich drukowana 3D jest z aluminium – około 35% to wydruki 3D z stali nierdzewnej. Elementy drukowane przestrzennie z tytanu (6,5%) oraz chrom-kobalt (1,5%) mają znaczenie marginalne w rankingu. Poniżej przedstawiamy charakterystyki wymienionych materiałów metalicznych do druku 3D.

Aluminium

Zgodnie z wspominanym wcześniej rankingiem, liczba wykonanych wydruków 3D z aluminium zdeklasowała konkurencję. Popularność druku 3D z aluminium wynika przede wszystkim z mnogości aplikacji – niska waga elementów aluminiowych idzie w parze z stosunkowo dobrymi właściwościami mechanicznymi oraz przewodnością cieplną. Innowacyjne zastosowania, takie jak projektowane specjalnie formy czy specyficzne wymienniki ciepła, wykorzystują wysoką przewodność cieplną określonych stopów aluminium.

Elementy z aluminium są w obszarze zainteresowania branży kosmicznej oraz samolotowej, gdzie oszczędność na wadze elementów jest kluczowym czynnikiem.

W połączeniu z technologią druku 3D pozwala to na dodatkowe oszczędności. Tworzenie charakterystycznych, ażurowych wypełnień konstrukcji wiąże się z obniżeniem wagi detalu, co jest szczególnie istotne w przypadku branży lotniczej czy kosmicznej. Według szacunkowych wyliczeń, wysłanie jednego kilograma na orbitę ma obecnie cenę 20 000 USD (!), więc każda, nawet minimalna redukcja masy części użytych w produkcji samolotów czy statków kosmicznych jest na wagę złota.

W technologii druku 3D możliwe jest tworzenie elementów z stopów aluminium – m.in. AlSi10Mg czy AlSi12.

Stal

Technologie druku 3D umożliwiają na tworzenie elementów z różnych typów stali. Do najpopularniejszych należą stale nierdzewne oraz narzędziowe, których spektrum zastosowań jest na tyle szerokie, że spełnią oczekiwania wielu branż. Z produktów drukowanych 3D ze stali korzystają zarówno branże przemysłowe, medyczna jak i produkujące elementy użytkowe. Zaprojektowanie modelu 3D w taki sposób, aby znaleźć kompromis pomiędzy najniższa wagą i najlepszą wytrzymałością elementu, daje jedne z najistotniejszych korzyści dla producentów – finansowe.

Najpopularniejszym stopem stali nierdzewnej do drukowania 3D jest stal 316L . Dzięki technologii druku 3D, możliwe jest tworzenie skomplikowanych części o dużej wytrzymałości i odporności na korozję. Po procesie wytwórczym części ze stali nierdzewnej można łatwo spawać, obrabiać CNC, poddawać erozji iskrowej i polerować. Części są zwykle używane w komponentach maszyn, zastosowaniach bezpiecznych dla żywności, urządzeniach medycznych i narzędziach chirurgicznych.

Tytan

O ile aluminium i stale są stosunkowo tanimi materiałami do druku 3D, tak tytan klasyfikowany jest jako tworzywo bardziej kosztowne. Tytan, w przeciwieństwie do stali, wykazuje właściwości antykorozyjne, przez co znajduje zastosowanie zarówno w wymagających środowiskach inżynieryjnych, jak i tworzenie produktów medycznych. Jednocześnie, tytan cechuje niższa waga w porównaniu do stali, co również sprawia, że materiał staje się atrakcyjny dla branży kosmicznej oraz lotniczej

Chrom-kobalt

Stop chromo-kobaltowy to tworzywo, które jest szczególnie popularne w branży medycznej, tworzenia specjalnie implantów dentystycznych oraz wszczepów. Elementy wykonywane z tej rodziny stopów cechuje odporność na korozję i odpornościowe właściwości mechaniczne, również w podwyższonych temperaturach. W zależności od typu proszku do druku 3D na bazie stopu kobaltu i chromu, charakteryzuje go różny procent minerałów śladowych (np. silnie uczulającego niklu). Należy jednak pamiętać, że do druku 3D implantów medycznych konieczne jest korzystanie zarówno z certyfikowanego materiału jak i urządzenia w celu uniknięcia kontaminacji materiału.

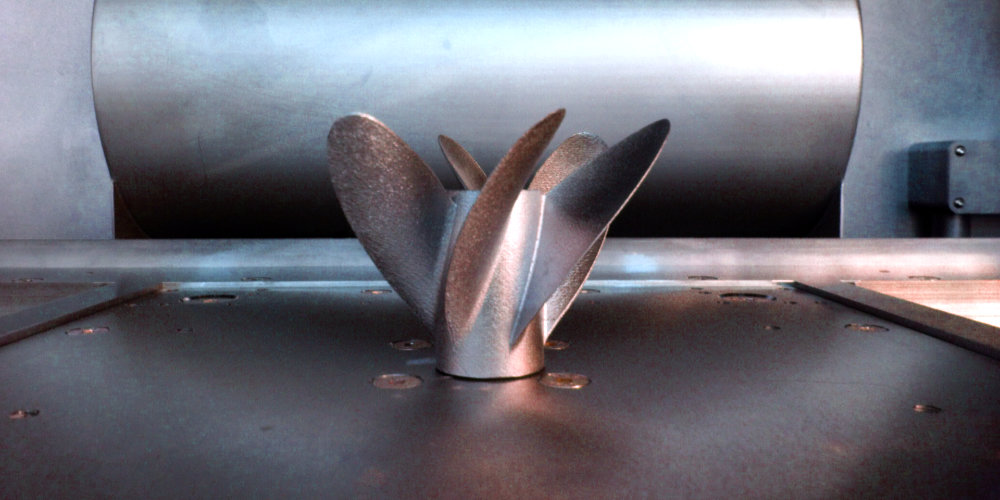

Nikiel

Stopy niklu doskonale nadają się do wytwarzania części turbin gazowych, układów wydechowych, maszyn i części przemysłu przetwórczego, m.in. skomplikowanych części, w tym ulepszonego przepływu płynu w zastosowaniach o wysokiej temperaturze i dużej wytrzymałości. Elementy wykonywane ze stopów niklu sprawdzą się w produkcji elementów na potrzeby automotive, turbinach gazowych w lotnictwie oraz przemyśle energetycznym. Do rodziny tych materiałów należy również Inconel, superstop chromu i niklu, z którego z powodzeniem można drukować 3D.

Pozostałe materiały

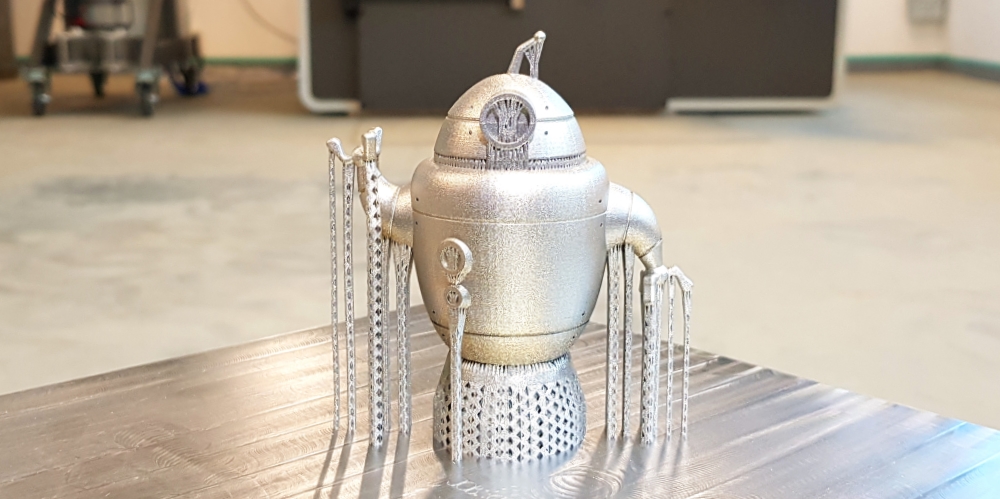

Technologie spiekania proszków metalicznych umożliwiają generowanie skomplikowanych struktur, jednak ich powierzchnia, niezależnie od materiału, cechuje charakterystyczna ziarnistość. Do wygładzenia powierzchni wykorzystuje się dodatkowe techniki obróbki jak piaskowanie, polerowanie ręczne lub elektropolerowanie.

Oprócz wymienionych, najpopularniejszych materiałów, w zależności od technologii druku 3D z metalu oraz producenta, istnieje szereg innych, mniej popularnych tworzyw. Należą do nich np. stopy miedzi ( również czysta miedź), jak i metale szlachetne. Jednak w przypadku wymienionych materiałów dostępność technologii jest znacznie mniejsza – wynika to m.in. z ceny. W przypadku produkcji proszków materiałów szlachetnych, gdzie każdy gram proszku jest istotny i może wpłynąć na koszt realizacji, stosuje się alternatywne metody atomizacji.