Powoli kończymy nasz cykl artykułów podsumowujących targi Additive Manufacturing Europe 2016 jakie odbyły się w zeszłym tygodniu w Amsterdamie. Na koniec zostawiliśmy przysłowiową wisienkę na torcie (czy też jak kto woli – „kropkę nad i„), czyli holenderskiego Ultimakera – największego producenta niskobudżetowych drukarek 3D w Europie.

We wcześniejszym artykule pisałem, że gwiazdą targów został Zortrax. Osiągnął to fantastycznie przygotowanym stoiskiem, jak również prezentacją nowego urządzenia – Zortraxa M300. Jednakże gdy odstawimy na bok kwestie marketingowe – kolejną drukarkę 3D, która nie wiadomo kiedy trafi na rynek, spektakularne wydruki 3D, seksowne hostessy i niestrudzonego baristę serwującego najmocniejszą kawę świata, i skupimy się na konkretach, wtedy okaże się, że nie zostało nam zbyt wiele do zapamiętania… Tymczasem wystawiający się tuż obok Ultimaker nie pozostawił nikomu jakichkolwiek złudzeń. To aktualnie najlepsza i najbardziej innowacyjna firma w branży niskobudżetowego druku 3D, która sukcesywnie wciela w życie to o czym reszta tylko opowiada – implementacja niskobudżetowych drukarek 3D w rozwiązaniach przemysłowych.

W Amsterdamie mieliśmy okazję nie tylko poznać kilka kluczowych osób z Ultimakera, lecz również uczestniczyć w zamkniętym, firmowym przyjęciu jakie odbyło się po pierwszym dniu targów, w nadmorskiej miejscowości Zandvoort. Byliśmy tam jedynymi osobami „z zewnątrz” – tzn. spoza samej firmy, bądź grona jej resellerów i dystrybutorów. Niestety nie mogę zdradzić wszystkich informacji jakie pozyskałem, niemniej jednak to co może zostać upublicznione wciąż jest niezwykle interesujące. Z jednej strony są to konkretne rozwiązania technologiczne jakie Ultimaker zaprezentował na targach, a z drugiej wizja i koncepcja prowadzenia całego biznesu.

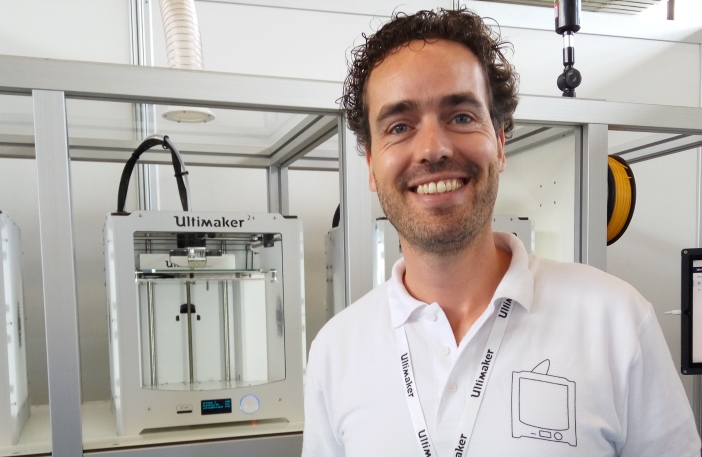

Zacznijmy od wizji… Imprezę, która odbyła się w położonym na plaży klubie Nautique rozpoczęło krótkie przemówienie współzałożyciela firmy – Sierta Wijnia, pełniącego obowiązki CTO. W pierwszej kolejności Wijnia podziękował zgromadzonym pracownikom i resellerom za fantastyczne wyniki sprzedażowe. Nie wchodząc zanadto w szczegóły, firma przekracza założone targety i jest na jak najlepszej drodze, aby osiągnąć historyczny sukces na koniec bieżącego roku. Jak potwierdził mi to później w rozmowie Patrick Roeffen – Channel Sales Manager Ultimakera, nie była to wyłącznie korporacyjna propaganda. Firma naprawdę świetnie sobie radzi w Europie, a dodatkowo zdobywa coraz silniejszą pozycję na rynku amerykańskim.

W dalszej części swojej wypowiedzi, Siert Wijnia wskazywał na źródła bieżących sukcesów. Ultimaker w przeciwieństwie do pozostałych firm na rynku nie skupia się wyłącznie na produkcji i sprzedaży drukarek 3D, lecz tworzenia całego środowiska, w którym mogą one funkcjonować. Urządzenie nie jest podmiotem działalności firmy – jej celem jest tworzenie kompleksowych rozwiązań, w których drukarka 3D jest jedynie elementem większej całości. Wijnia użył tytułowego sformułowania – „The Ultimaker Experience„, które jest kluczem do zrozumienia wizji funkcjonowania firmy. Holendrzy nie chcą aby ich klienci po prostu kupowali drukarki 3D – chcą im dostarczać coś co sprawi, że ich praca zawodowa wejdzie na wyższy poziom.

Brzmi to jak truizm i typowa, korporacyjna „gadka-szmatka„. Jednakże będąc po całym dniu oglądania rozwiązań Ultimakera na targach i prowadzenia rozmów z przedstawicielami firmy zrozumiałem, że to co przed chwilą usłyszałem z ust Sierta Wijnia, jest faktycznie realizowane.

Czym jest zatem „The Ultimaker Experience„? Kluczowa jest tutaj polityka open-source, będąca jednym z fundamentów działalności firmy. W mniemaniu większości osób sprowadza się to do tego, że za każdym razem gdy jest wypuszczany nowy model drukarki 3D, po upływie kilku miesięcy (zwykle sześciu) Ultimaker otwiera jej źródła, pozwalając na jej samodzielne powielanie. Jedynym warunkiem jest to, aby nie sprzedawać jego rozwiązań pod marką Ultimakera, lub dawać do zrozumienia że jest to produkt z nim powiązany. Generalnie sprowadza się to do tego, że użytkownicy mogą kopiować do woli jego produkty, ale gdyby chcieli na nich zarabiać, muszą się odciąć od jego marki.

Na pierwszy rzut oka taka polityka ma znamiona komercyjnego samobójstwa, jednakże po szybkiej analizie okaże się, że sprawa nie jest wcale taka oczywista. Po pierwsze, procent osób które zdecydują się na budowę własnej wersji Ultimakera zamiast jego zakupu jest stosunkowo niewielki. Po drugie, większość użytkowników mając do wyboru zakup oryginalnego Ultimakera lub jego podróbki i tak zdecyduje się na zakup oryginału – bądź poszuka innej, ale wciąż oryginalnej alternatywy. Po trzecie, bez względu na to, czy źródła do drukarki 3D są otwarte, czy zamknięte, jak ktoś będzie chciał skopiować dane urządzenie to i tak je skopiuje.

Po co więc otwierać źródła? Dla marketingu? Bynajmniej… Ultimaker z jednej strony pozwala legalnie kopiować swoje produkty, lecz z drugiej umożliwia – a wręcz zachęca do tego, aby dowolnie je zmieniać i modyfikować dopasowując do własnych potrzeb. I tak np. powstaje Ultimaker drukujący z czekolady. Powstają wymienne końcówki (Olsson Block), ułatwiające i przyspieszające pracę. W Kanadzie powstaje start-up oferujący moduł pozwalający na drukowanie 3D Ultimakerem z silikonu. Przykłady można mnożyć… Firma nie sprzedaje zamkniętego produktu – daje swoim klientom urządzenie, które może być adaptowane do najprzeróżniejszych projektów w różnoraki sposób.

Na fali tego konceptu, Ultimaker od pewnego czasu prowadzi na całym świecie projekt dość interesujący projekt. Typuje różnego rodzaju firmy, instytucje bądź organizacje zróżnicowane pod względem zakresu działalności (od zaawansowanego przemysłu, poprzez medycynę, skończywszy na środowiskach twórczych i artystycznych) i daje im swoje urządzenia po to, aby modyfikowały je do własnych potrzeb.

Projektujesz implanty medyczne i chciałbyś drukować z PEEK’u medycznego? Powiedz nam co trzeba zmienić w naszej drukarce 3D i daj nam chwilę czasu – zobaczymy co da się w tej kwestii zrobić? Potrzebujesz drukować z tworzyw o wysokiej wytrzymałości temperaturowej? Sprawdzimy jakie komponenty trzeba wymienić w naszej konstrukcji, aby to umożliwić? Jeśli uda nam się coś osiągnąć – będziesz pierwszy, który to przetestuje.

To jest właśnie „The Ultimaker Experience” – system oparty o ciągłą zmianę i modyfikację istniejącego produktu, dopasowujący go do wciąż zmieniających się wymagań użytkownika.

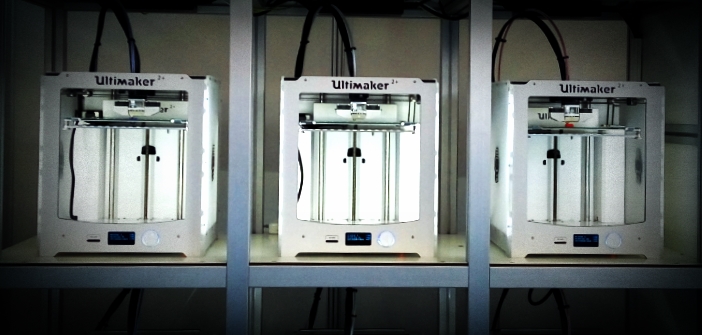

Wracamy na targi… Ultimaker pokazał tam kilka rzeczy, które naprawdę robiły wrażenie. Była nią przede wszystkim instalacja o nazwie „Ultimaker Print Management System„. Jest to dedykowany system produkcyjny, obsługiwany za pomocą aplikacji wyświetlanej na ekranie dotykowym. W Amsterdamie zaprezentowano wersję wyposażoną w dziewięć drukarek 3D, ale na chwilę obecną można obsługiwać równocześnie ok. 70 urządzeń. Docelowo ta ilość ma wzrosnąć i przekroczyć setkę.

Jak powiedział mi Bas De Jong – product manager odpowiedzialny za ten produkt, jest to kolejne rozwiązanie, które powstało pod wpływem sugestii zgłaszanych firmie przez ich klientów.

Zaczęliśmy prace nad tym systemem, ponieważ wielu klientów zgłaszało się do nas z problemem: „chciałbym zakupić większą ilość waszych drukarek 3D, ale potrzebuję rozwiązania, które pozwoli mi na ich łatwą obsługę i zarządzanie„. Jeśli posiada się 1-2 drukarki 3D – nie ma z tym problemu. Gdy posiada się ich 9-10 lub 50, zaczyna być to problematyczne.

Drukarki 3D są rozstawione w specjalnej szafie, która może być docelowo zamykana. Na jej szczycie znajdują się rury umożliwiające wydostawanie się oparów powstałych w trakcie drukowania 3D na zewnątrz (np. do niezależnego systemu wentylacyjnego). Urządzenia są spięte kablem, jednakże istnieje możliwość komunikacji z nimi przez WiFi. De Jong zwracał jednak uwagę na to, że większość klientów woli to pierwsze, klasyczne rozwiązanie. Chociaż w przyszłości możliwa jest praca całego systemu w chmurze, klienci zdecydowanie optują za podłączeniem drukarek 3D do ich własnej sieci lokalnej.

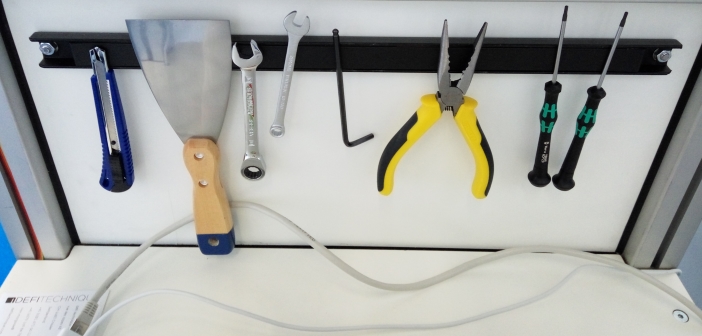

Oprócz samych drukarek 3D, każde stanowisko jest wyposażone w kamerę, przez którą można śledzić na bieżąco pracę każdego urządzenia osobno. Pomyślano nawet o schowku na narzędzia.

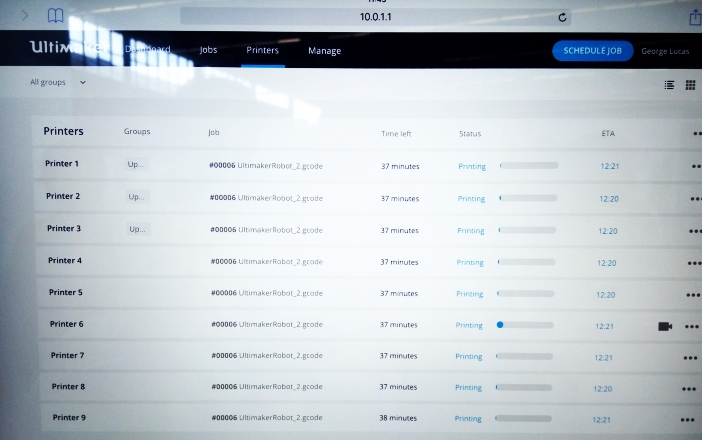

Sercem całego systemu jest dedykowane oprogramowanie. Jest bardzo proste w obsłudze – składa się z czterech głównych zakładek:

- dashboard – gdzie prezentowane są podstawowe informacje na temat całego systemu (informacje o temperaturach wewnątrz systemu oraz statusy drukarek 3D)

- jobs – lista zleceń / projektów jakie były, są lub będą realizowane

- printers – szczegółowy podgląd na wszystkie drukarki 3D w systemie: jaki plik drukują, ile czasu pozostało do jego wydrukowania, o której godzinie skończy się drukowanie danego detalu na danym urządzeniu, status (drukuje, jest gotowe do pracy etc.) oraz wejście w informacje szczegółowe lub włączenie podglądu video

- manage – możliwość grupowania poszczególnych drukarek 3D (np. wybór części z nich do drukowania z określonego materiału, bądź rezerwacja ich do pracy nad jednym, konkretnym projektem).

Gdy dana drukarka 3D kończy pracę, musimy zdjąć z niej wydruk ręcznie. Przed uruchomieniem kolejnego wydruku musimy potwierdzić w oprogramowaniu, że stół roboczy jest czysty i gotowy do pracy. Oczywiście jeśli potwierdzimy to bez usunięcia wcześniejszego wydruku, drukarka 3D rozpocznie pracę co doprowadzi do „awarii” – jednakże sprawdzenie tego czy wszystko jest faktycznie gotowe do pracy to minimum jakie użytkownik musi wykonać we własnym zakresie.

Na chwilę obecną Ultimaker Print Management System jest w fazie testów u wybranych klientów. Pracuje w środowiskach wyposażonych w średnio 50 urządzeń. Wykonywane są na nich zarówno prototypy jak i elementy końcowe.

Model biznesowy całego projektu to B2B. Gdy klient zgłasza chęć zakupu systemu, Ultimaker (bądź jego autoryzowany przedstawiciel) jedzie do klienta i wszystko instaluje na miejscu. System ma być gotowy do sprzedaży w ciągu najbliższych kilku miesięcy.

Drugą rzeczą, która zwracała szczególną uwagę na stoisku Ultimakera było Audi RS5, wyposażone w układ wlotowy silnika, wydrukowany na drukarkach 3D firmy. Za projekt odpowiada brytyjska firma Eventuri, specjalizująca się w przeróbkach systemów napędowych w autach klasy S i E. Oprócz Audi, firma ma na koncie stworzenie alternatywnych rozwiązań dla Jaguara, BMW czy Hondy.

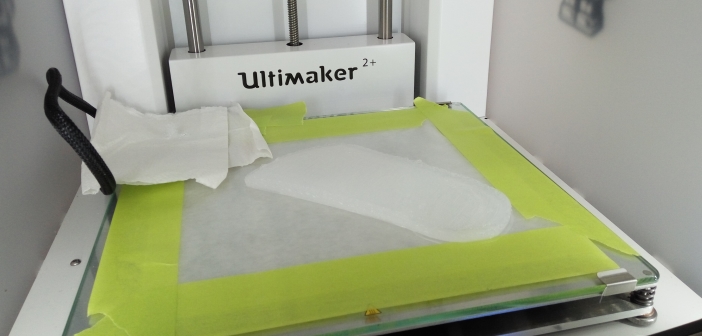

Eventuri projektuje nowe wersje układów wlotowych dla danego samochodu, drukuje je na Ultimakerach, a następnie montuje w silniku w celu testowania kolejnych iteracji modelu. Jeśli część nie pasuje, bądź testy wykazują, że może zostać zaprojektowana lepiej, jest tworzona od nowa i testowana tak długo, aż spełni ona oczekiwania projektantów.

To co zadecydowało o wyborze drukarek 3D Ultimakera, to możliwość korzystania z praktycznie każdego materiału jaki jest dostępny na rynku. Pozwala to na testowanie najprzeróżniejszych rozwiązań – czy to włókna węglowego, czy tworzyw sztucznych o wysokiej odporności na temperatury. Niezależnie od tego, projektanci z Eventuri drukują wiele modeli także ze zwykłego PLA.

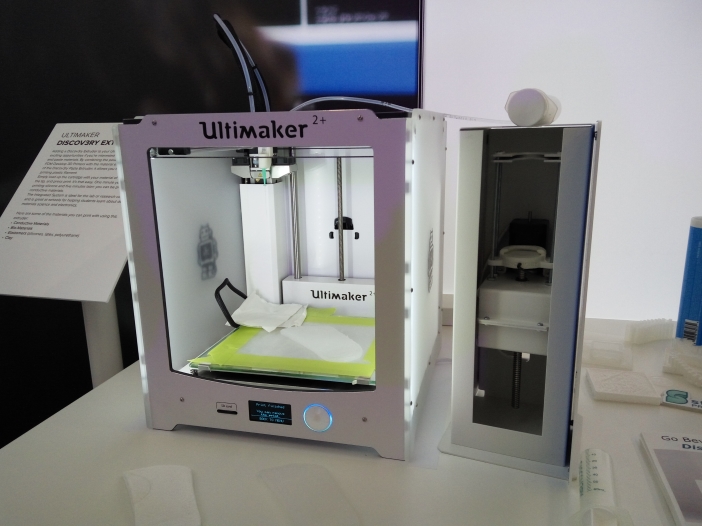

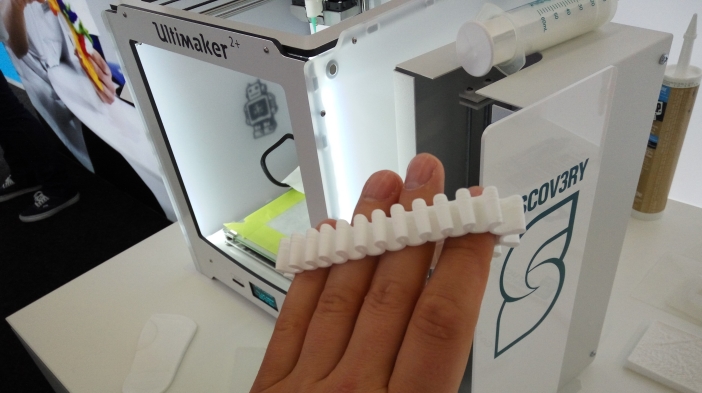

Trzecia rzecz, na którą większość osób zwracała uwagę to Ultimaker drukujący z silikonu. Zajmuje się tym wspominana powyżej firma Structur3D z miejscowości Kitchener w Ontario, w Kanadzie. Twórcy firmy opracowali stację współpracującą z Ultimakerem, pozwalającą na wykorzystywanie w procesie druku 3D silikonu. Kosztuje ona 399 $, a dodatkowe kartridże (posiadające formę strzykawek) 59,99$.

Historia projektu jest bardzo prosta – twórcy Structur3D poszukiwali drukarki 3D drukującej z silikonu i po bezowocnych poszukiwaniach postanowili stworzyć własne rozwiązanie oparte o model Ultimakera 2. Dzięki temu, że urządzenie jest otwarte i istnieje możliwość jego dowolnej modyfikacji, Structur3D udało się zaimplementować swój pomysł i wdrożyć go do produkcji. Ultimaker dał im swoje błogosławieństwo i zaprosił do Amsterdamu na własne stoisko, pozwalając reklamować produkt. Sam nie czerpie z jego sprzedaży żadnych zysków. Aby dodać temu smaczku, warto wspomnieć, że Structur3D sprzedaje w Kanadzie drukarki 3D… Felixa, a więc potencjalnej konkurencji Ultimakera. Ciekawe, prawda…?

Wyobraźmy sobie teraz, że wystawiający się tuż obok Zortrax zaprasza na stoisko Julię Truchsess z Pragmatic Designs, czyli twórcę słynnego Z-TEMP – urządzenia pozwalającego zmieniać w dowolny sposób temperaturę w Zortraxie. Mało prawdopodobne? Na tym właśnie polega „ta subtelna” różnica dzieląca Ultimakera od reszty firm na rynku… Z drugiej strony – w Ultimakera nikt nie zainwestował właśnie 44 mln PLN w zamian za śmieszne 15% udziałów. Ale to temat na dłuższą dyskusję…

Podsumowując, Ultimaker – mimo że miał dość chaotyczne stoisko, na którym nie można było nawet napić się kawy, pokazał konkurencji kto tak naprawdę rządzi na rynku niskobudżetowych drukarek 3D w Europie. Czekamy teraz gdy świat ujrzy Ultimakera 3. Podobnie jak w przypadku „dwójki„, GO i Extended oraz 2+ nie spodziewałbym się jakiejś rewolucji – ale nie na tym polega strategia firmy. To wciąż ewolucja, której celem jest bycie jak najbliżej klienta i sprawianie, aby czuł się uczestnikiem całego procesu tworzenia nowych rozwiązań.