Producenci zabiegając o uwagę klientów starają się konkurować nie tylko na poziomie urządzeń i rozwiązań konstrukcyjnych, ale poświęcać swoją uwagę także przyjaznym użytkownikowi oprogramowaniu, które połączy profesjonalizm z intuicyjnością. Podczas tegorocznych targów TCT SHOW w Birmingham swoją premierę miała najnowsza wersja oprogramowania od VERASHAPE – SOFTSHAPER 2018.

Jak zapewniają twórcy, ich oprogramowanie ma być kompatybilne z różnymi markami, również niskobudżetowych drukarek 3D drukującymi w technologii FDM. Co jednak przemawia za poświęceniem SOFTSHAPER 2018 szczególnej uwagi podczas wyboru oprogramowania wspomagającego proces przygotowania modeli do druku 3D z wykorzystaniem dowolnych materiałów? Sprawdźcie dziesięć powodów, dla których warto rozważyć zmianę dotychczasowego oprogramowania na soft proponowany przez VERASHAPE.

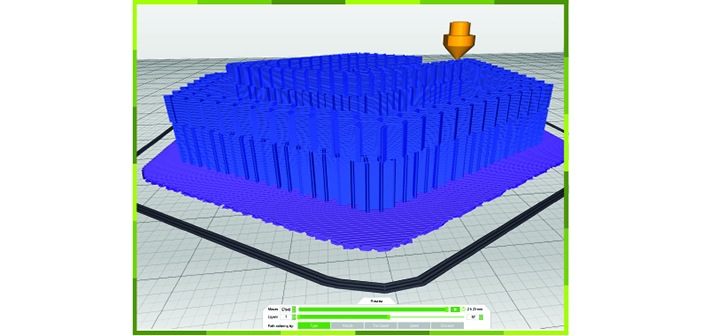

Grupowanie warstw

Funkcja grupowania warstw w SOFTSHAPER daje użytkownikowi możliwość wyodrębnienia obszarów modelu poprzez zaznaczenie warstw, które następnie mogą zostać poddane modyfikacji. Zakres wybranych warstw może być na bieżąco zmieniany, a oprogramowanie jest w stanie na podstawie predefiniowanych parametrów automatycznie wykryć i określić obszary grup, zarówno dla indywidualnego detalu jak i zaznaczonej grupy modeli 3D.

Automatyczne lub ręczne określanie obszarów i nadawania im odpowiednich właściwości w znacznym stopniu optymalizuje pracę oraz proces tworzenia technologii modelu.

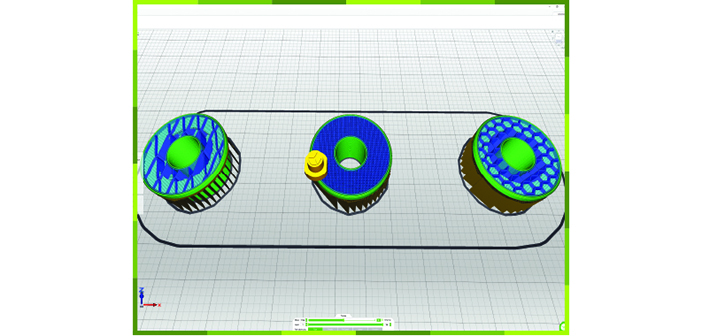

Drukowanie kilku modeli o różnych parametrach w jednym procesie

Oprogramowanie od VERASHAPE za sprawą połączenia mechanizmów drzewa procesowego oraz parametryzacji wypełnienia podpór i konturów pozwala na swobodne sterowanie strukturą modelu. Wprowadzone rozwiązanie indywidualnej modyfikacji każdej warstwy (nie dla całego modelu) pozwala użytkownik na definiowanie gęstszego wypełnienia jedynie w miejscach, gdzie wymagana jest wyższa odporność mechaniczna.

Funkcjonalność SOFTSHAPER daje możliwość modyfikacji wybranego atrybutu modelu tylko na tych warstwach, gdzie jest to konieczne – związane jest to z redukcją czasu produkcji i zmniejszeniem zużycia materiału przy równoczesnym zwiększeniu wytrzymałości wydruku 3D.

Praca na profilach i projektach

Pracując z wykorzystania oprogramowania SOFTSHAPER, użytkownik może zapisywać konfigurację parametrów danego wydruku poprzez eksport predefiniowanych parametrów technologicznych i wykorzystywać je przy innych modelach. Zapisywane profile tworzą swoistą bibliotekę, która może być współdzielona z innymi użytkownikami, poprawiając wydajność pracy całego zespołu.

Kreator konfiguracji zestawienia drukarek 3D, który jest integralną częścią softu, umożliwia generowanie g-Codu na wszystkie dostępne na rynku drukarki 3D w technologii FDM.

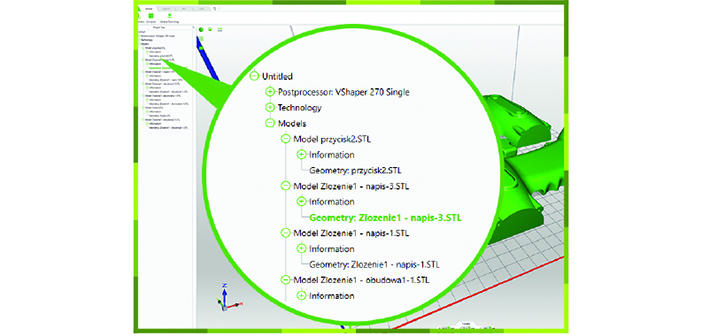

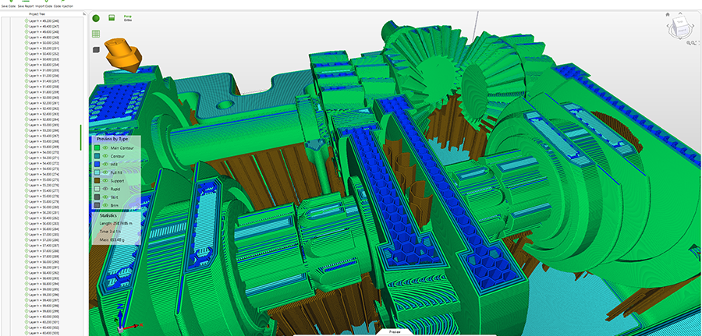

Praca na drzewie technologii

Schemat wizualizujący przebieg wykonanych modyfikacji modelu, stosowany w szeregu programów typu CAD/CAM/CAE to tzw. drzewo technologii. W SOFTSHAPER ta funkcjonalność pozwala na łatwy podgląd parametrów procesu, wliczając w to m.in. obecnie wykorzystywany profil, obraną technologię, czy dane dotyczące wczytanych modeli i parametrów warstw.

Przejrzysty schemat daje możliwość szybkiej weryfikacji wybranej technologii,analizy warstw i ich ewentualnej modyfikacji – intuicyjność narzędzia może wpłynąć na znaczną optymalizacje pracy nawet w przypadku niedoświadczonych użytkowników.

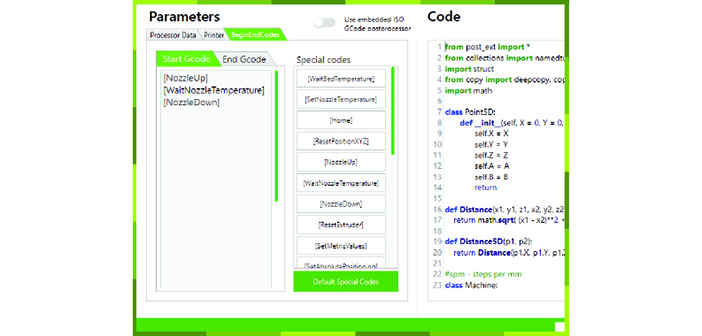

Dedykowane postprocesory dla każdej drukarki 3D

Oprogramowanie wspiera funkcję pozwalającą na określenie szczegółowych parametrów drukarki 3D, zainstalowanych w niej ekstruderów, czy też obsługiwanego standardu kodu. Co więcej, SOFTSHAPER daje możliwość wyeksportowania modelu do druku 3D dzięki automatycznemu generowaniu G-Codu na wszystkie dostępne na rynku drukarki 3D w technologii FDM. Minimalizuje to konieczność wykorzystywania zewnętrznych slicerów, prowadząc do skrócenia czasu trwania cyklu wytwarzania.

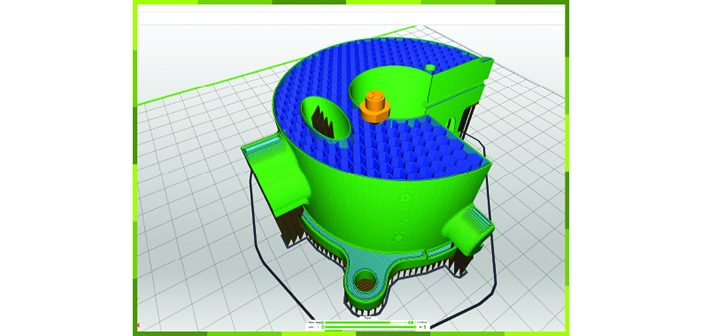

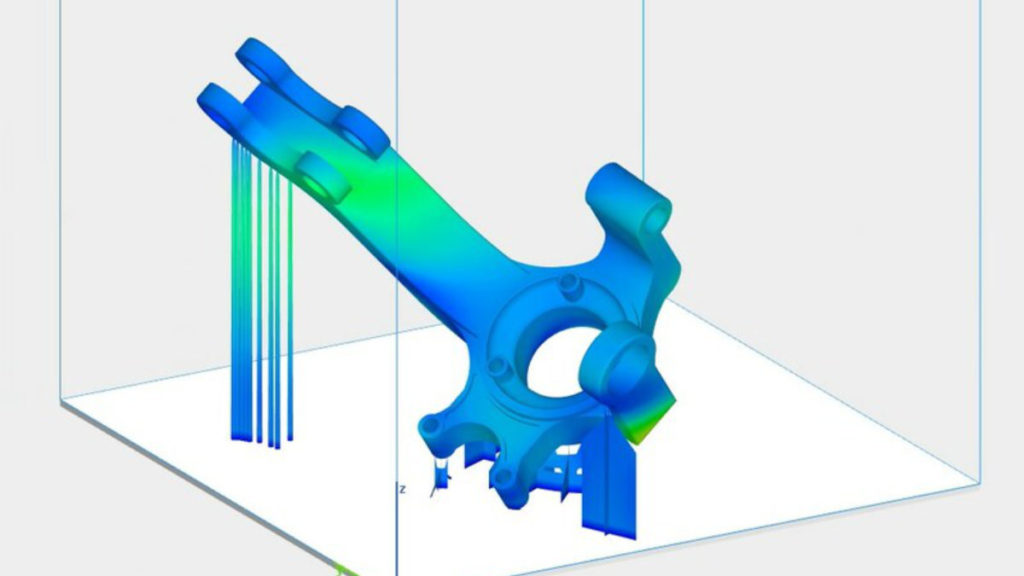

Zaawansowana symulacja i analiza wydruku 3D

Dostępny tryb podglądu pozwala m.in. rozróżniać ścieżki ze względu na typ ruchu, wybraną głowicę, czy też proces chłodzenia. Ponadto, oprogramowanie daje użytkownikowi dostęp do zaawansowanych symulacji – weryfikacji prędkości pracy głowicy w odniesieniu do kształtu ścieżki, a także wizualizacji ekstruzji na każdym etapie procesu druku 3D (z uwzględnieniem ustawionych wcześniej parametrów wydruku 3D i stosowanej głowicy).

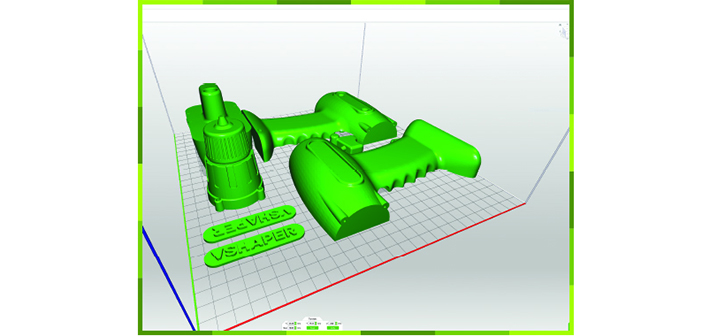

Import złożeń i praca na złożeniach

W przypadku oprogramowania wykorzystywanego do pracy z modelami przestrzennymi istotną cechą jest łatwość obsługi plików o różnych formatach – SOFTSHAPER pozwala na wczytywanie modeli o różnych, mniej lub bardziej popularnych rozszerzeniach, m.in. .stl, .obj, .blend, .x3d, .amf, .3mf. W przypadku złożeń, software pozwala traktować je jako całość lub rozdzielać poszczególne jego elementy na części – dzięki temu możliwe jest dostosowanie preferencji druku 3D dla konkretnej części.

Innowacyjne rozmieszczanie modeli i ich łączenie

Jeśli chodzi o rozmieszczenie detali na stole roboczym, oprogramowanie pozwala na swobodne przemieszczanie modeli w obszarze roboczym i ustawianie w niestandardowych konfiguracjach (drukowanie elementu wewnątrz innego modelu czy zawieszenie w powietrzu), podpieranie modelu innym modelem lub tworzenie jednego pliku STL z kilku.

SOFTSHAPER posiada również wbudowaną funkcję automatycznego rozstawienia modeli oraz opcję łączenia czy też rozdzielanie modeli.

Nesting 2D

Pod tajemniczo brzmiącą nazwą „Nesting 2D” kryje się automatyczny mechanizm, pozwalającym na optymalne rozstawienie modeli na przestrzeni roboczej, z uwzględnieniem zadanych przez użytkownika parametrów. Inżynierowie z VERASHAPE rozszerzyli tę opcję o kilka funkcjonalności, m.in. możliwość wyboru modeli do rozstawienia na przestrzeni roboczej, definiowanie offsetu XY pomiędzy modelami czy też wyłączenie automatycznej kompozycji podczas importu modelu.

Zaawansowane programowanie głowic

Oprogramowanie jest przystosowane do wymagań urządzeń przestrzennych, wyposażonych w więcej niż jedną głowicę, pozwalając użytkownikowi na dobór odpowiedniej głowicy do druku obramowania i innej do druku wypełnienia lub podpór. Funkcja to jest szczególnie istotna w strukturach typu „core-shell„, gdzie zarówno do wypełnienia rdzenia jak i stworzenia powłoki wykorzystywane są różne materiały, cechujące się innymi właściwościami fizykochemicznymi.

Szeroki wachlarz stosowanych wypełnień i podpór umożliwia swobodne definiowanie struktury modelu, dostosowaną do różnego rodzaju rozwiązań.