Produkcja niestandardowych części zamiennych, to obszar gdzie z powodzeniem można wykorzystać technologie przyrostowe. Druk 3D sprawdzi się szczególnie w sytuacjach, gdy koszt zakupu elementów zapasowych jest bardzo wysoki lub czasochłonny. Za sprawą szybkiego wytwarzania elementów w technologiach addytywnych możliwa jest redukcja przestojów w produkcji – zapobiega to równocześnie generowaniu dodatkowych kosztów.

Jedną z firm, która korzysta z potencjału druku 3D jest jest Luk-Plast z Inowrocławia, przedsiębiorstwo zajmujące się recyklingiem tworzyw sztucznych. To na jej zlecenie Omni3D, producent przemysłowych drukarek 3D typu FDM / FFF, wykonał wydruk turbiny pompy próżniowej, będącej elementem linii technologicznej przetwarzania odpadów foliowych na granulat do ponownego użycia.

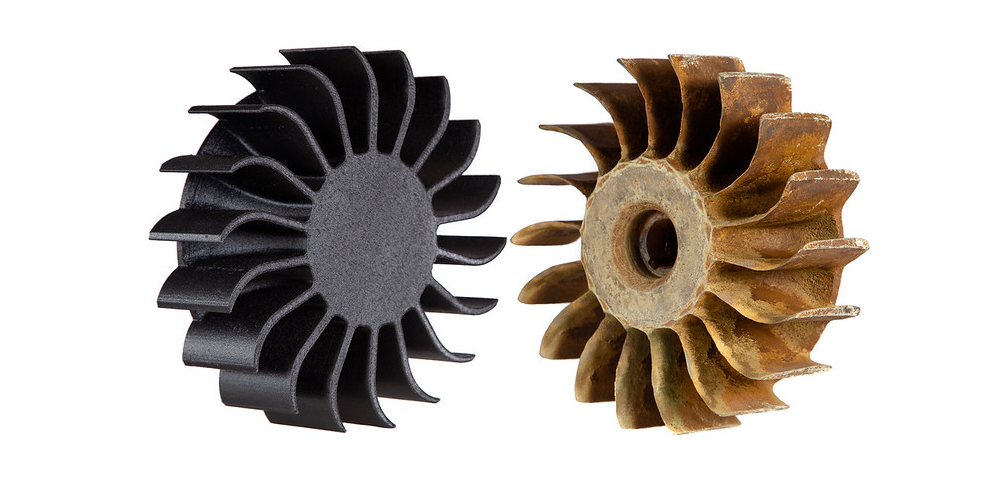

Luk-Plast stanął przed koniecznością regeneracji pompy próżniowej. Dotychczas używana turbina pompy, w wyniku stałego kontaktu z środkami chemicznymi uległa utlenieniu i wymagała szybkiej wymiany. Zadaniem Omni3D było zaprojektowanie turbiny, która efektywnie zastąpi dotychczasowy element wykonany z mosiądzu oraz stanie się jego trwałym zamiennikiem.

Specjaliści z Omni3D szczególną uwagę zwrócili na materiał, z którego miał powstać wydruk 3D. Turbiny pracują w trybie ciągłym i narażone są nie tylko na wysokie temperatury, ale także na agresywne związki chemiczne w środowisku wodno – gazowym. Co więcej, podczas pracy pompy turbina obraca się z prędkością 1400 obr/min, dlatego tworzywo musiało być bardzo wytrzymałe, by sprostać bardzo wysokim obciążeniom mechanicznym.

Na podstawie oryginalnej turbiny pompy próżniowej, stosując inżynierię odwrotną zaprojektowano oraz wydrukowano identyczny element z filamentu domieszkowanego włóknem węglowym CF-PA-12. To wyjątkowo trwały materiał z wysoką odpornością termiczną, który najlepiej odpowiadał na potrzeby stawiane przez Luk-Plast.

Jak mówi Łukasz Kubczak z Luk-Plast, firma zdecydowała się na wykorzystanie technologii druku 3D z kilku względów: to duża oszczędność czasu oraz kosztów w porównaniu z zazwyczaj stosowaną metodą produkcji. Wykonanie identycznej turbiny pompy próżniowej z mosiądzu bądź stali nierdzewnej byłoby znacznie droższe, a czas oczekiwania o wiele dłuższy. Co więcej, już 2 lata temu postanowiono zastąpić element linii technologicznej wydrukiem 3D od Omni3D. Przedstawiciel firmy przyznaje, że element z drukarki 3D sprawdza się nawet lepiej niż oryginalna część stosowana przez producenta pompy.

Krzysztof Kardach, Chief Technologist Omni3D wyjaśnia szczegóły techniczne projektu. Turbina jest dość dużym elementem, ma średnicę 21 cm, więc drukarka Factory2.0 została tak przygotowana, aby wydruk wykonać możliwie szybko. Zewnętrzne powierzchnie wydruku wykonane zostały z wysoką dokładnością, dyszą o średnicy 0,4 mm, natomiast wypełnienie modelu o gęstości 100% wykonane było dyszą 0,8 mm. Pozwoliło to na znaczne skrócenie czasu wydruku, przy jednoczesnej poprawie parametrów wytrzymałościowych. Przedstawiciele Omni3D z ogromną satysfakcją przyjęli fakt, że poprzedni element sprawdził się przez okres ponad dwóch lat, a zadowolony klient wrócił z prośbą o wykonane turbiny do kolejnej pompy.

Parametry techniczne wydruku 3D:

- Projekt: Omni3D

- Materiał: CF-PA-12

- Czas druku: 23h

- Waga wydruku: 872 gram

- Ścianki zewnętrzne: warstwa 0,2 mm; dysza 0,4 mm

- Wypełnienie: 100%; warstwa 0,4mm; dysza 0,8mm