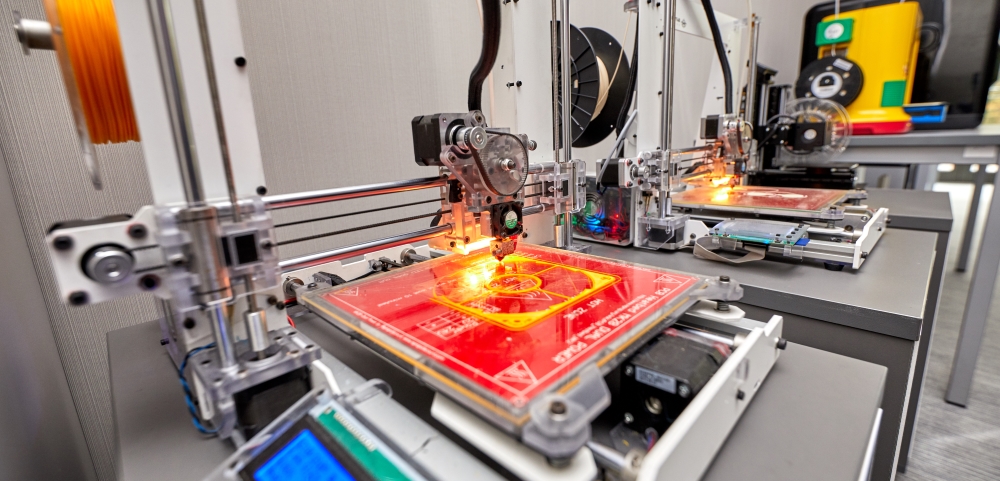

Druk 3D to jeden z najgorętszych tematów ostatnich lat. Piszą o nim największe gazety i portale internetowe, pokazują go największe telewizje, mówią o nim największe rozgłośnie radiowe. Od niedawna drukarki 3D pojawiają się nawet w filmach i serialach, odgrywając dość istotne dla rozwoju fabuły role.

Niestety w dalszym ciągu większość osób porusza się w tym temacie po omacku, nie do końca rozumiejąc o co w tym wszystkim naprawdę chodzi? Znakomita większość osób na świecie słyszała już o drukarkach 3D, lecz mało kto widział je na żywo i wie na czym polega zasada ich działania? Wokół technologii druku 3D narosło mnóstwo mitów i wyobrażeń nie mających zbyt wiele wspólnego z rzeczywistością. W niniejszym artykule postaram się wyjaśnić kilka najważniejszych pojęć oraz uzmysłowić charakter i specyfikę druku 3D.

„Druk 3D” czyli „technologia przyrostowa”

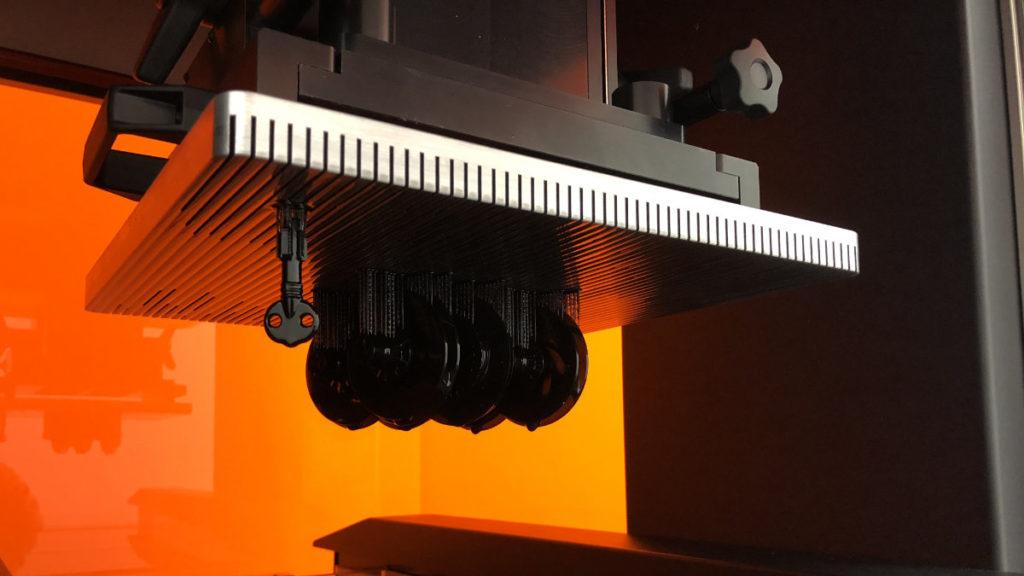

Zacznijmy od najbardziej podstawowej rzeczy, czyli nazewnictwa, ponieważ jest to dość złożony temat… Druk 3D jako nowa technika wytwórcza została opracowana w 1984 roku przez Amerykanina Charlesa Hulla i nosiła nazwę „stereolitografii„. Polegała na tym, że wiązka lasera utwardzała w selektywny sposób żywicę światłoutwardzalną, tworząc w ten sposób obiekt przestrzenny.

Technologia stereolitograficzna (w skrócie SLA) zyskała równocześnie miano metody przyrostowej, tj. takiej, dzięki której obiekty / rzeczy powstają poprzez budowaniu ich warstwa po warstwie.

DRUKOWANIE PRZESTRZENNE – metoda wytwórcza polegająca na nakładaniu materiału budulcowego warstwa po warstwie i jego selektywnym spajaniu.

Technika przyrostowa (addytywna) jest zatem odwrotnością techniki ubytkowej (subtraktywnej), gdzie z bryły materiału jest usuwany narzędziami skrawającymi jego naddatek, tworząc w ten sposób docelowy model (czyli np. frezowanie CNC).

Wkrótce po Hullu kolejni wynalazcy, naukowcy i inżynierowie opracowali inne, niezależne techniki przyrostowe, różniące się wykorzystywanym materiałem, jego formą oraz metodą spajania. I tak Scott Crump opracował metodę FDM, czyli popularne dziś „drukowanie z plastiku„, Carl Deckard SLS, czyli spiekanie sproszkowanych tworzyw sztucznych wiązką lasera (na bazie którego powstało później drukowanie 3D ze sproszkowanych metali), Al Siblani DLP, czyli utwardzanie żywic światłoutwardzalnych za pomocą światła emitowanego przez projektor DLP, a specjaliści firm 3D Systems i Objet metody MJP (Multi Jet Printing) i PolyJet polegające na natryskiwaniu żywic światłoutwardzalnych (w podobny sposób jak drukarki atramentowe atrament na papier) i utwardzanieu ich światłem UV.

ZOBACZ: historia druku 3D

W roku 1993 naukowcy Massachusetts Institute of Technology (MIT) opracowali technologię druku 3D z proszku gipsowego, który w kolejnych latach zaczął być dodatkowo pokrywany kolorem. Lider zespołu – Emanuel „Ely” M. Sachs, nazwał tą metodę mianem „druku 3D” (3DP – 3D Printing), która z biegiem czasu przylgnęła do wszystkich technik przyrostowych znanych światu.

DRUK 3D = drukowanie przestrzenne / technologia przyrostowa / technologia addytywna

Jakie technologie druku 3D wyróżniamy?

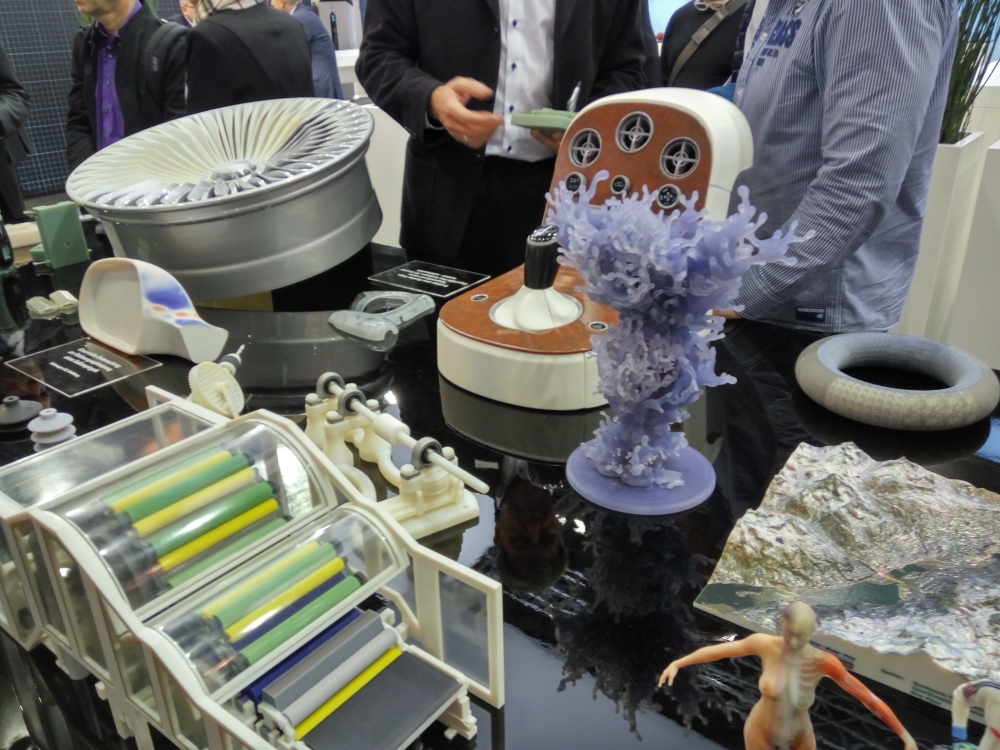

Druk 3D to bardzo pojemna definicja dla szeregu technologii różniących się od siebie procesami wytwórczymi, materiałami jakie są w nich wykorzystywane oraz rodzajem obiektów, jakie można z nich wykonać. Część technik jest dedykowanych do tworzenia relatywnie prostych i tanich detali, część do bardzo precyzyjnych, a część do bardzo wytrzymałych.

Wyróżniamy sześć głównych rodzajów technologii druku 3D: FDM (druk 3D z termoplastów), żywice światłoutwardzalne (SLA, DLP, PolyJet / MJP, inne), CJP (druk 3D w pełnym kolorze z proszku gipsowego), SLS i MJF (druk 3D ze sproszkowanych tworzyw sztucznych), SLM, DMP, DMLS i EBM (druk 3D ze sproszkowanych metali) oraz LOM (druk 3D z folii lub papieru).

Druk 3D w podziale na poszczególne technologie:

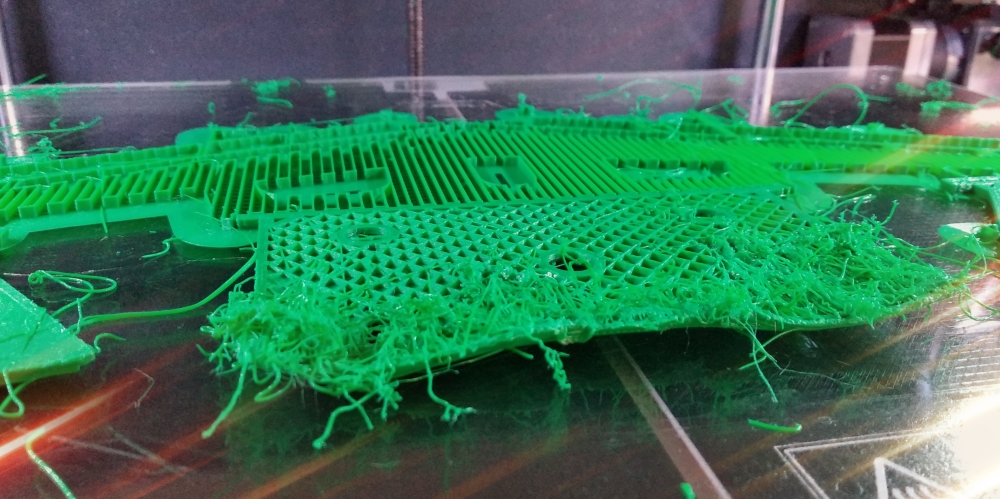

- FDM – druk 3D z termoplastów w żyłce

- segment przemysłowy (>100.000 PLN)

- segment prosumer (20.000 – 100.000 PLN)

- segment desktopowy:

- urządzenia do użytku komercyjnego (3000 – 20.000 PLN)

- urządzenia amatorskie, w tym zestawy do samodzielnego montażu (500 – 3000 PLN)

- SLA – druk 3D z żywic utwardzanych wiązką lasera

- segment przemysłowy

- segment desktopowy

- DLP – druk 3D z żywic utwardzanych światłem projektora

- segment przemysłowy

- segment desktopowy

- PolyJet / MJP – druk 3D z żywic utwardzanych światłem UV

- pozostałe technologie fotopolimerowe:

- 3SP

- MovingLight

- CLIP

- inne

- CJP (dawne 3DP) – druk 3D z proszków gipsowych w pełnym kolorze

- Binder Jetting – druk 3D z piasku lub sproszkowanego metalu

- SLS – druk 3D ze sproszkowanych tworzyw sztucznych spiekanych laserem

- MJF – druk 3D ze sproszkowanych tworzyw sztucznych klejonych selektywnie i zgrzewanych

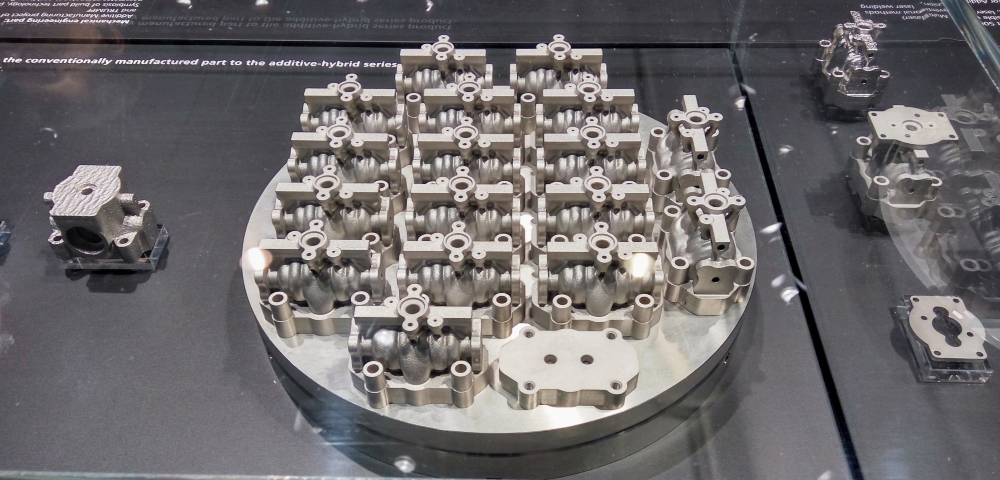

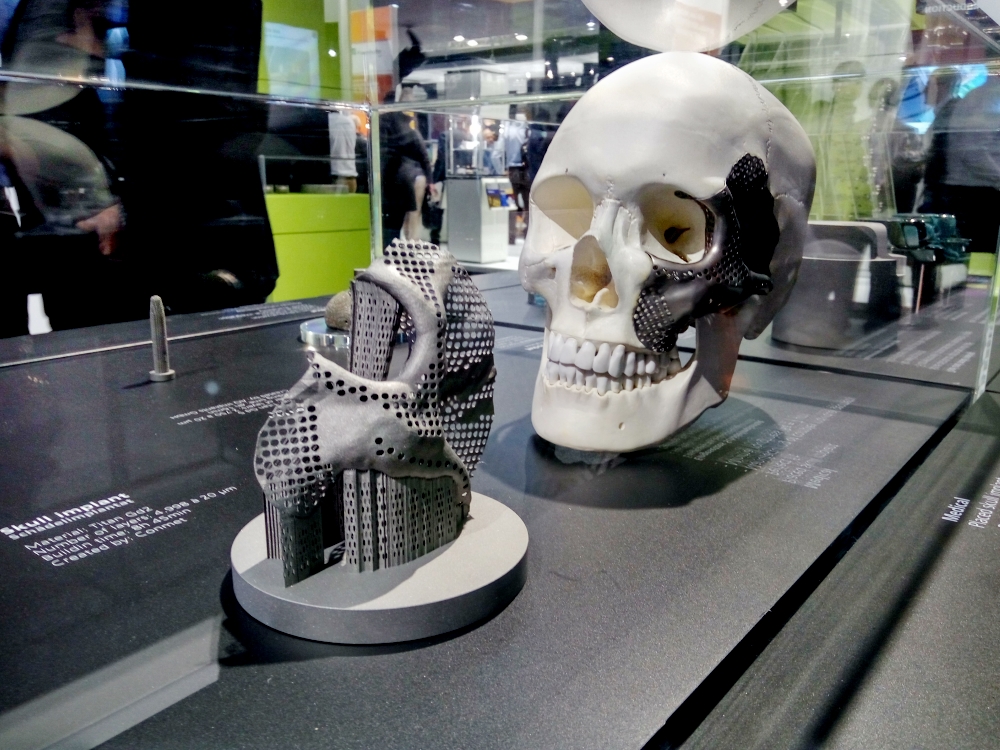

- SLM / DMP / DMLS – druk 3D ze sproszkowanych metali topionych laserem

- EBM – druk 3D ze sproszkowanych metali topionych wiązką elektronów

- LOM – druk 3D z folii lub papieru

- inne…

ZOBACZ RÓWNIEŻ:

- Technologia FDM – ROZDZIAŁ 1 – Co to jest i na czym polega…?

- Technologia FDM – ROZDZIAŁ 2 – Jak działa drukarka 3D i na co zwracać uwagę przy jej zakupie…?

- Technologia FDM – ROZDZIAŁ 3 – Od wirtualnego modelu do wydruku 3D

Do kategorii „inne” możemy zaliczyć całą masę metod wytwórczych, których twórcy w dość naciągany sposób próbują wpleść drukowanie przestrzenne. Są to np.:

- biodrukowanie 3D, wywodzące się z bioplotowania, czyli zautomatyzowanego sposobu nakładania / zakraplania materiału biologicznego (lub hydrożelowego)

- drukowanie 3D z betonu (drukowanie 3D domów), czyli nakładanie mas budowlanych techniką zbliżoną do FDM, będącą de facto zautomatyzowaną techniką nakładania betonu z pompy

- druk 3D żywności, gdzie możemy nakładać masy żywieniowe na podobnej zasadzie jak hydrożele w biodrukowaniu 3D, czy masy budowlane budując w ten sposób obiekty przestrzenne (niestety do tej pory nikt nie znalazł jakiegokolwiek przydatnego zastosowania tej metody w życiu codziennym).

Prawda jest taka, że zgodnie z definicją, drukiem 3D możemy nazwać nawet nakładanie lodów na wafelek w automacie… Materiał jest nakładany warstwa po warstwie, spajany w sposób selektywny tworząc obiekt przestrzenny.

Ważne jest tutaj zdroworozsądkowe podejście i rozgraniczenie tego co jest rzeczywistą metodą wytwórczą, a co jedynie atrakcyjnie zapakowanym materiałem marketingowym…

Do czego służy druk 3D i gdzie jest wykorzystywany?

Technologie przyrostowe zostały powołane do życia jako alternatywny sposób wykonywania prototypów. Przewagą tej metody nad innymi były i są przede wszystkim:

- szybki czas wykonania modelu

- niski koszt wykonania modelu

- możliwość szybkiego nanoszenia zmian

- wysoka opłacalność tworzenia pojedynczych egzemplarzy i/lub niskich serii

- możliwość personalizacji.

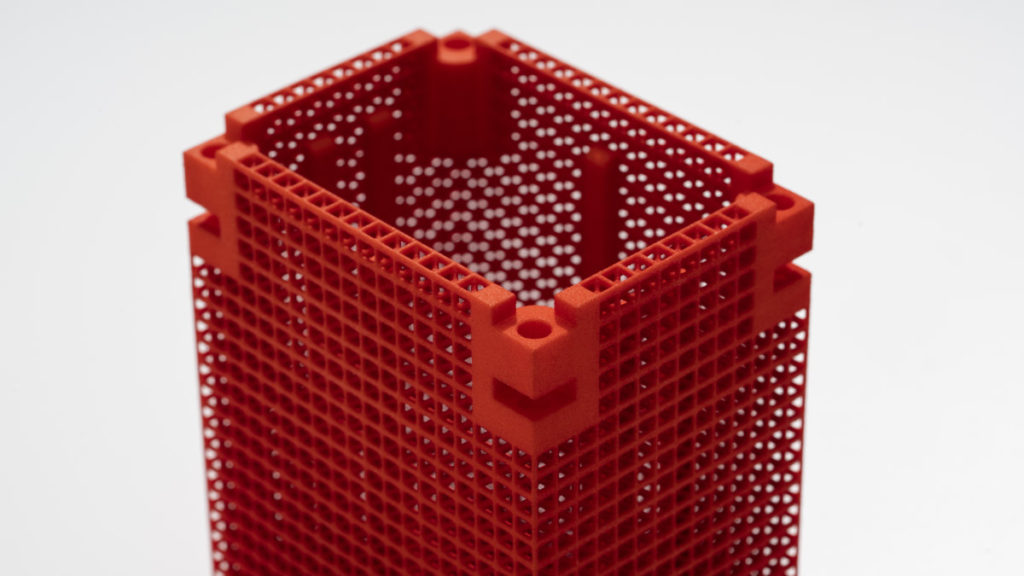

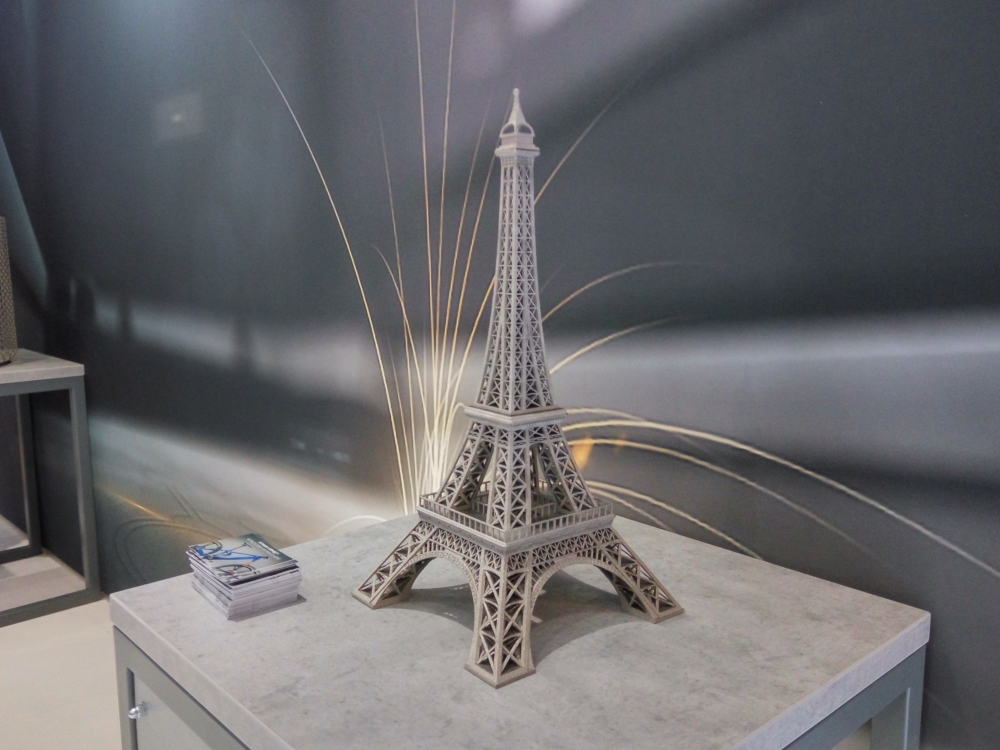

Kolejną zaletą jest możliwość drukowania bardzo skomplikowanych geometrii, niemożliwych do wykonania za pomocą innych metod wytwórczych (dotyczy w szczególności technik wykorzystujących proszki).

Reasumując, co do zasady (od której są oczywiście wyjątki!), druk 3D:

- jest najszybszy

- jest najtańszy

- ma możliwość tworzenia najbardziej skomplikowanych geometrii.

Równocześnie drukowanie przestrzenne ma wady… Największymi są jakość wykonania modelu, która póki co nie jest w stanie równać się z formowaniem wtryskowym, odlewnictwem czy frezowaniem CNC lub toczeniem oraz długość produkcji wysokich wolumenów. Tak długo jak mamy do czynienia z produkcją kilku – kilkudziesięciu detali, przewaga jest po stronie druku 3D. Gdy wkraczamy w ilości liczące setki – tysiące – miliony sztuk tradycyjne metody wytwórcze są pod tym względem bezkonkurencyjne.

Aby móc to najprościej wytłumaczyć i zrozumieć, możemy porównać to do poligrafii cyfrowej i offsetowej. Na drukarkach cyfrowych drukujemy raczej pojedyncze lub małe rzeczy (np. wizytówki, ulotki, foldery w nakładach nie przekraczających setek lub kilku tysięcy sztuk), natomiast na maszynach offsetowych wysokie nakłady (książki, gazety, czasopisma, gazetki reklamowe liczące tysiące – setki tysięcy – miliony sztuk).

DRUK 3D = pojedyncze przedmioty lub niskie serie produkcyjne

TRADYCYJNE METODY WYTWÓRCZE = produkcja seryjna / masowa

Aktualnie druk 3D jest wykorzystywany do produkcji bardzo szerokiego zakresu rzeczy: począwszy od prototypów części do urządzeń i maszyn w branżach przemysłowych, lotniczych czy motoryzacyjnych, kończąc na druku 3D implantów w implantologii czy protetyce. Lista aplikacji i wdrożeń jest olbrzymia, a ich opisy stanowią lwią część publikacji zamieszczonych na portalu.